湖北某铜铁矿选矿碎磨工艺优化实践

2020-04-22程国柱李巧双周明华杨小丐

程国柱,李巧双,周明华,杨小丐

(大冶有色金属集团控股有限公司,湖北 黄石 435005)

1 引言

碎磨是选别前的准备作业,它的作用是将大块矿石变小、小块矿石变细的过程[1]。在这个过程中,使矿石中的有用矿物与脉石矿物充分单体解离[2],为分选提供合格物料,从而获得高质量的选冶产品[3],因此,碎磨的好坏决定选别指标的好坏。除此之外,碎磨成本在选矿厂占整个选矿成本的60%以上,磨矿是一项耗能高而效率低的作业,而破碎作业的功耗仅占磨矿作业的8%~12%[4],因此改进碎磨工艺过程是实现高效低耗、增加经济效益的有效途径。

自湖北某铜铁矿选矿新系统投产以来,虽通过不断的工艺完善,处理量基本实现达产,但在碎矿磨矿工艺方面,碎矿产品粒度-15mm在85%左右,磨矿分级溢流细度-200目在63%~65%之间,与设计值相比均存在较大差距。 因此,遵循“多碎少磨”理念,开展碎磨技术攻关,降低碎矿产品粒度,提高磨矿细度,使有用矿物与脉石矿物更好的分离,为分选创造有利条件,变得非常迫切和必要。

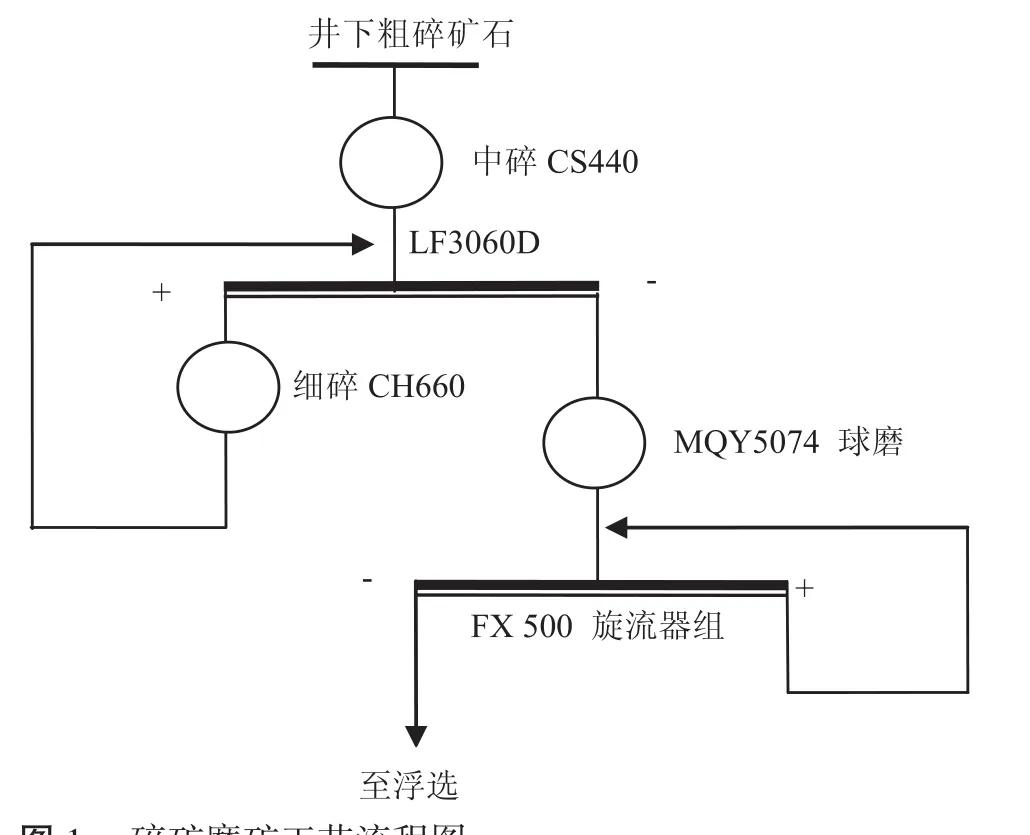

2 碎矿磨矿工艺流程

碎矿采用“三段一闭路”流程,粗碎作业设置在井下,中、细碎设备分别为CS440和CH660液压圆锥破碎机,筛分设备为LF3060D双层振动筛,碎矿流程设计处理能力280~300t/h,碎矿产品粒度-15mm占90%。磨矿采用“一段闭路”流程,球磨设备为MQY5074溢流型磨机,分级设备为7台FX-500旋流器组,设计台时处理量为187.5t/h,分级溢流-200目占70%。碎磨工艺流程见图1。

图1 碎矿磨矿工艺流程图

3 碎矿工艺优化

3.1 中碎给矿频率调试

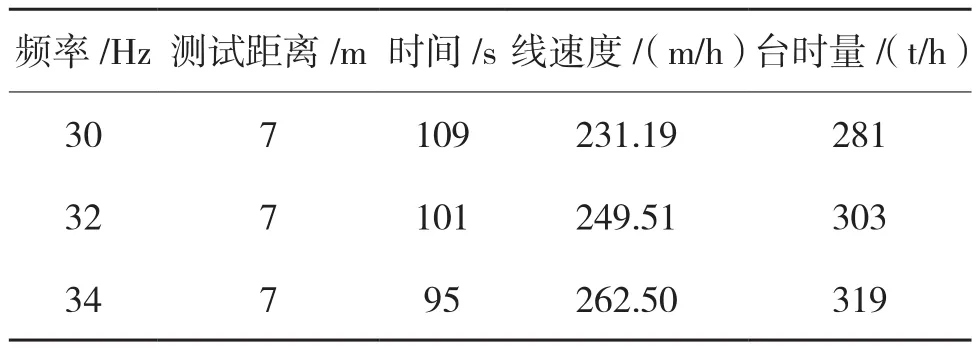

中碎给矿量决定着流程的处理量,由于现场中碎为重板给矿,给矿不易计量,导致给矿量不稳定。为了找出给矿频率与给矿量之间对应关系。通过调节重板给矿频率,测量重板速度v,矿石堆比重q,重板矿石堆积的截面积S,根据公式Q=q×S×v,计算重板小时给矿量。调试确定了中碎重板给矿频率在32Hz时较为合适,此时对应的处理量为303t/h左右,满足流程设计处理能力,结果见表1。

表1 重板给矿频率与处理量的关系

3.2 中、细碎排矿口调试

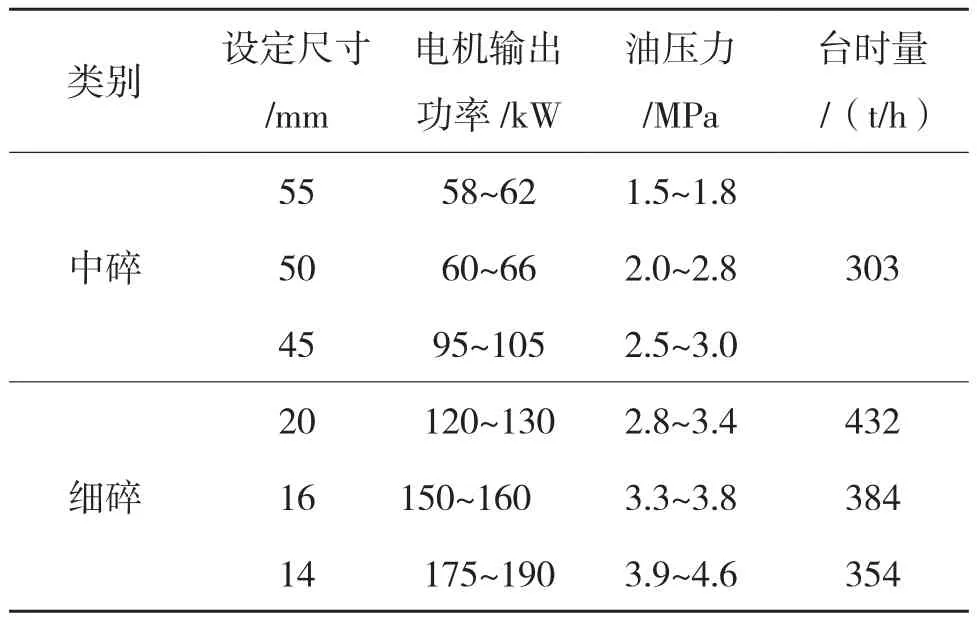

破碎矿石,靠调整排矿口来决定产品粒度[5]。为了找出最适宜的排矿口,并使设备在安全运行状态,对排矿口进行不同尺寸的调试,主要查看电机输出功率和液压油缸油压力情况,结果见表2。

从调试结果看,随着中细碎排矿的减小,电机输出功率和压力逐步增大,继续减小排矿尺寸,现场出现油管爆裂,油压保护动作动锥自动松开,电机三角皮带烧毁现象,综合考虑设备安全和性能因素,将中、细碎排矿口分别控制在50mm、16mm,中、细碎油压保护上限设定分别3.0 MPa、4.0 MPa,此时中、细碎处理量分别为303 t/h、384 t/h。

表2 中细碎排矿口调试结果

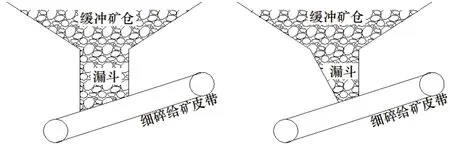

3.3 缓冲矿仓漏斗改善

在碎矿调试过程中,发现细碎给矿量不能根据需要进行调节,当给矿量调小,转速较低时,细碎给矿皮带就会压死。分析认为,皮带尾部漏斗设计过宽,导致缓冲矿仓内矿石仓压过大,易使皮带电机负荷过高跳闸。为了解决这个问题,将缓冲矿仓漏斗改成倾斜漏斗后,有效解决仓压问题。改造方案见图2。

图2 矿仓漏斗改造前后示意图

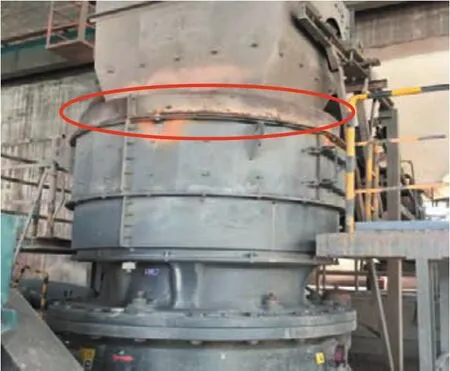

3.4 细碎挤满给矿

挤满给矿是实现高效破碎首要条件[6]。在细碎排矿口16mm条件下,通过调整细碎给矿皮带的速度来调节破碎机挤满状态,通过破碎产品筛析检测,破碎腔不挤满时产品粒度-15mm为40%,破碎腔挤满时产品粒度-15mm为46%,与不挤满相比提高了6%。但在实际运行中,完全挤满难于实现,主要原因是破碎腔内受湿矿堆积影响,容积减少,挤满后容易外泄。通过现场分析讨论,在破碎机上方安装高为250mm围堰,增加破碎腔容积。安装围堰后,通过细碎给矿皮带给矿控制,矿石可很好的堆满破碎腔,不至于矿石满出洒落,达到很好的挤满状态。改造见图3。

在实际生产运行中,挤满给矿主要以下优点。

(1)挤满给矿条件,破碎机可以利用层压原理,每一次挤压最大限度的产生细粒级的粉矿,提高了破碎效率。

(2)挤满给矿后,衬板和分料盘埋在料层以下,减少物料对零部件的冲击,磨损也降到最低。

(3)在挤满条件下破碎腔四周料层均匀,在破碎过程中各个零部件的受力达到最佳状态,设备运转也是最平衡、最平稳。

图3 CH660安装围堰示意图

3.5 筛孔孔径优化

LF3060D振动筛为双层聚氨酯筛面,上层筛网为40×40mm,下层筛网为13×20mm,实际中发现,上层筛面物料较少,导致下层筛面物料过多,料层较厚,负荷过重,严重影响筛分效率和开车时间,生产中不得已将下层筛网一部分更换成20×20mm,这样一来碎矿粒度严重不合格。

针对这个问题,经研究决定将上层筛网孔径由40×40mm调整为30×30mm,下层筛网孔径恢复13×20mm。试生产后,上、下层筛网负荷分配均匀,筛分效率明显提高,后又将下层最下端的2床更换14×14mm钢筋筛网,一方面增加开孔率,另一方面直接降低产品粒度。

4 磨矿分级优化

4.1 钢球制度优化

4.1.1 钢球充填率优化

钢球的装填数量由充填容积来决定,一般磨机的充填容积按磨机总充填容积30%-50%来考虑。提高钢球填充率,在一定条件下可以增加磨机产量,但是填充率过高会发生如下情况。

(1)使溢流型球磨机的钢球从中空轴颈排出的可能。

(2)填充率高,内层钢球的数量增多,但多层钢球的粉碎作用小,所以磨机筒体直径越大,填充率越要选低些。

(3)钢球填充率过高高,抛落钢球的落点处钢球堆积过高,减缓了钢球的冲击。

生产过程中,球磨运行电流一直不高,为260A左右,初步判断球磨缺球。利用球磨检修衬板的机会,进入球磨详细测量了钢球,发现钢球充填率仅为26%~28%左右,充填率严重偏低。因此,及时安排补加球任务,并实时观察球磨电流表情况,经过10余天的补加球,电流基本维持在300A左右,停车进球磨检查钢球充填率为32%左右,继续增加钢球充填率,停车易出现吐球现象,后续确定充填率在32%左右较为合适。

4.1.2 加球机的应用

一直以来,钢球都是人工手动添加,每天加球量约为3.6t,人工加球一是劳动强度较大,二是有时球磨停车,错过了加球任务,导致球磨缺球。针对这个问题,现场引进了一台自动加球机,只需将钢球放在料仓里,通过电脑控制,进行实时添加。经过生产应用,又出现了新的问题,由于生产所用的是铸球,表面不光滑,加球机经常出现蓬仓和卡球的现象,导致加球机不能正常工作,为了解决这个问题,引进了表面光滑旋压钢球替代之前的铸钢球,旋压球具有表面光滑,在钢球机中添加较为顺畅,无堵塞现象,同时旋压球耐冲击耐磨损,钢耗也有明显降低。

图4 铸球与旋压球外形对比

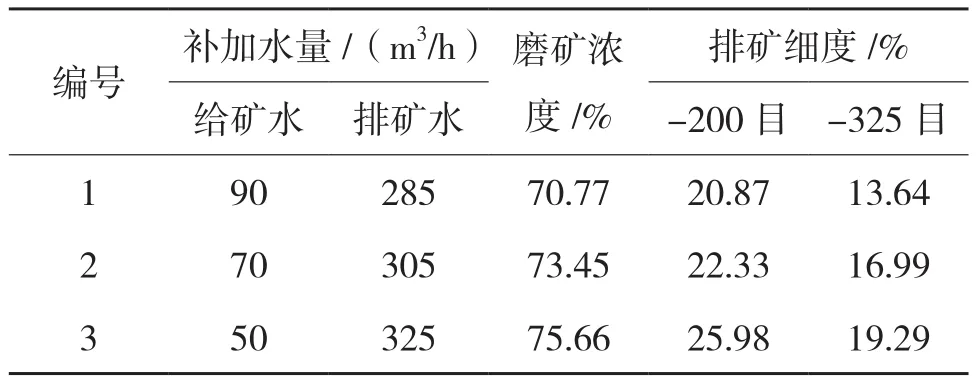

4.2 磨矿补加水量调试

为了探索适宜的给矿、排矿水量,在球磨给矿量190t/h条件下,保持总水量不变,通过改变给矿水和排矿水量大小,来检测磨矿浓度和细度达标情况。调试结果表明,随着给矿水量减少,磨矿浓度逐渐增高,球磨排矿细度随之上升。最终确定给矿补加水为50m3/h左右,排矿补加水为325m3/h左右较为合适,此时的磨矿浓度为75.66%,排矿-200目细度为25.98%。结果见表3。

表3 磨矿补加水量调试结果

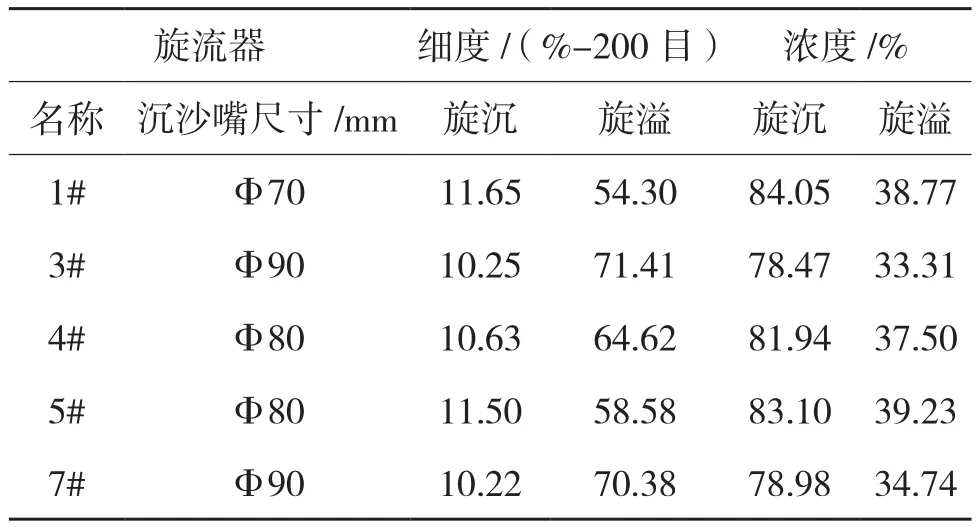

4.3 旋流器沉砂嘴尺寸的确定

根据旋流器厂家推荐的沉砂嘴规格,试验选取Φ70mm、Φ80mm、Φ90mm三种规格的沉砂嘴进行现场调试,实验结果表明,Φ90mm沉砂嘴各项指标均优于Φ70mm、Φ80mm沉砂嘴。后续将沉沙嘴尺寸全部更换为Φ90mm。结果见表4。

表4 旋流器沉沙嘴尺寸调试结果

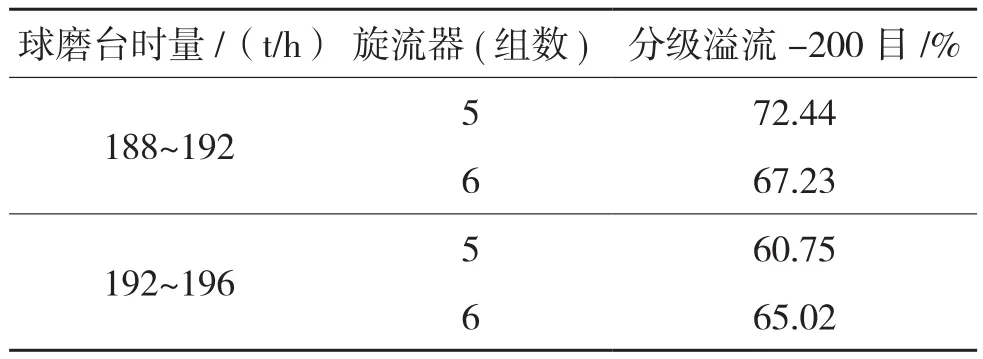

4.4 台时量与旋流器组数调试

根据不同球磨台时处理量调试相应组数旋流器,试验结果表明,在球磨台式处理量188~192t/h时,开5组旋流器分级溢流-200目占72.44%,优于开6组的67.23%;在球磨台式处理量192~196t/h时,开5组旋流器分级溢流-200目占60.75%,低于开6组的65.02%。可以看出在台时处理量188~192t/h时开5组旋球器指标最优,后续生产按处理量189~192t/h进行组织,旋流器开5组。结果见表5。

表5 旋流器沉沙嘴尺寸调试结果

5 碎矿与磨矿分级考查

在完成了碎矿和磨矿工艺优化后,为了解流程中各作业、各工序、各机组的生产现状,并对工艺生产流程在质和量方面进行全面性分析和评价,开展了碎矿磨矿流程考查。

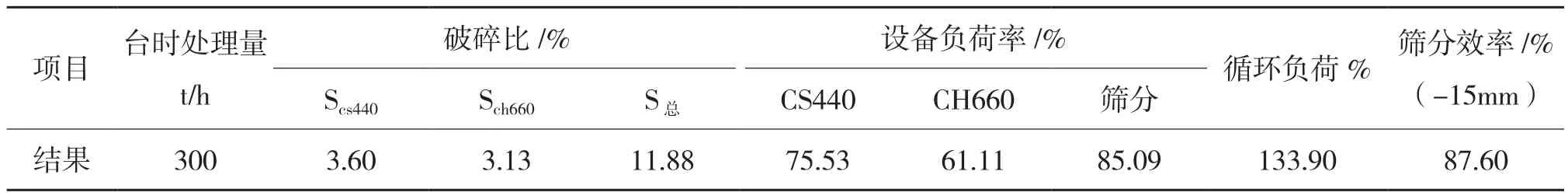

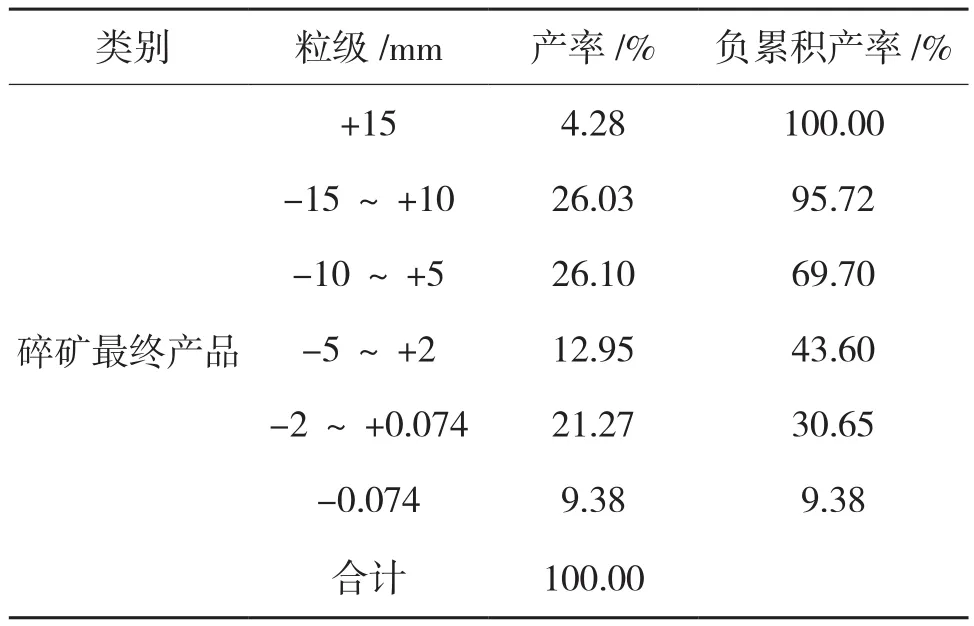

5.1 碎矿流程考查

在处理量300t/h,中、细碎排矿口50mm、16mm,筛分上层30×30mm,下层13×20mm条件下,中、细碎破碎比分别为3.6、3.13,循环负荷为133.90%,筛分效率为87.60%,最终碎矿产品粒度-15mm达到了95.72%,与优化前相比提高近10%,取得了较好的效果。碎矿流程考查结果见表6,碎矿产品粒度分析结果见表7。

表6 碎矿流程考查结果

表7 碎矿产品粒度分析结果

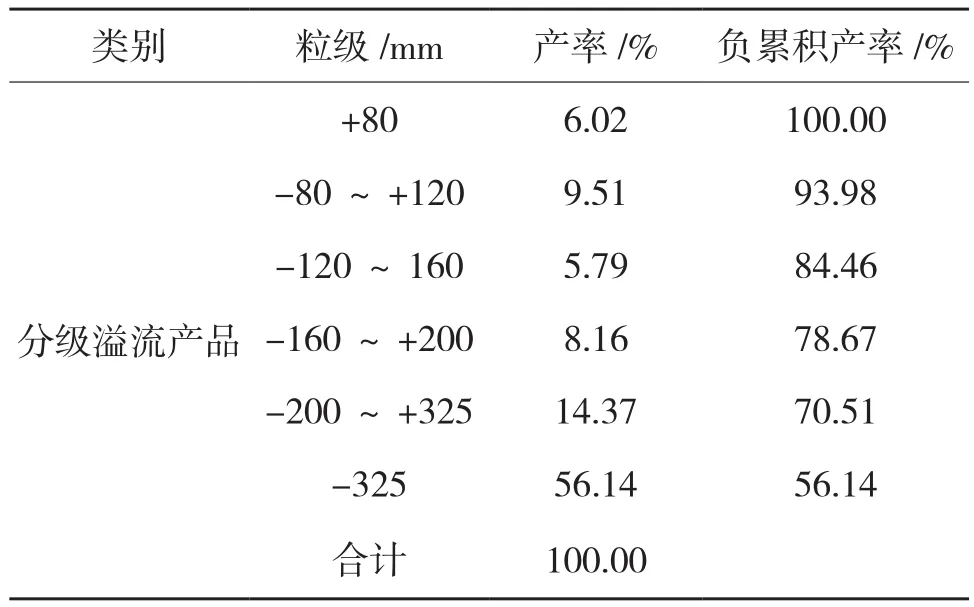

5.2 磨矿分级考查

在球磨处理量189t/h,球磨给矿补水50m3/h,排矿端补水325m3/h,沉沙嘴Φ90mm旋流器五组条件下,进行了流程考查。结果为磨矿浓度76%,反砂比285%,分级量效率70.23%,磨机利用系数0.85t/m3h,最终分级溢流产品浓度为33%,-200目细度达到70.51%,与优化前相比提高近5%。磨矿分级考查见表8,溢流产品粒度分析见表9。

表8 磨矿分级考查结果

表9 磨矿分级溢流产品粒度分析结果

6 结语

(1)碎矿工艺优化中,调整重板给矿机频率,将碎矿流程处理量控制在300t/h左右,确定最优排矿口尺寸和筛网孔径参数,使最终碎矿产品粒度-15mm达到95%以上,为入磨提供合格了物料。

(2)磨矿工艺优化中,完善了钢球添加制度,确定了补加水流量范围,调整了旋流器运行参数,在球磨处理量189t/h条件下,最终分级溢流产品浓度为33%,-200目细度达到70.51%,各项参数均超过了设计范围,为分选创造了有利的条件。