矿井提升机系统的智能化的应用

2020-04-22王立杰

马 宁,刘 阳,王立杰

(河钢集团沙河中关铁矿有限公司,河北 邢台 054100)

随着数字化、智慧化概念的兴起,“智慧化城市”、“智慧化矿山”等术语层出不穷。对于能源行业来说,“数字化矿山”的概念已经不再是新鲜的事物。近年来,很多最终用户、设计院以及供应商纷纷投身到“智慧化矿山”的建设之中[1]。但是,究竟如何才是真正的智慧化矿山,如何实现智慧化矿山,并没有一个统一的、成熟的定义或方法。矿井提升系统的智能化主要体现在无人化运行,少人化运维。

1 无人化运行

无人化运行,是智慧化矿山在设备运行层面的基本体现。以瑞典基鲁纳铁矿为例。该矿年产量3300万t,全矿人员编制400余人。其井下生产系统,从水平运输、装卸载、到提升系统,全部实现无人操作,所有生产系统的监控均设在地面办公室,由一名技术人员看护。从人员配置数量来看,无人化运行可以大大降低人工数量和人工成本。但是,无人化运行对提升机控制系统、信号系统和制动系统的安全性和可靠性有着非常高的要求。

首先,提升机控制系统需要对于提升机运行指令相关的功能提供完善的逻辑控制和保护。包括系统个环节“运行”和“就绪”状态的准确判断,“运行”和“停车”指令的准确性和可靠性,安全回路的稳定性和可靠性等。其次,信号系统需要对装卸载、操车及信号各个机构动作环节状态的准确判断,以及各个机构动作自身的可靠性和安全性,信号系统内部以及与控制系统之间信号通讯的稳定性和可靠性[2]。目前,国内很多副井提升机在这一环节是欠缺的,很多执行机构自身的可靠性低,与信号和控制系统的联锁和保护不完善,成为制约提升系统,尤其是副井提升系统实现无人运行的最大障碍。最后,制动系统依然是无人化运行的最后的安全保障环节。这部分要求制动系统自身的安全可靠性要高,同时,主控与制定系统之间的通讯和逻辑联锁及保护也要达到很高的安全可靠性。典型的提升系统无人化运行硬件结构示意图(以ABB系统为例)。

图1 ABB系统无人化硬件结构示意图

2 少人化运维

无人化运行,是智慧化矿山在设备运行层面的基本体现,而少人化运维,则是从运营层面体现智慧化的高阶层面。从实际的设计和工程经验出发,设备终端智能化包括以下三个方面。①单体自动化。②系统自监测和故障自诊断。③预判机制和方法。

首先是单体自动化。可以说,目前国内矿山生产自动化子系统的发展参差不齐,绝大多数进口设备的自动化程度相对较高,而国产设备虽然以自动化为目标,但由于在安全设计理念、元器件质量、系统可靠性等方面仍然以追求低成本为供应商的最终目标,因此,在实际生产运营过程中,包括提升机在内的很多子系统的自动化程度并不高。这方面需要一个相对长期的过程逐渐发展和解决。在单体自动化的基础上,系统自监测能力和故障自诊断能力,是实现单体设备智能化的重要工具和方法。仍然以ABB提升机控制系统为例,介绍一下如何通过硬件、软件实现系统自监测和故障自诊断能力的。

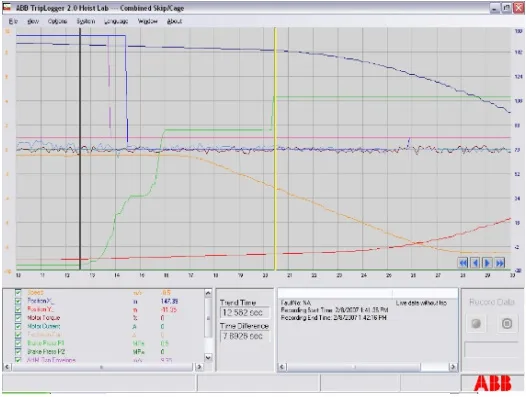

首先是一款软件,名称叫跳闸记录器。它是一款专门针对提升机开发的一款软件。它安装在装有OPC服务器的上位机中,可以连续记录提升机运行的关键数据,例如位置、速度、电流、制动压力、力矩等。它的一个最大的特点是能够自动记录从跳闸开始前2s,一直到提升机安全停车全过程中的所有相关的跳闸数据,便于排查故障原因;同时,它还能提供首故障信息,有助于维护人员查找故障的根本原因。

图2 ABB跳闸记录器

图3 ABB Argus数据采集仪

接下来是一款硬件,叫Argus(图3)。这是一款功能非常强大的数据采集仪。照片中显示的是直接安装到提升机控制柜中的一种Argus。它可以以毫秒级的速度直接监测提升机系统中任何一个设备的状态和具体信息,包括控制器、监视器、变频器、电机、制动单元等等。

除了我们通常理解的信号采集和记录的功能之外,它的一个最大的特点,是能够直接针对脉冲编码器的信号做频谱分析。我们知道,在提升机的机械部分中,包括整个罐道、滚轮罐耳、钢丝绳、滚筒等等,如果它们发生磨损、卡滞、或是有潜在的机械损伤,都会是直接反映到脉冲编码器的输出信号上,但是,这种信息的反应依靠常规的信号采集和显示是无法辨识的,我们这里所说的Argus通过其内置的信号处理系统,可以辨识、显示、定位机械部分的故障点。这对于现场维护人员,特别是机械工程师,无疑是提供了非常有效的检测方法。

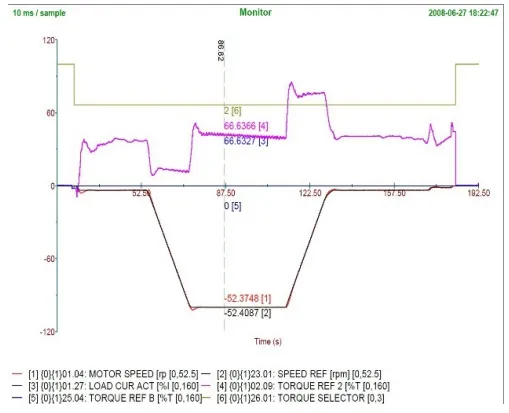

同时,Argus可以自动将故障信息上传至指定的存储位置,供现场或远程诊断时使用。除了上述用于控制系统的软、硬件以外,还有一款专门针对传动系统的监测和诊断工具,叫Drivewindow(图4)。它专门用于传动系统,可提供参数维护、监视、数据记录、故障记录等等功能。是一款参数/信号维护工具,可用于查看实际值、修改参数以及导出/导入变频器参数。

图4 ABB Drivewindow数据记录界面

通过上述监测和诊断工具,可以及时的发现提升机系统中出现的问题,那么,这些信息送到控制系统中,控制系统是如何做出相应的呢?再来看提升机系统的故障定义。图5显示了ABB对提升机系统故障的判断和相应机制。在判断方面,我们考虑的因素有:故障的损害程度、发生频率及持续时间,以及是否可以采取措施来避免。在响应方面,根据上述判断的结果,进行一个三维的分类。

图5 故障判断及对应算

按照这种故障处理机制,ABB提升机系统的最大故障定义清单为420个,这些故障定义已经涵盖了目前提升机系统可能遇到的所有故障。在软、硬件以及故障算法的基础上,智能化的终端设备还需要有先进的状态预判机制和处理方法。在ABB提升机系统中,都提供先进的系统巡检和在线测试功能,一方面,通过及时发现潜在的系统问题和故障,大大降低意外故障的发生率,从而缩短非正常停机时间,并减轻正常检修和维护的工作量;另一方面,通过预判机制,能够有效提供备品备件的需求信息和更换信息,即便于维护管理,同时又有效实现按需储备的成本效益。

对于一个完整的智能生产终端来说,通过以上故障预判、系统监测以及故障诊断的环节所获得的信息,提交至控制系统中按预定义的故障清单及措施响应机制,最终形成终端子系统的健康状态报表。这个健康状态报表涵盖了生产自系统中各个单元的运行状态、性能状态,然后通过标准的接口,上传至数字矿山的生产过程集成管控系统,然后再进一步上传至生产专家优化系统,如图6所示。

图6 智能化生产子系统与上层系统