挤出工艺对纳米碳酸钙母料性能影响

2020-04-21柯俊沐郭振雄陈明鹏陈晓峰刘志鹏陈登龙

柯俊沐,郭振雄,陈明鹏,陈晓峰,刘志鹏,陈登龙

(福建师范大学泉港石化研究院,福建泉州 362801)

纳米碳酸钙(nano-CaCO3)在改善塑料加工性能、提高韧性[1]等方面具有明显的效果。挤出工艺对nano-CaCO3的性能有着重要的影响,国内外学者对挤出工艺做了大量的研究报道,主要包括三螺杆挤出工艺[2-3]、双转子连续混炼挤出工艺[4-7],以及三螺杆挤出工艺与双螺杆挤出工艺的比较[8-10]。朱向哲等[11]认为,一字排列三螺杆挤出机具有两个啮合区,在啮合区具有较大的压力梯度、速度梯度,有利于物料的充分混合,物料在流道轴截面内,从一根螺杆流向另一根螺杆,共流经两个啮合区,因此,其混合性能好于双螺杆挤出机。廖洋威等[12]认为,密炼机间歇工作和双螺杆挤出机生热量高、剪切很强,导致产品质量与国外品牌相比还有较大的差距。双转子连续混炼机在保持了密炼机良好的分布和分散混合能力的同时,又具备低温混合特性和连续生产的优势,在高填充分散混合的场合得到了越来越广泛的应用。尽管一字排列三螺杆挤出工艺和双转子连续混炼挤出工艺均克服了传统双螺杆挤出工艺在高填充nano-CaCO3母料领域喂料难、分散不均匀等难题,但对于一字排列三螺杆挤出工艺与双转子连续混炼挤出工艺在高填充nano-CaCO3的应用评价鲜有报道,不利于高填充nano-CaCO3工业化生产应用。

高密度聚乙烯(PE-HD)是制备高性能管材的一种良好基体树脂。通过加入层状或粒状的无机粉体,以纳米尺寸分散在PE-HD中,可以制备具有高强度高韧性的PE-HD增强材料[13-14],改善了PE-HD在管材领域的应用,有效提高了管材企业的市场竞争力。笔者选用nano-CaCO3对PE-HD进行改性,研究了双转子连续混炼挤出工艺和一字排列三螺杆挤出工艺对PE-HD/nano-CaCO3复合材料性能的影响。

1 实验部分

1.1 主要原材料

PE-HD:7000F,齐鲁石化公司;

低密度聚乙烯(PE-LD):2426H,茂名石化有限公司;

线型低密度聚乙烯(PE-LLD):7042,大庆石化公司;

nano-CaCO3:CCR,恩平燕怡新材料有限公司;

PE蜡:WD2040P,泰国SCG公司;

硬脂酸:AC-1801,印度尼西亚斯文公司。

1.2 主要设备及仪器

双螺杆挤出机:TSH25/48型,南京创博机械设备有限公司;

双转子连续混炼挤出机:CM50型,福建南安实达橡塑机械有限公司;

一字排列三螺杆挤出机:RETM-25/40型,广州市普同实验分析仪器有限公司;

注塑机:LMH60-SVPS型,震雄机械厂股份有限公司;

电热恒温鼓风干燥箱:PHG-9070型,上海精宏实验设备有限公司;

高速混合机:SHR5A型,南京科尔克挤出装备有限公司;

电子拉力测试机:CMT6104型,美特斯工业系统(中国)有限公司;

液晶式摆锤冲击试验机:ZBC8400-B型,美特斯工业系统(中国)有限公司;

扫描电子显微镜(SEM):SIGMA 500型,德国卡尔蔡司公司。

1.3 试样制备

(1) nano-CaCO3母料制备。

nano-CaCO3母料配方列于表1。

表1 nano-CaCO3母料配方 %

分别采用双转子连续混炼挤出工艺和一字排列三螺杆挤出工艺制备nano-CaCO3含量为80份的nano-CaCO3母料。

①双转子连续混炼挤出工艺制备。

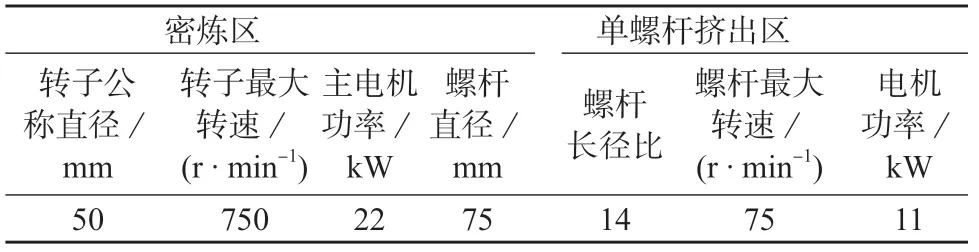

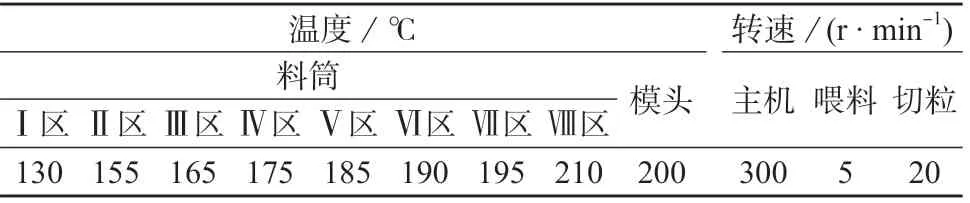

按表1配方,将nano-CaCO3在高速混合机中加热至(110±10)℃,控制nano-CaCO3的水分小于0.3%,依次加入PE蜡、硬脂酸,加入后继续搅拌15 min,然后加入PE-LLD和PE-LD继续搅拌30 min,置于双转子连续混炼挤出机中,混合料由喂料区向密炼区供料,由密炼区混合及塑化完成的混合料连续卸料至单螺杆挤出设备,完成造粒。双转子连续混炼挤出机组的参数列于表2,加工工艺参数列于表3。

表2 双转子连续混炼挤出机参数

表3 双转子连续混炼挤出机制备nano-CaCO3母料加工工艺参数

②一字排列三螺杆挤出工艺制备。

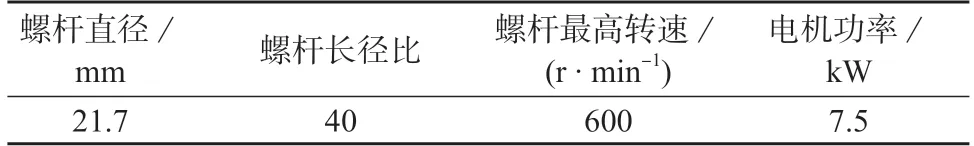

按表1配方,将nano-CaCO3在高速混合机加热至(110±10)℃,控制nano-CaCO3水分小于0.3%,依次加入PE蜡、硬脂酸,加入后继续搅拌15 min,然后加入PE-LLD和PE-LD继续搅拌30 min,置于一字排列三螺杆挤出机中,经过三根螺杆混合、塑化并造粒。一字排列三螺杆挤出机的参数列于表4,加工工艺参数列于表5。

表4 一字排列三螺杆挤出机参数

表5 一字排列三螺杆挤出机制备nano-CaCO3母料加工工艺参数

(2) PE-HD粒料制备。

1#粒料:纯PE-HD粒料。

2#粒料:称取12.5%双转子连续混炼挤出工艺制备的nano-CaCO3母料、87.5%的PE-HD,混合均匀,按照表6双螺杆挤出机的加工工艺参数,经双螺杆挤出机挤出、造粒,获得nano-CaCO3母料含量为10%的2#粒料。

表6 双螺杆挤出机加工工艺参数

3#粒料:称取12.5%一字排列三螺杆挤出工艺制备的nano-CaCO3母料、87.5%的PE-HD,混合均匀,按照表6双螺杆挤出机的加工工艺参数,经双螺杆挤出机挤出、造粒,获得nano-CaCO3母料含量为10%的3#粒料。

(3) PE-HD试样制备。

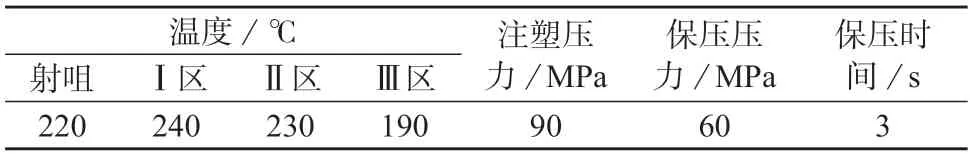

分别将1#,2#,3#粒料放置在105℃的干燥箱中鼓风干燥4 h,再将烘干的粒料经注塑机注塑成标准试样,注塑机工艺参数列于表7,按GB/T 2918-2018将试样放置在温度(23±1)℃、相对湿度(50±2)%的恒温恒湿室内24 h后,对其进行性能测试。

表7 注塑机加工工艺参数

1.4 性能测试

(1)缺口冲击强度按GB/T 1043.1-2008测试,试样尺寸为80 mm×10 mm×4 mm,A型缺口,摆锤能量为4 J。

(2)拉伸强度和断裂伸长率按GB/T 1040.1-2006测试,试样尺寸为150 mm×10 mm×4 mm,标距为50 mm,拉伸速度为100 mm/min。

(3)弯曲强度和弯曲弹性模量按GB/T 9341-2008测试,试样尺寸为80 mm×10 mm×4 mm,弯曲速度为2 mm/min。

(4)微观形貌分析:将试样冲断后,对其断面进行喷金处理,使用SEM对试样断面的微观形貌进行观察。

2 结果与讨论

2.1 PE-HD/nano-CaCO3复合材料的微观形貌

PE-HD/nano-CaCO3复合材料的微观形貌如图1所示。

图1 PE-HD/nano-CaCO3复合材料的SEM照片(×5 000)

由图1可以看出,对于不同工艺制备的nano-CaCO3母料,采用双转子连续混炼挤出工艺时,PE-HD/nano-CaCO3复合材料中nano-CaCO3的最大颗粒尺寸约为2 μm;采用一字排列三螺杆挤出工艺制备时,PE-HD/nano-CaCO3复合材料中nano-CaCO3的最大颗粒尺寸约为0.5 μm。一字排列三螺杆挤出工艺制备的nano-CaCO3的分散均匀程度优于双转子连续混炼挤出工艺。分散混合能力一般是通过剪切力来实现的,在双转子连续混炼挤出机混合过程中,物料在混炼室内强烈地轴向循环流动,使得该设备具有较强的轴向分散混合能力;一字排列三螺杆挤出机具有两个啮合区,在啮合区具有较大的压力梯度、速度梯度,有利于物料的充分混合。物料在流道轴截面内,从一根螺杆流向另一根螺杆,共流经两个啮合区。相对于双转子连续混炼挤出机,一字排列三螺杆挤出机使物料在多个空间层面上充分交换流动,对nano-CaCO3具有较好的分散性。

2.2 不同挤出工艺纳米碳酸钙母料对PE-HD/nano-CaCO3复合材料力学性能的影响

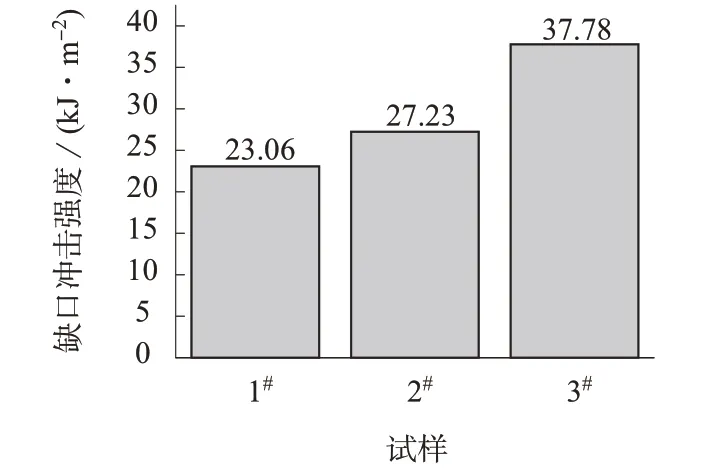

为了更好地研究不同挤出工艺对PE-HD/nano-CaCO3复合材料力学性能的影响,采用不同挤出工艺制备nano-CaCO3母料,制备的PE-HD/nano-CaCO3复合材料的缺口冲击强度如图2所示。

图2 不同挤出工艺制备nano-CaCO3母料时PE-HD/nano-CaCO3复合材料的缺口冲击强度

由图2可以看出,相对于纯PE-HD (1#试样),添加nano-CaCO3后,制备的PE-HD/nano-CaCO3复合材料(2#试样和3#试样)的缺口冲击强度显著提高。这是因为nano-CaCO3的粒径较小,比表面积大,纳米颗粒与PE-HD基体的接触面积大,纳米粒子可以在PE-HD基体中作为应力集中点,PE-HD/nano-CaCO3复合材料受到外力冲击时会产生更多的银纹,吸收更多的冲击能;nano-CaCO3具有能量传递效应,会使PE-HD/nano-CaCO3复合材料受到外力冲击时产生的银纹在扩散时受阻或钝化,最终终止裂纹,从而提高PE-HD/nano-CaCO3复合材料的抗冲击能力[15]。不同挤出工艺制备的nano-CaCO3母料对于PE-HD/nano-CaCO3复合材料缺口冲击强度的影响效果不同。采用双转子连续混炼挤出工艺制备nano-CaCO3母料时,制备的2#试样的缺口冲击强度为27.23 kJ/m2,相对于1#试样的23.06 kJ/m2,提高了18.1%;采用一字排列三螺杆挤出工艺制备nano-CaCO3母料时,制备的3#试样的缺口冲击强度为37.78 kJ/m2,相对于1#试样,提高了63.8%。一字排列三螺杆挤出工艺制备的nano-CaCO3母料对PE-HD/nano-CaCO3复合材料的增韧效果更佳,一字排列三螺杆挤出工艺优于双转子连续混炼挤出工艺。这是因为一字排列三螺杆挤出机具有两个啮合区,物料经过一个螺距的长度时,受到两个啮合区的剪切力,剪切次数增加;物料在流道轴截面内,从一根螺杆流向另一根螺杆,物料的空间多个层面上充分交换流动,对物料具有较好的分散。因此,在相同nano-CaCO3含量条件下,一字排列三螺杆挤出工艺相比于双转子连续混炼挤出工艺,使PE-HD/nano-CaCO3复合材料具有更多的纳米颗粒作为PE-HD基体的应力集中点,PE-HD/nano-CaCO3复合材料受到外力冲击时会产生更多的银纹,吸收更多的冲击能。

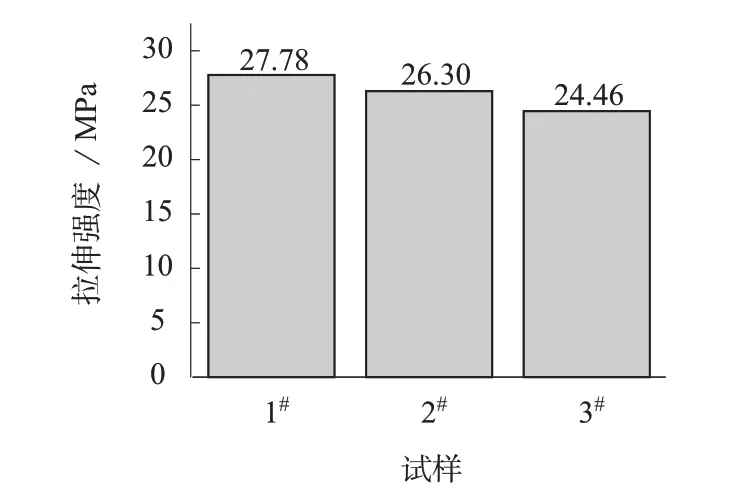

采用不同挤出工艺制备nano-CaCO3母料,制备的PE-HD/nano-CaCO3复合材料的拉伸强度如图3所示。

由图3可知,相对于纯PE-HD (1#试样),添加nano-CaCO3后,制备的PE-HD/nano-CaCO3复合材料(2#试样和3#试样)的拉伸强度均有所下降。采用双转子连续混炼挤出工艺制备nano-CaCO3母料时,制备的2#试样的拉伸强度为26.30 MPa,相对于1#试样的27.78 MPa,降低了5.3%;采用一字排列三螺杆挤出工艺制备nano-CaCO3母料时,制备的3#试样的拉伸强度为24.46 MPa,相对于1#试样,降低了12.0%。虽然不同挤出工艺制备的nano-CaCO3母料都降低了PE-HD/nano-CaCO3复合材料的拉伸强度,但双转子连续混炼挤出工艺明显优于一字排列三螺杆挤出工艺。

图3 不同挤出工艺制备nano-CaCO3母料时PE-HD/nano-CaCO3复合材料的拉伸强度

拉伸强度是表征材料力学性能最为重要的参数之一,反映了无塑性形变条件下材料可以承受的最大载荷。对于颗粒填充高分子复合材料,若颗粒与基体树脂之间无粘结,且无应力传递,所有载荷由基体树脂承受,则复合材料的拉伸强度与垂直载荷方向的承受载荷的有效横截面积分数之间有如下关系[16]:

式中:σc——复合材料拉伸强度,MPa;

σm——树脂拉伸强度,MPa;

ψ——颗粒最大面积分数,%。

J. Jancar等[17]研究认为,应力集中主要依赖于粒子的含量,基体承载横截面积的减少是影响复合材料拉伸强度的主要因素。由于nano-CaCO3粒子分散在PE-HD基体内,与纯PE-HD相比,由于有效承载面积减小,PE-HD/nano-CaCO3复合材料的拉伸强度降低。相对于双转子连续混炼挤出工艺,一字排列三螺杆挤出工艺使PE-HD/nano-CaCO3复合材料的拉伸强度明显降低的原因在于:在nano-CaCO3含量一定的情况下,由于一字排列三螺杆有两个啮合区,对nano-CaCO3具有较好分散性,使纳米粒子的最大面积分数(ψ)减小,故1-ψ增大,但是同时一字排列三螺杆的高剪切力对PE-HD树脂的分子链的破坏十分严重,使PE-HD树脂的拉伸强度(σm)下降较大,在两个因素共同作用下,相对于双转子连续混炼挤出工艺,一字排列三螺杆挤出工艺对PE-HD/nano-CaCO3复合材料的拉伸强度(σc)降低明显。

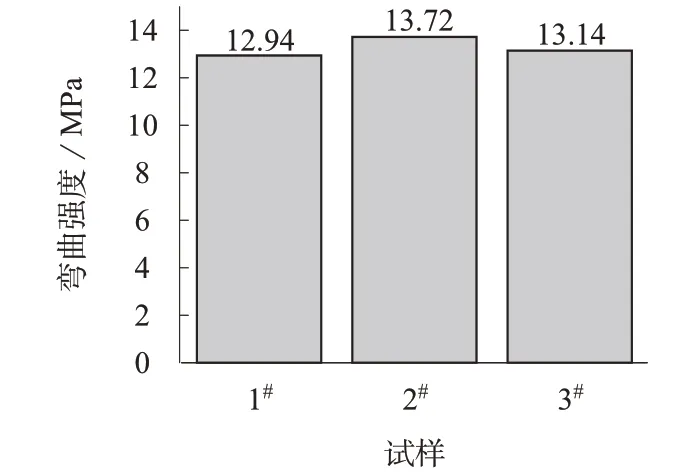

采用不同挤出工艺制备nano-CaCO3母料,制备的PE-HD/nano-CaCO3复合材料的弯曲性能如图4、图5所示。

图4 不同挤出工艺制备nano-CaCO3母料时PE-HD/nano-CaCO3复合材料的弯曲强度

图5 不同挤出工艺制备nano-CaCO3母料时PE-HD/nano-CaCO3复合材料的弯曲弹性模量

由图4和图5可知,相对于纯PE-HD (1#试样),添 加nano-CaCO3后,制 备 的PE-HD/nano-CaCO3复合材料(2#试样和3#试样)的弯曲强度和弯曲弹性模量均有所提高。采用双转子连续混炼挤出工艺制备nano-CaCO3母料时,制备的2#试样的弯曲强度和弯曲弹性模量分别为13.72 MPa和674.36 MPa,相对于1#试样的12.94 MPa和454.54 MPa,分别提高了6.0%和48.4%;采用一字排列三螺杆挤出工艺制备nano-CaCO3母料时,制备的3#试样的弯曲强度和弯曲弹性模量分别为13.14 MPa和631.31 MPa,相对于1#试样,分别提高了1.5%和38.9%。双转子连续混炼挤出工艺的效果优于一字排列三螺杆挤出工艺。

弯曲强度和弯曲弹性模量增加的原因是[18-19]:一方面是因为nano-CaCO3纳米颗粒在PE-HD基体中作为物理交联点,可以有效地传递应力,使得PE-HD/nano-CaCO3复合材料的弯曲强度和弯曲弹性模量增大;另一方面是因为nano-CaCO3加入到PE-HD中,充当了异相成核剂的作用,促进了PE-HD的结晶,使得分子链排列紧密有序,分子间作用增强,有利于PE-HD/nano-CaCO3复合材料的弯曲强度和弯曲弹性模量增加。相比于双转子连续混炼挤出工艺,采用一字排列三螺杆挤出工艺制备nano-CaCO3母料时,制备的PE-HD/nano-CaCO3复合材料的弯曲强度和弯曲弹性模量提高较少,其原因在于:尽管一字排列三螺杆对nano-CaCO3具有更好的分散性,使其交联点更多且结晶度更高,但是三螺杆造粒工艺的高剪切力对PE-HD树脂的分子链破坏很显著,使得PE-HD树脂承载应力的能力下降,在两个因素共同作用下,使一字排列三螺杆挤出工艺对PE-HD/nano-CaCO3复合材料的弯曲强度和弯曲弹性模量提高较少。

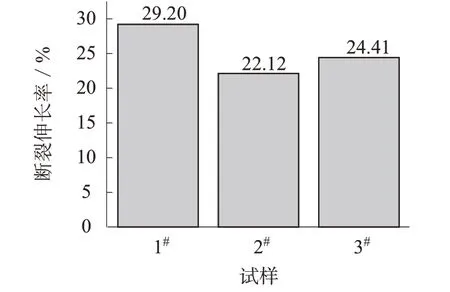

采用不同挤出工艺制备nano-CaCO3母料,制备的PE-HD/nano-CaCO3复合材料的断裂伸长率如图6所示。

图6 不同挤出工艺制备nano-CaCO3母料时PE-HD/nano-CaCO3复合材料的断裂伸长率

由图6可以看出,相对于纯PE-HD (1#试样),添加nano-CaCO3后,制备的PE-HD/nano-CaCO3复合材料(2#试样和3#试样)的断裂伸长率有所降低。采用双转子连续混炼挤出工艺制备nano-CaCO3母料时,制备的2#试样的断裂伸长率为22.12%,相对于1#试样的29.20%,降低了24.2%;采用一字排列三螺杆挤出工艺制备nano-CaCO3母料时,制备的3#试样的断裂伸长率为24.41%,相对于1#试样,降低了16.4%。双转子连续混炼挤出工艺的效果明显低于一字排列三螺杆挤出工艺。这是由于nano-CaCO3在PE-HD/nano-CaCO3复合材料中的物理交联点作用和异相成核剂作用,使其断裂伸长率降低。相比于双转子连续混炼挤出工艺,采用一字排列三螺杆挤出工艺时,制备的PE-HD/nano-CaCO3复合材料断裂伸长率降低较少,其原因在于:断裂伸长率大小与分子链的运动难易程度有关。分子量越大,分子链之间的分子间作用力越强,分子链运动就越困难,断裂伸长率越小[20-22]。相比于双转子连续混炼,一字排列三螺杆的高剪切力对PE-HD树脂分子链的破坏性更强,其分子量降低,小分子链能更易运动,因此采用一字排列三螺杆挤出工艺制备nano-CaCO3母料时,制备的PE-HD/nano-CaCO3复合材料的断裂伸长率降低较少。

3 结论

(1) SEM分析表明,相比于双转子连续混炼挤出工艺,一字排列三螺杆挤出工艺对nano-CaCO3具有更好的分散作用,制备的PE-HD/nano-CaCO3复合材料的缺口冲击强度增加明显,较纯PE-HD提高了63.8%。

(2)采用不同挤出工艺制备nano-CaCO3母料,制备的PE-HD/nano-CaCO3复合材料的弯曲性能得到提高。一字排列三螺杆挤出工艺对nano-CaCO3具有更好的分散作用的同时,高剪切力对PE-HD树脂分子链的破坏也很显著,在两个因素的共同作用下,采用双转子连续混炼挤出工艺时,制备的PE-HD/nano-CaCO3复合材料的弯曲性能较高,较纯PE-HD的弯曲强度提高6%、弯曲弹性模量提高48.4%。

(3)采用不同挤出工艺制备nano-CaCO3母料,制备的PE-HD/nano-CaCO3复合材料的拉伸强度和断裂伸长率均有所降低。采用双转子连续混炼挤出工艺制备nano-CaCO3母料对PE-HD/nano-CaCO3复合材料的拉伸强度影响较小,其拉伸强度较纯PE-HD降低了5.3%。采用一字排列三螺杆挤出工艺制备nano-CaCO3母料对PE-HD/nano-CaCO3复合材料的断裂伸长率影响较小,其断裂伸长率较纯PE-HD降低了16.4%。