丙烯基弹性体和乙烯–辛烯共聚物增韧聚丙烯性能

2020-04-21陈禹廷吴建张勇

陈禹廷,吴建,张勇

(上海交通大学化学化工学院,上海 200240)

聚丙烯(PP)具有密度小、强度高、化学稳定性好、成本低廉等优点,在塑料和纤维领域得到广泛应用[1-3]。但是,PP具有冲击强度低等缺点,限制了其应用范围。

为改善PP的冲击性能,人们采用弹性体增韧PP。乙烯-辛烯共聚物(POE)是PP的一种有效改性剂。赵兴科等[4]发现,加入25%的POE后,PP的冲击强度提高3.14倍,-35℃的冲击强度提高6倍。Li Ke等[5]发现,加入20%的POE后,PP的冲击强度提高至16.5 kJ/m2;加入40%的POE后,PP的冲击强度可达到75 kJ/m2。Li Chunhai等[6]制备了PP/POE交替多层共混物,共混物的冲击强度达到91.1 kJ/m2。Liang Jizhao等[7]研究表明,随着POE含量的增加,PP/POE/纳米碳酸钙复合材料的缺口冲击强度大幅增加。袁海兵[8]制备了PP/POE/滑石粉复合材料,当POE含量为9%时,材料发生脆韧转变,冲击强度为18.1 kJ/m2,为未添加POE的材料的3.2倍。

埃克森美孚公司近年来研发生产了一种以丙烯为主、乙烯为辅的丙烯基弹性体(PBE)[9]。人们将该PBE用于增韧改性PP。A. Heidari等[10]发现,添加30%的PBE时,PP的冲击强度提高400%。Li Yi等[11]发现,加入20%的PBE后,PP的冲击强度从5 kJ/m2提高到40 kJ/m2。Wang Xiong等[12]发现,加入10%的PBE后,PP的冲击强度从2.0 kJ/m2提高到4.2 kJ/m2,采用扫描电子显微镜没有观测到明显的相分离。彭志宏等[13]发现,加入PBE可以在提高PP冲击性能的同时,改善共混材料的应力发白现象。A. Pustak等[14]制备了PP/PBE/二氧化硅复合材料,加入20%的PBE后,复合材料的冲击强度最高可达到11 kJ/m2。

笔者通过熔融共混挤出的方式制备了PP/PBE和PP/POE共混材料,表征了其力学性能和热性能。同时,采用单边缺口三点弯曲断裂测试研究了两种材料的断裂行为,使用断裂有用功模型评定了两种聚烯烃弹性体对PP的增韧效果。

1 实验部分

1.1 主要原料

PP:ExxonMobilTM3155E3,密度为0.900 g/cm3,上海埃克森美孚化工公司;

PBE:VistamaxxTM3020FL,乙烯链段含量为11%,密度为0.874 g/cm3,上海埃克森美孚化工公司;

POE:SABIC POE C5070D,密度为0.868 g/cm3,中沙(天津)石化有限公司。

1.2 主要设备与仪器

双螺杆挤出机:ZE-25A型,德国贝尔斯托夫公司;

注塑机:MA900 II/260型,宁波海德机械设备有限公司;

电子拉力试验机:Instron 4465型,美国英斯特朗公司;

摆锤冲击试验机:Instron Ceast 9050型,美国英斯特朗公司;

熔体流动速率测试仪:RL-5型,上海思尔达科学仪器有限公司;

差示扫描量热(DSC)仪:Q2000型,美国TA公司;

场发射扫描电子显微镜(FE-SEM):Nova NanoSEM 450型,美国FEI公司。

1.3 试样制备

(1)共混材料的制备。

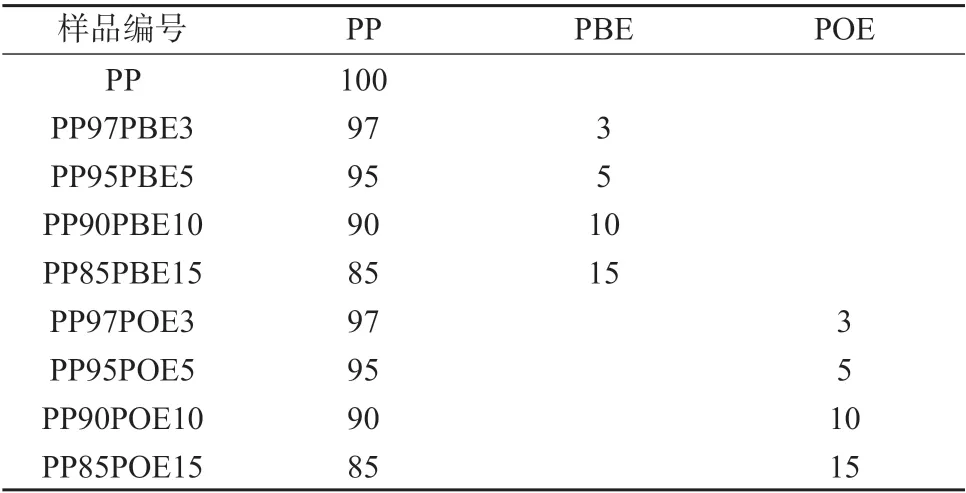

PP/PBE及PP/POE共混材料的配方列于表1。将PP,PBE和POE在80℃真空烘箱内干燥24 h。按照表1配方将原料的混合物加入双螺杆挤出机中熔融共混。挤出机各段温度控制在190℃,200℃,200℃,200℃,210℃。挤出的物料经水冷后于切粒机中切粒,得到共混物粒料。

表1 PP/PBE及PP/POE共混材料配方 份

(2)拉伸、弯曲和冲击试样的制备。

将各组粒料在80℃真空烘箱内干燥24 h,随后置入注塑机,注射成型得到拉伸、弯曲和冲击样条,注塑机温度设定为210℃。样条在测试前于室温下放置24 h。

1.4 性能测试与结构表征

拉伸性能按ASTM D638-2014测试,拉伸试样尺寸为165 mm×13 mm×4 mm,标距长度为50 mm,拉伸速率为50 mm/min,测试温度为室温。至少测定5个无缺陷试样,再取平均值。

弯曲性能按ASTM D790-2017测试,弯曲试样尺寸为80 mm×10 mm×4 mm,压头速率为1.7 mm/min。至少测定5个无缺陷试样,再取平均值。

缺口冲击强度按ASTM D256-2010测试,冲击试样尺寸为80 mm×10 mm×4 mm,带有V型缺口,缺口深度为2 mm,摆锤能量为1 J。至少测定5个无缺陷试样,再取平均值。

熔体流动速率按ASTM D1238-2013测试,温度设定为230℃,载荷为2.16 kg。

DSC分析:取样品5~15 mg置入DSC专用测试坩埚中制备试样。在氮气氛围下,先以20℃/min的速率从室温升至200℃,恒温3 min消除热历史,再以10℃/min的速率从200℃降至40℃,记录结晶曲线,最后以10℃/min的速率从40℃升至200℃,记录熔融曲线。

冲击断面形貌观察:取缺口冲击后的试样,对其断面进行喷金处理。使用FE-SEM观察断面的形貌。

准静态单边缺口三点弯曲断裂测试:在尺寸为80 mm×10 mm×4 mm的冲击试样上,使用锋利的刀片沿着V型缺口顶端切出一定深度的预制裂纹。试样的韧带长度为2~8 mm,如图1所示。使用电子拉力试验机进行三点弯曲断裂测试,压头速率为2 mm/min,记录载荷-位移曲线。

图1 单边缺口三点弯曲试样

2 结果与讨论

2.1 力学性能分析

PP,PP85PBE15和PP85POE15的拉伸应力-应变曲线如图2所示,不同PBE或POE含量下PP/PBE和PP/POE共混物的断裂伸长率如图3所示。

图2 PP,PP85PBE15和PP85POE15的应力-应变曲线

图3 不同PBE或POE含量下PP/PBE和PP/POE共混物的断裂伸长率

由图2和图3可以看出,所有共混物都存在拉伸屈服现象。纯PP拥有最高的屈服强度,但其在屈服后即断裂,断裂伸长率仅有13.6%。在加入PBE或POE后,共混物的断裂伸长率增大。PP/PBE共混物的屈服强度和断裂伸长率高于PP/POE共混物。加入15份PBE后,PP/PBE共混物的断裂伸长率可提高到93.5%。

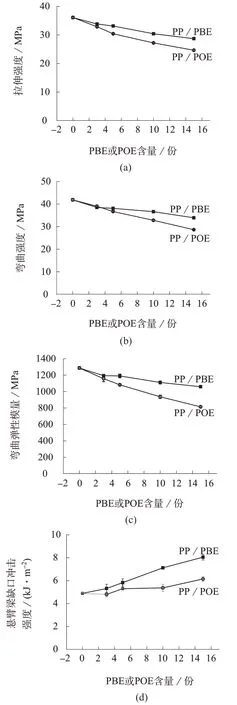

不同PBE或POE含量下PP/PBE和PP/POE共混物的拉伸强度、弯曲强度、弯曲弹性模量和悬臂梁缺口缺口冲击强度如图4所示。

图4 不同PBE或POE含量下PP/PBE和PP/POE共混物的拉伸强度、弯曲强度、弯曲弹性模量和悬臂梁缺口冲击强度

PBE和POE自身为弹性体材料,其拉伸强度和弯曲强度均低于纯PP,且两种弹性体与结晶型的PP共混时会破坏PP的规整分子链,因此两种共混物的拉伸强度和弯曲强度都低于纯PP。由图4可以看出,在PBE或POE含量为15份时,PP/PBE和PP/POE共混物的拉伸强度分别由36.1 MPa下降到28.7 MPa和24.6 MPa;弯曲强度分别由41.9 MPa降至33.9 MPa和28.6 MPa;弯曲弹性模量也有一定的下降。不过相比之下,在加入同等含量的PBE或POE时,PP/PBE共混物的拉伸强度、弯曲强度和弯曲弹性模量均高于PP/POE共混物。而在冲击韧性方面,PP的悬臂梁缺口冲击强度随PBE或POE含量的增加有显著的提升。加入15份PBE后,PP/PBE共混物的缺口冲击强度从4.89 kJ/m2提高到8.05 kJ/m2,提高了64.6%。同样地,加入15 份POE后,PP/POE共混物的缺口冲击强度提高到6.15 kJ/m2,提高25.8%。对比可以发现,PBE相比于POE可以更有效地增韧PP。PBE的分子链中,乙烯链段提供高弹性与韧性,丙烯链段提供与PP基体之间的相容性,因此PBE可以非常有效地提高PP的悬臂梁缺口冲击强度。

2.2 熔体流动速率分析

不同PBE或POE含量下PP/PBE和PP/POE共混物的熔体流动速率如图5所示。

图5 不同PBE或POE含量下PP/PBE和PP/POE共混物的熔体流动速率

使用的PP熔体流动速率为36.8 g/(10 min)。由图5可以看出,随着PBE或POE含量的增加,PP/PBE和PP/POE共混物的熔体流动速率不断减小。弹性体PBE或POE的加入可以有效提高PP的熔体强度,增加熔体的表观黏度,降低流动性。在加入3份和5份PBE或POE时,两种共混物的熔体流动速率数值相当。继续增加PBE或POE的含量时,PP/PBE共混物的熔体流动速率下降幅度更大。加入15份PBE后,PP/PBE共混物的熔体流动速率降低至15.0 g/(10 min)。这说明PBE可以很好地控制PP/PBE共混物的熔体流动速率,改善材料的加工性能。

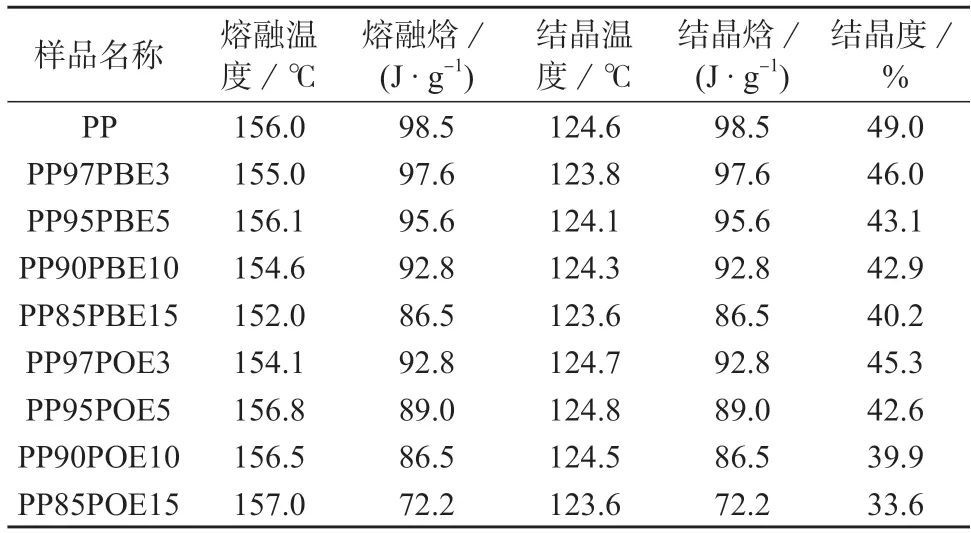

2.3 DSC分析

实验表明,所有PP/PBE和PP/POE共混物的DSC曲线均只有一处熔融峰和一处结晶峰。熔融峰位于164℃附近,而结晶峰位于122℃附近。弹性体PBE或POE的加入不会影响PP的加工温度。

对熔融峰和结晶峰进行积分,得到共混物的熔融焓与结晶焓,具体数值列于表2。由表2可以看出,加入PBE或POE后,PP/PBE和PP/POE共混物的熔融焓与结晶焓均有所下降。弹性体PBE或POE的加入量越大,熔融焓与结晶焓越低。

表2 PP/PBE与PP/POE共混物的DSC分析结果

共混物的结晶度(Xc)按照公式(1)进行计算:

两种共混物的结晶度列于表2。由表2可知,弹性体PBE或POE的加入会降低PP组分的规整性,使共混物的结晶度降低。在加入10份和15份PBE或POE时,PP/PBE共混物的结晶度明显高于PP/POE共混物。PBE内部存在一定的等规PP结晶链段,对PP结晶组分的规整性破坏小于POE,使得PP/PBE共混物的结晶度能保持在40%以上。这说明PBE能在提高PP冲击性能的同时,更好地保留了PP原有的结晶性能和热性能。

2.4 冲击断面形貌观察

PP,PP85PBE15和PP85POE15冲 击 断 面 的SEM照片如图6所示。

由图6a可以看出,纯PP材料的冲击断面是非常典型的脆性断裂形貌,其断面非常光滑,边缘清晰。未改性前的PP缺口冲击强度很低(4.89 kJ/m2),宏观上显示为平整光滑的断裂面,且没有应力发白现象。

图6 PP,PP85PBE15和PP85POE15冲击断面的SEM照片

由图6b和图6c可以看出,在加入15份PBE或POE进行增韧改性后,在PP/PBE和PP/POE共混物冲击断面照片上可以观察到较多的丝状裂纹结构。宏观上,共混物的断面存在应力发白区域,且粗糙度大于纯PP,表现出典型的韧性断裂面的特点。共混物的断面裂纹均有一定的取向性,与冲击实验的受力方向保持一致。PP/PBE共混物的裂纹密度大于PP/POE共混物,这说明PP/PBE共混物在冲击过程中能产生更多的塑性变形,吸收更多能量,使共混物拥有更好的抗冲性能(8.05 kJ/m2)。

另外需要注意,在PP85POE15的冲击断面照片上可观察到较多的圆形凹坑。在冲击过程中,一些POE分散相颗粒被剥离出PP基体,产生凹坑。在PP/PBE共混物的冲击断面照片上未观察到凹坑的存在。这说明PBE与PP的相容性更好。圆形凹坑的存在也会导致PP/POE共混物的耐冲击性能差于PP/PBE共混物,这与之前的冲击实验结果一致。

2.5 准静态单边缺口三点弯曲断裂实验分析

准静态单边缺口三点弯曲断裂实验分析可以从能量分析的角度判断高分子材料的断裂韧性。在冲击试样上沿缺口切出不同深度的裂纹,使试样拥有不同的韧带长度。对试样进行三点弯曲测试,记录应力-应变曲线并对其积分,得到断裂能量。将断裂能量与韧带长度关联,分析材料的断裂有用功。断裂有用功模型的表达式如公式(2)所示[16-17]:

式中:U/A——单位面积总断裂能;

u0——有限单位断裂能;

ud——耗散能密度;

l——韧带长度。

式(2)适用于多数的高分子材料断裂行为,根据u0和ud的大小评估材料的断裂韧性。

具有不同韧带长度的PP和PP85PBE15在三点弯曲断裂实验测试中的载荷-位移曲线如图7所示。

图7 具有不同韧带长度的PP和PP85PBE15试样的载荷-位移曲线

由图7可以看出,同一组试样在不同韧带长度下的载荷-位移曲线相似度很高,说明试样的裂纹生长过程具有几何相似性。对载荷-位移曲线进行积分得到每组试样的总断裂能。随着韧带长度的增加,试样的总断裂能逐渐增大。纯PP的载荷-位移曲线是明显的脆性断裂曲线,在测试开始时,试样的载荷随着位移的增加急剧增大,在达到最大载荷后,试样发生断裂,载荷迅速降低,如图7a所示。纯PP的总断裂能值较小,说明材料在断裂过程中吸收的能量较少。PP85PBE15的载荷-位移曲线较为圆滑,在测试开始时,载荷同样随位移增加而迅速增大,在达到最大载荷后,载荷缓慢下降,如图7b所示。宏观上来看,PP85PBE15的韧带断裂面出现明显的应力发白现象,显示出韧性断裂的特点。PP85PBE15的总断裂能较大,说明加入PBE后,共混物的断裂过程可以吸收更多的能量。

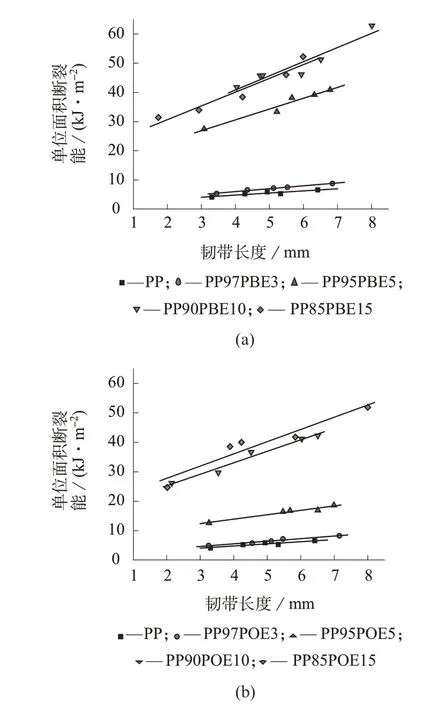

PP/PBE和PP/POE共混物的单位面积总断裂能与韧带长度的关系曲线如图8所示。

图8 PP/PBE和PP/POE共混物的单位面积总断裂能与韧带长度的关系曲线

由图8可以看出,所有PP/PBE和PP/POE共混物的单位面积总断裂能和韧带长度都有良好的线性关系,证实了断裂有用功模型的可行性。线性拟合直线的截距为材料的有限单位断裂能,而斜率为耗散能密度。PP/PBE和PP/POE共混物的有限单位断裂能和耗散能密度随弹性体PBE或POE含量的变化的曲线如图9所示。

由图9可看出,两种共混物的有限单位断裂能和耗散能密度都随着弹性体PBE或POE含量的增加而增大。与缺口冲击实验相比较,三点弯曲断裂实验的加载速率很慢,仅为2 mm/min,试样处于准静态下,更容易观测到共混物的脆-韧转变现象。对于PP/PBE共混物,当PBE含量从3份增加至5份时,材料的有限单位断裂能从2.1 kJ/m2提高到15.8 kJ/m2,耗散能密度从1.0×103kJ/m3提高到3.7 ×103kJ/m3,均有显著增加。有限单位断裂能和耗散能密度的急剧增大,说明PP/PBE共混物发生了一个脆-韧转变的过程。加入PBE后,PP在断裂过程中可生成更多裂纹,使材料吸收的能量增加,这与2.4节的SEM分析结果一致。PP/POE共混物的脆-韧转变则出现在POE含量为5~10份范围内。比较两种共混物可知,在加入相同份数的弹性体时,PP/PBE共混物的有限单位断裂能和耗散能密度均大于PP/POE共混物。三点弯曲断裂测试和断裂有用功模型的分析结果说明,PP/PBE共混物的断裂韧性高于PP/POE共混物,PBE可更好地达到增韧PP的目的。

图9 PP/PBE和PP/POE共混物的有限单位断裂能和耗散能密度随弹性体PBE或POE含量的变化曲线

3 结论

(1)弹性体PBE和POE均可有效增韧PP。加入PBE和POE后,PP的断裂伸长率和缺口冲击强度提高。在加入同等含量的弹性体时,PP/PBE共混物的拉伸强度、弯曲性能和缺口冲击强度均高于PP/POE共混物。加入15份PBE后,PP/PBE共混物的缺口冲击强度可提高64.6%,这归因于PBE分子链中乙烯链段提供的高弹性以及丙烯链段提供的与PP的良好相容性。

(2) PP/PBE共混物具有可控的熔体流动速率,加入15份PBE后,PP/PBE共混物的熔体流动速率可降至15.0 g/(10 min)。DSC分析表明,加入同等含量弹性体时,PP/PBE共混物的结晶度可保持在40%以上,高于PP/POE共混物。SEM形貌观察表明,PP/PBE共混物在冲击过程中产生更多的塑性变形,可吸收更多能量。

(3)采用准静态单边缺口三点弯曲断裂实验和断裂有用功模型研究了PP/PBE和PP/POE共混物的断裂行为。所有共混物的单位面积断裂能和韧带长度都有良好的线性关系。加入PBE和POE后,共混物的有限单位断裂能和耗散能密度显著增加。PP/PBE共混物的脆-韧转变点出现在PBE含量为5份时,而PP/POE共混物则出现在POE含量为5~10份时。