商用车电控气压制动阀建模与实验验证

2020-04-20黄全安彭乾

黄全安 彭乾

摘 要:商用车的质量大、质心高,致使其制动安全性易受影响,重大事故多发。此外,气压制动系统有一定的作动延迟,导致气压精确调控具有一定难度。电控制动系统能够通过提高制动响应速度改善气压制动性能和制动安全性。作为电控制动系统的核心部件,电控气压制动阀的响应特性严重影响着整个制动系统的工作性能和车辆的行驶安全性。本文以最新一代直动式开关电磁阀驱动的商用车电控气压制动阀为研究对象,分析了其结构及工作原理,利用AMESim仿真软件搭建气动阀的仿真模型,针对增压和减压工况进行了仿真,并通过硬件在环实验验证了仿真模型的准确性和可靠性。最后,根据仿真结果和实验测试结果搭建了AMESim和Matlab/Simulink联合仿真模型,提出了PID压力闭环的电控气压制动阀控制方法,并利用仿真模型和硬件在环实验台对提出的压力控制方法进行了验证。结果表明,所提出的压力控制方法可以分别使仿真压力和实验压力达到稳态最大压力值75%所经历的时间为288ms和284ms,满足法规中对响应时间不大于0.6s的要求。

关键词:商用车;气压制动阀;AMESim建模;硬件在环试验;PID压力控制

1 前言

作为交通运输的重要工具,商用车的发展关系着国计民生。由于商用车存在车身偏长、质量偏大和质心偏高的特点,致使其制动安全性和行驶稳定性易受影响,纵向/横向滑动、折叠、侧翻等事故多发[1]。因此商用车运行安全保障技术国际汽车行业聚焦的一大难题。电控制动系统(Electronic Braking System,EBS)具有响应迅速、舒适性高、电控与机械冗余等特点,在提高商用车辆的安全性和行驶稳定性方面优势明显[2-3]。国外对电控制动系统的研究较为系统,对系统关键零部件的特性研究也较为深入[4-6]。目前国内尚未有较为成功的电控制动系统商业化应用,电控制动系统的研究主要集中在部分高校内[7-10]。吉林大学汽车工程学院搭建了商用车电控制动系统硬件在环实验平台,对关键零部件建模仿真和算法验证进行了较为深入的研究[11-12]。不同于上一代研究较为广泛的电控比例继动阀,新一代电控制动阀以两个开关电磁阀分别控制进气和排气,实现电控制动系统的增压和减压。目前国内尚未对其工作原理、模型建立和控制方法进行深入的研究。

电控气压制动阀作为商用车电控制动系统的核心零部件,其响应速度直接影响整个制动系统的工作性能。针对新一代电控气压制动阀,本文首先对其结构和工作原理进行了分析,然后利用AMESim软件进行了建模仿真,分析其在增压和减压工况下的响应时间,之后利用硬件在环实验平台对仿真模型的准确性进行了验证。最后建立AMESim和Matlab/Simulink聯合仿真模型,提出电控气压制动阀PID压力闭环的控制方法,并通过仿真和实验验证控制方法的可行性。

2 电控气压制动阀的结构及工作原理

2.1 电控气压制动阀的结构

在电控制动系统中,电控气压制动阀负责调控单个车轴的左右两侧的制动气室压力,其内置独立的电控单元。新一代前桥电控气压制动阀的外观如图1所示。

前桥的电控气压制动阀的结构原理图如图2所示,图中,11和12口为连接起源的进气口,21和22为与制动气室接通的出气口,3为接通大气的排气口,4为连接气源的备压口。三个电磁阀从左到右依次为进气控制电磁阀、排气控制电磁阀和备压电磁阀,电磁阀的开闭由电控单元控制。制动阀采用双回路设计,由电控单元控制的电控回路优先工作,当电控回路失效时,由备压气路作为冗余回路支持制动阀继续工作。

2.2 电控气压制动阀的工作原理

如图3为电控气压制动阀的结构简图及气路连接方式。当ECU接收到制动信号后,由气源提供的压缩空气,沿气管进入制动阀,制动阀输出经过调节后的压力至制动气室,推动制动气室的活塞运动,活塞杆压紧刹车盘,实现对车轮的制动。电控气压制动阀可以实现对制动气室的增压、减压和保压功能,对应车辆的实施制动、保持制动和解除制动。

增压时,控制腔活塞位于图4中的初始位置,此时,进气电磁阀打开,排气电磁阀关闭。沿控制气路经过进气电磁阀进入到控制腔内的压缩空气,推动控制活塞下移。控制活塞移动到图4(b)中的位置后,继续下移,控制活塞推动负载活塞克服弹簧阻力和摩擦力向下移动,由于负载活塞的下移,进气口被打开。当活塞移动感到图4(c)时,进气口和出气口接通,高压空气沿主气路进入到制动气室内,实现制动气室的增压。

当需要解除制动,即减压时,比例继动阀需要将制动气室的压缩空气排放到大气中。此时,进气电磁阀断电,排气电磁阀通电,控制腔内的压缩气体经过排气电磁阀排放到大气中,负载活塞和控制活塞在弹簧力和主腔下方气体压力作用下上移,进气口2被关闭,活塞继续上移,到达4(a)位置时,出气口14和排气口13接通,制动气室内的压缩空气经由排气口13排向大气,实现制动压力的解除。

保压时,进气电磁阀和排气电磁阀同时接通,控制腔压力保持在一定水平,使出气口14同时和进气口2和排气口13隔断,制动器室内压力保持不变,实现保压。

3 电控气压制动阀建模

3.1 机械和气路模型

电控气压制动阀的机械模型,主要要指内活塞的运动,即控制腔活塞和主腔活塞的微分方程。

如图4所示,以控制腔活塞的初始位置为xri,运动到中间位置为xrm,运动到最终位置为xrt。

(1)

式中,Ar为控制腔活塞的有效作用面积,Arl为主腔活塞的有效作用面积,Kr为主腔复位弹簧的弹簧刚度,F0为主腔复位弹簧的预应力,Ff为控制腔活塞与阀体的摩擦力,Ffl主腔活塞与阀体的摩擦力。

对于电控气压制动系统中的空气,一般认为:不与外界进行热量交换,即dQ=0;气体粘性和摩擦力很小,气体流动过程可逆绝热,可逆绝热过程方程如下:

式中,C为比例常数,P为气体压力,ρ为空气密度,γ为理想气体比热比。对于控制腔,控制活塞从初始状态到平衡状态,根据式(2),有以下过程:

式中,控制腔平衡时的压力,控制腔平衡时的体积,控制腔平衡时的气体质量,为控制腔初始状态时的压力,为控制腔初始状态时的体积,为控制腔初始状态时的气体质量。

控制腔随着气体冲入,其压力值逐渐增大,整个过程可分为声速和亚声速两段,其质量流量可表示为:

式中,C为小孔流量系数,ps为气源压力,为零度和标准大气压下空气密度。对于控制腔,有。负载腔与控制腔情况相似,同样满足上述公式。

3.2 电控气压制动阀AMESim模型

根据前桥模块的机械结构和工作原理,依次在AMESim软件SECTCH模式下选取信号库、气压库、和机械库中选取所需元器件并连接,得到前桥模块的AMESim模型如图5所示。

图中,1为气源,2、3分别为进排气电磁阀控制信号,4和5分别为进排气电磁阀,6为控制阀,7为主阀,8为制动气室。各个元器件的参数例如弹簧刚度、活塞位移和质量等都经过实际测量得到。对于难以测量的参数例如活塞所受摩擦力等,通过实验确定。表1为前桥模块的部分参数。

4 仿真结果

电控气压制动阀的增减压是通过控制进气和排气电磁阀的开合实现的。气源压力设定为0.8MPa,设置仿真时间为2s,仿真时间步长为0.001s,电磁阀的控制频率为40Hz,控制电压为24V。仿真得到如图6电控气压制动阀的增压特性曲线和图7的减压特性曲线。

由图6和图7可以得出上升到目标压力的时间为550ms,从目标压力下降到0需要600ms。压力上升和下降与控制信号相比有存在延迟现象,增压时,延迟时间约为40ms,减压时,延迟时间约为22ms。经过对电控气压制动阀的原理分析,造成压力变化时间延迟主要原因为:(1)电磁阀从接收到信号到完全打开或关闭需要一定时间,本文中的电磁阀选取的是AMESim中库中的电磁阀,模型过于理想化。(2)增压时,电控气压制动阀的主腔活塞需要在控制腔压力大到足以克服摩擦力时才会动作,减压时制动气室内的压缩空气推动控制活塞上移,气体得以从排气口排向大气,因此造成时间延迟,并且增压延迟时间大于减压。

另外,压力下降过程比上升过程耗时要多,造成这一原因也是因为相对于气体压力,弹簧的回正力较小,使回程时间大于增压时间。

5 硬件在环实验验证及压力控制方法

5.1 硬件在环实验平台

近年来,随着电子技术、控制技术和传感技术的发展,计算机硬件在环系统(Hardware-in-the-loop)逐渐在车辆电子控制系统开发中得到更多的应用。相对于实车道路试验,硬件在环仿真具有成本低、周期短、不受道路天气影响、安全性高、便于调试等优点,这使得硬件在环仿真成为汽车电子系统前期开发的重要技术手段[13]。

本章搭建的硬件在环仿真平台如图8所示,可以通过硬件在环实验方法对所搭建的数学模型、所开发的控制方法和所设计的机械结构进行验证。本文中的硬件在环仿真中的制动系统是真实存在的,整车的模型是虚拟化的。整个硬件在环系统由软件系统、接口系统和硬件系统组成。软件系统包括控制算法和整车模型;接口系统主要包括负责信号输入和输出的I/O接口;硬件系统主要指电控气压制动系统的执行机构等。

本硬件在环仿真平台以PXI为核心,基于TruckSim件和LabVIEW软件的联合仿真,实现制动系统及多种传感器硬件在环仿真实验。可用于极限工况、非极限工况下操纵稳定性道路试验,完成EBS算法开发及全工况硬件在環仿真实验,仿真试验台实物图如图9所示。

5.2 仿真结果验证

图10和图11分别为电控气压制动阀增压特性和减压特性的实验与仿真对照图,从图中可以看出,仿真曲线和实验曲线能够反映出进排气速率和系统的延时等特性。仿真模型的输出值逼近实测值,说明仿真模型与实际物理模型具有很高的吻合度。

5.3 电控气压制动阀压力控制

AMESim可以和Matlab/Simulink、LabView等多种仿真软件进行数据交流。本节在Matlab/Simulink中建立电控气压制动阀的压力控制策略,选取SimCosim集成模拟器,作为AMESim与Matlab/Simulink的交互接口,建立如图12所示的AMESim与Matlab/Simulink联合仿真模型。

将AMESim接口以S-Function的形式嵌入到Matlab/Simulink软件中,S-Function的输出为进其和排气电磁阀的控制信号,输入为电控气压制动阀的输出压力。控制方法流程图如图13所示。

控制算法主要分为四部分:PID控制模块、进排气判断模块、数据转换模块和S-Function模块。本文中,由于系统内部变量如控制腔压力变化、电磁阀芯位移等中间变量难以测量,实际控制中只能根据压力信号实现对系统的控制,选用PID控制。PID模块输出的占空比为正,代表进气阀打开,排气阀关闭,系统增压;占空比为负,进气阀关闭,排气阀打开,系统泄压;占空比为0,进排气阀都关闭,系统保压。进排气判断模块主要根据当前阀的状态分配进气电磁阀和排气电磁阀的占空比。数据转换模块根据电磁阀的占空比计算出进排气电磁阀的控制信号(电磁阀开启状态和关闭状态的时间)。电磁阀的控制信号作为S-Function的输入,实现对AMESim中电磁阀调控,最终实现对输出压力的控制。输出压力再通过跟目标压力对比,实现了压力的闭环控制。

按照一般PID调参方式,分别对比例系数KP,积分系数KI和微分系数KD进行选择,最后选取KP为0.25,KI为0.03,KD为0.015。控制算法的输出压力如图14所示。从图中可以看出,输出压力峰值为0.832Mpa,稳态值为0.810MPa,到达最大稳态值75%的时间为0.28s。

(5)

当压力上升时,仿真曲线仍然存在超调和一定的延时,其原因为主要为对系统阻尼的估计值存在偏差。

仿真试验平台搭建完成后可以对仿真结果进行验证,将Matlab/Simulink算法在上位机中编译,可以实现对电控制动阀的实时调控。

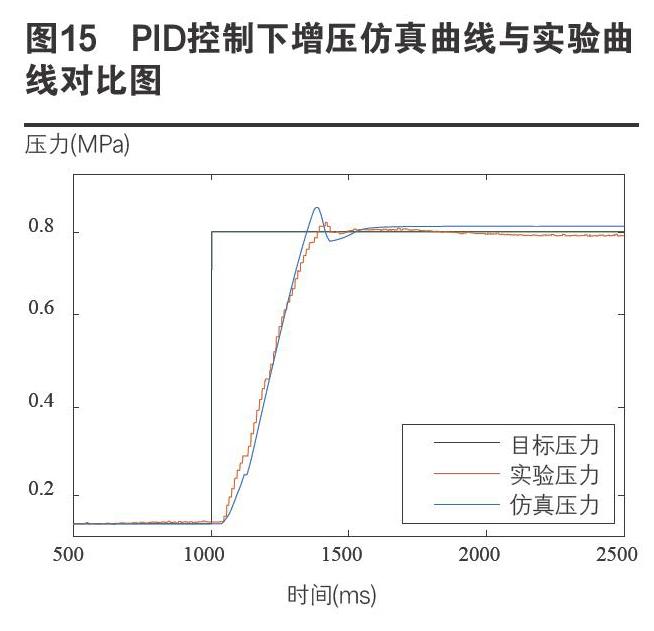

PID控制下制动阀的仿真曲线和实验曲线如图15所示。由图可以看出仿真曲线与实验曲线在压力上升时基本吻合,仿真压力达到稳态最大压力值的75%所经历的时间为288ms,实验压力达到稳态最大压力值的75%所经历的时间为284ms。按照GB12676规定,采用气压制动的汽车,气室响应时间应小于0.6s,所以,控制方法完全满足法规要求。

在到达目标压力时,仿真曲线的超调量比实验曲线大,主要原因在于实际台架的阻尼较大,仿真模型由于没有考虑阻尼对气压特性的影响,致使阻尼小于实际值。

6 结论

通过分析电控气压制动阀的结构和工作原理,在AMESim中建立了电控气压制动阀的仿真模型。针对增压和减压工况进行仿真,通过硬件在环实验平台验证了仿真模型的准确性。建立了AMESim与Matlab/Simukink联合仿真模型,通过PID压力闭环控制算法实现对输出压力的调控,仿真与实验对比结果表明,控制方法可以满足法规对压力响应时间不大于0.6s的要求,控制方法可以实现对输出压力的调控。

参考文献:

[1]Hussain K,Stein W,Day A J. Modelling commercial vehicle handling and rolling stability[J]. Proceedings of the Institution of Mechanical Engineers,Part K:Journal of Multi-body Dynamics,2005,219(4): 357-369.

[2]邓红星,王宪彬.基于AMESim 的汽车制动系统性能研究[J].重庆交通大学学报(自然科学版),2013,32(5):1059-1062.

[3]韩正铁.商用车电控制动系统迟滞特性及补偿控制策略研究[D].吉林大学,2014.

[4]Beyer C,Schramm H,Wrede J. Electronic braking system EBS-Status and advanced functions[R]. SAE Technical Paper,1998.

[5]Miller J I,Cebon D. A high performance pneumatic braking system for heavy vehicles[J]. Vehicle system dynamics,2010, 48(S1):373-392.

[6]Bu F,Tan H S.Pneumatic brake control for precision stopping of heavy-duty vehicles[J]. IEEE Transactions on Control Systems Technology,2007,15(1):53-64.

[7]王偉玮,宋健,李亮,等.高速开关阀在高频PWM控制下的比例功能[J]. 清华大学学报(自然科学版),2011,05:141-145.

[8]王语风,宋健,李亮,等. 汽车制动系统创新设计平台的关键技术研究[J].机械设计与制造工程,2006,35(9):18-23.

[9]宗长富,万滢,赵伟强,等.气压电控制动系统仿真平台及补偿控制策略开发[J].吉林大学学报(工学版),2016,(03):711-717.

[10]韩正铁,宗长富,赵伟强,等.商用车EBS系统比例继动阀特性与控制方法[J]. 农业机械学报,2014,45(10):1-6.

[11]于雅静.商用车制动防抱死系统气室压力及车轮制动转矩识别研究[D].吉林大学.2017

[12]陈晴.三轴气压制动汽车防抱死系统与驱动防滑控制系统研究[D].吉林大学, 2009.

[13]Lei Wang,Yong Zhang,Chengliang Yin,等. Hardware-in-the-loop simulation for the design and verification of the control system of a series-parallel hybrid electric city-bus[J]. Simulation Modelling Practice & Theory, 25(none):148-162.