分布式驱动电动汽车复合制动控制研究

2020-04-20杨璐

杨璐

摘 要:对于分布式驱动电动汽车复合制动能量回收率效益低下的关键问题,研究出了一种复合制动控制策略。在控制策略之中,分层控制被作为制动转矩分配的核心方法,而制动稳定性以及制动能量回收则分别成为了上层控制器和下层控制器的控制目标。利用AMEsim等相关软件进行建模并进行有关方面的联合仿真,结果表明,本文中提到的复合制动系统能够合理有效地分配制动力。与此同时,此系统不仅可以有效的保证车辆的制动效能以及稳定性,还可以做到最大程度的回收制动能量。

关键词:分布式电动汽车;复合制动;能量回收

1 前言

随着近年而来以燃油为动力的汽车的保有量的迅速攀升,如何保护地球生态环境,如何使核心资源不再短缺成为了摆在人类面前难度愈发升高的重大考验[1]。在此环境下,世界范围之内掀起了一股研究并开发以电能为动力的汽车的狂热浪潮。分布式电动汽车具有电动轮转矩独立可控,系统响应快,控制容易且精确等优点,逐渐成为了研究热点。但是其存在的,例如续驶里程短以及能量利用率普遍较低等相关问题也是关键性的难点。复合制动系统可以有效的对制动能量做出回收,使动能完成向电能的转化,以此增加续驶里程[2-3]。本文设计了分布式电动汽车复合制动系统,同时在AMEsim等相关软件中建立仿真模型,并根据联合仿真以验证有关复合制动控制系统的制动性能与能量回收成效。

2 复合制动系统模型建立

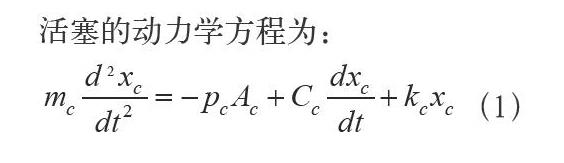

对复合制动模型的关键部件制动轮缸在AMEaim之中做出建模。依据制动器的内部结构以及工作原理来建造的制动轮缸模型可参照图1,此模型涵括了一个接触式弹簧阻尼系统以及线性弹簧关键特征,运动质量块与活塞缸。

活塞的动力学方程为:

式中:mc是制动钳体具体质量(kg);而xc则被理解为是制动钳和制动盘之间测量后得出的较为精确的距离(m);pc为轮缸压力(Pa);Ac则是轮缸活塞的精确横截面积(m2);Cc为等效阻尼;kc为等效刚度(N/m)。

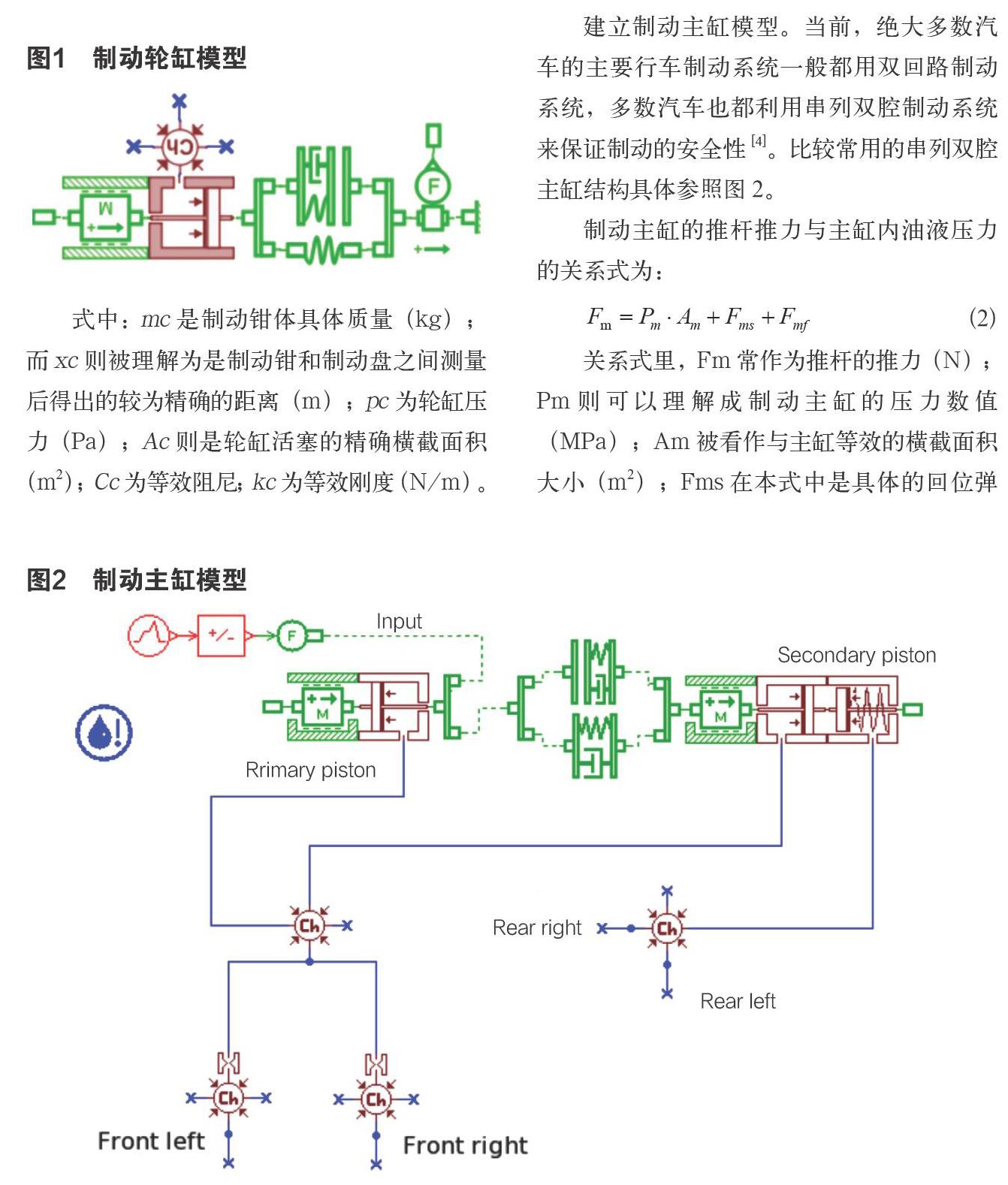

建立制动主缸模型。当前,绝大多数汽车的主要行车制动系统一般都用双回路制动系统,多数汽车也都利用串列双腔制动系统来保证制动的安全性[4]。比较常用的串列双腔主缸结构具体参照图2。

制动主缸的推杆推力与主缸内油液压力的关系式为:

关系式里,Fm常作为推杆的推力(N);Pm则可以理解成制动主缸的压力数值(MPa);Am被看作与主缸等效的横截面积大小(m2);Fms在本式中是具体的回位弹簧力(N);Fmf为缸壁摩擦阻力(N)。

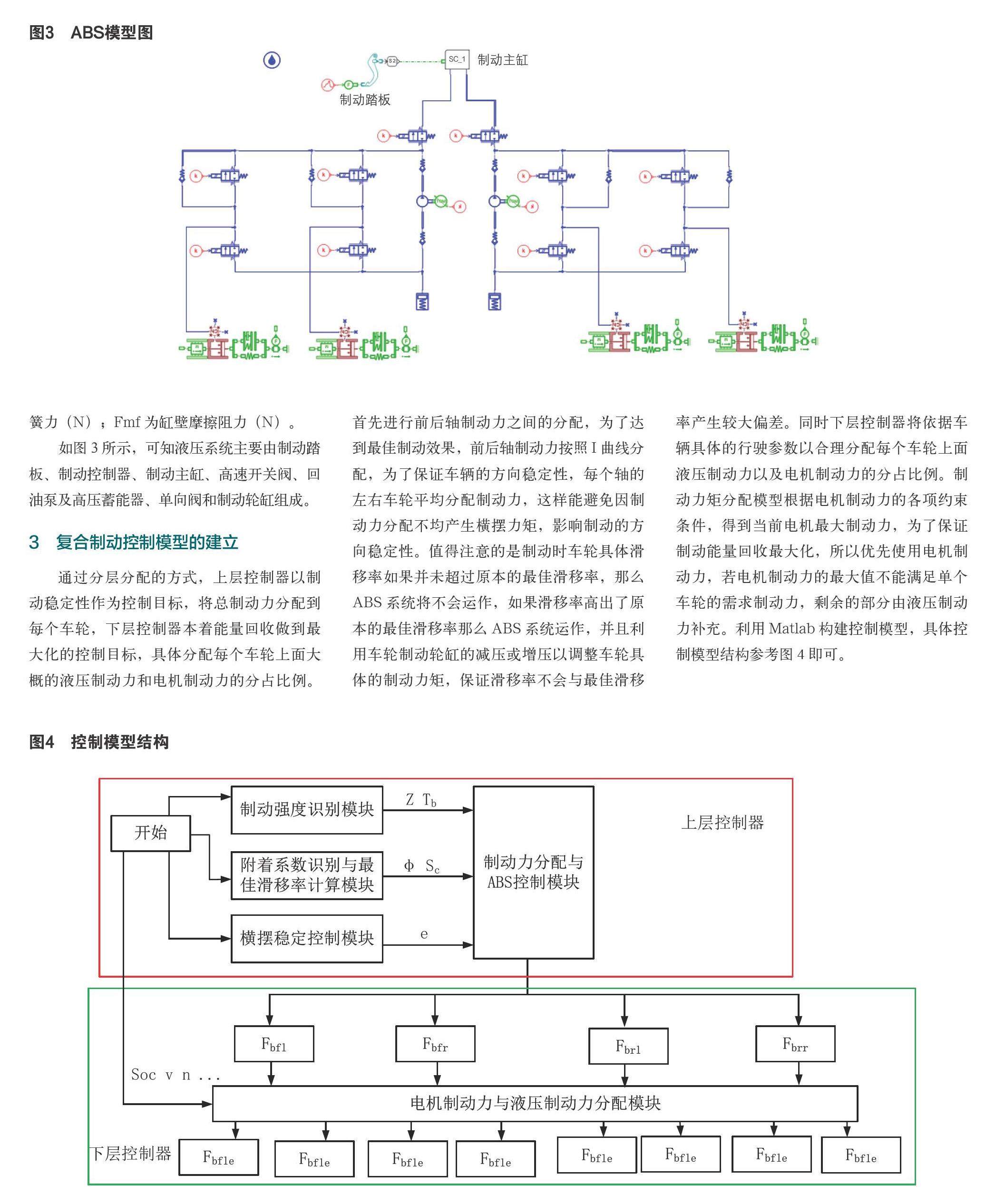

如图3所示,可知液压系统主要由制动踏板、制动控制器、制动主缸、高速开关阀、回油泵及高压蓄能器、单向阀和制动轮缸组成。

3 复合制动控制模型的建立

通过分层分配的方式,上层控制器以制动稳定性作为控制目标,将总制动力分配到每个车轮,下层控制器本着能量回收做到最大化的控制目标,具体分配每个车轮上面大概的液压制动力和电机制动力的分占比例。首先进行前后轴制动力之间的分配,为了达到最佳制动效果,前后轴制动力按照I曲线分配,为了保证车辆的方向稳定性,每个轴的左右车轮平均分配制动力,这样能避免因制动力分配不均产生横摆力矩,影响制动的方向稳定性。值得注意的是制动时车轮具体滑移率如果并未超过原本的最佳滑移率,那么ABS系统将不会运作,如果滑移率高出了原本的最佳滑移率那么ABS系统运作,并且利用车轮制动轮缸的减压或增压以调整车轮具体的制动力矩,保证滑移率不会与最佳滑移率产生较大偏差。同时下层控制器将依据车辆具体的行驶参数以合理分配每个车轮上面液压制动力以及电机制动力的分占比例。制动力矩分配模型根据电机制动力的各项约束条件,得到当前电机最大制动力,为了保证制动能量回收最大化,所以优先使用电机制动力,若电机制动力的最大值不能满足单个车轮的需求制动力,剩余的部分由液压制动力补充。利用Matlab构建控制模型,具体控制模型结构参考图4即可。

4 仿真分析

仿真工况定义为路面的附着系数大概在0.7左右,设定72km/h作为开始时刻的初速度,0.8的制动强度进行制动。

下图中可以发现,车速大约在3.3s以内就由72km/h减到0,因此得出,制动时间是3.3s。在前0.4s的时候,可以看出制动强度比较小,那么所需要的制动力矩也就随之变小,而液压制动系统是基本不参加工作的,只是靠电机参加制动。那么也就不难解释为何电机制动力矩会在前0.4s得到不断的增大,与此同时的前后轴液压制动力矩则为0。而在0.4s的之后,由于制动强度的逐渐增大,电机制动力矩已经不再能满足制动力矩大小的需求,液压系统由此进入工作,并且补充剩下所需要的制动力矩,开始电液复合制动的模式。当工作进行到1.3s左右时,相应的制动强度基本已经超过了规定的电液复合制动中的制动强度的上限。于是此时的电机制动力矩开始退出。前后轴滑移率维持在0.19-0.20左右,ABS系统的有效控制保证了前后轴车轮的滑移率始终没有过分偏离最佳滑移率,ABS系统在复合制动系统模型中工作效果比较好。开始的1.3s中,系统基本在电液复合制动和纯电机制动的工作模式下面进行工作,拥有电机参与制动则充分地有效的回收了制动能量,电池的SOC值也从50%提高到了50.4%左右,在1.3s以后,电机已经基本不再参与制动环节,相对应的能量回收工作也已停止,与此同时电池SOC值则保持不变。

5 结果分析

在AMEsim和Matlab中建立了分布式电动汽车复合制动系统模型和制动控制模型,通过联合仿真得到了在制动仿真工况下的制动距离曲线,制动力分配曲线,滑移率曲线以及电池SOC值变化曲线。由此可以发现,本文所构建的復合制动系统以及制动控制系统是可以依据制动工况有效合理的分配制动力矩的。ABS系统能够将滑移率控制在最优滑移率附近,并且实现制动能量回收最大化。由此确定本文提出的复合制动系统和有关制动控制的模型具有比较好的制动性能以及能量回收成效。

参考文献:

[1]单鹏.四轮独立驱动轮毂电机电动汽车再生制动研究[J].机械设计与制造,2017,2(2):18-21.

[2]伍令飞.分布式电驱动车辆回馈制动控制策略研究[J].电工电能新技术,2017,35(9):1-7.

[3]徐国栋.基于解耦式EHB的多电机再生制动策略设计[J].汽车技术,2019,(03):25-30.

[4]黄智奇.电动汽车复合能源系统再生制动分段控制策略研究[J].机电工程,2016,33(03):280-286.