探讨汽车辅助拉手感知质量提升

2020-04-20罗付秋龙运昆

罗付秋 龙运昆

摘 要:本文主要通过对汽车辅助拉手不回位问题进行分析,提升感知质量。

关键词:辅助拉手;车身;顶衬;尺寸链

1 引言

汽车的性能及艺术性对品牌的表现有着重大的影響,外观与内饰作为艺术表现的载体,不但要满足功能、安全、可靠性等传统质量指标,还有具备感知质量,按照人机工程设计,满足用户的五官感受。

汽车顶衬辅助拉手,是在车辆行驶时,为保证乘员身体平衡而设置的抓紧装置。辅助拉手不回位,会显著影响辅助拉手的使用及内饰的感知质量。为解决这个问题,我们需要对相关零件及车身进行调查,确认问题点,有针对性的采取措施,进行结构优化,提高整车的感知质量,从而超越用户期望。

2 质量问题介绍

质量检测站反馈:2016年8月,某车型出现辅助拉手不回位或回位不全问题,故障表现为拉手往下拉再放开后在半空中卡滞,不能回复到与顶衬贴合状态,如图1。

9月上旬对进行故障统计,如图2, PPH值最高达24.31。

3 现场问题调查

对100台车辆故障部位进行统计,结果如图3,分析得出:右前拉手不回位是主要症结。

4 问题原因分析

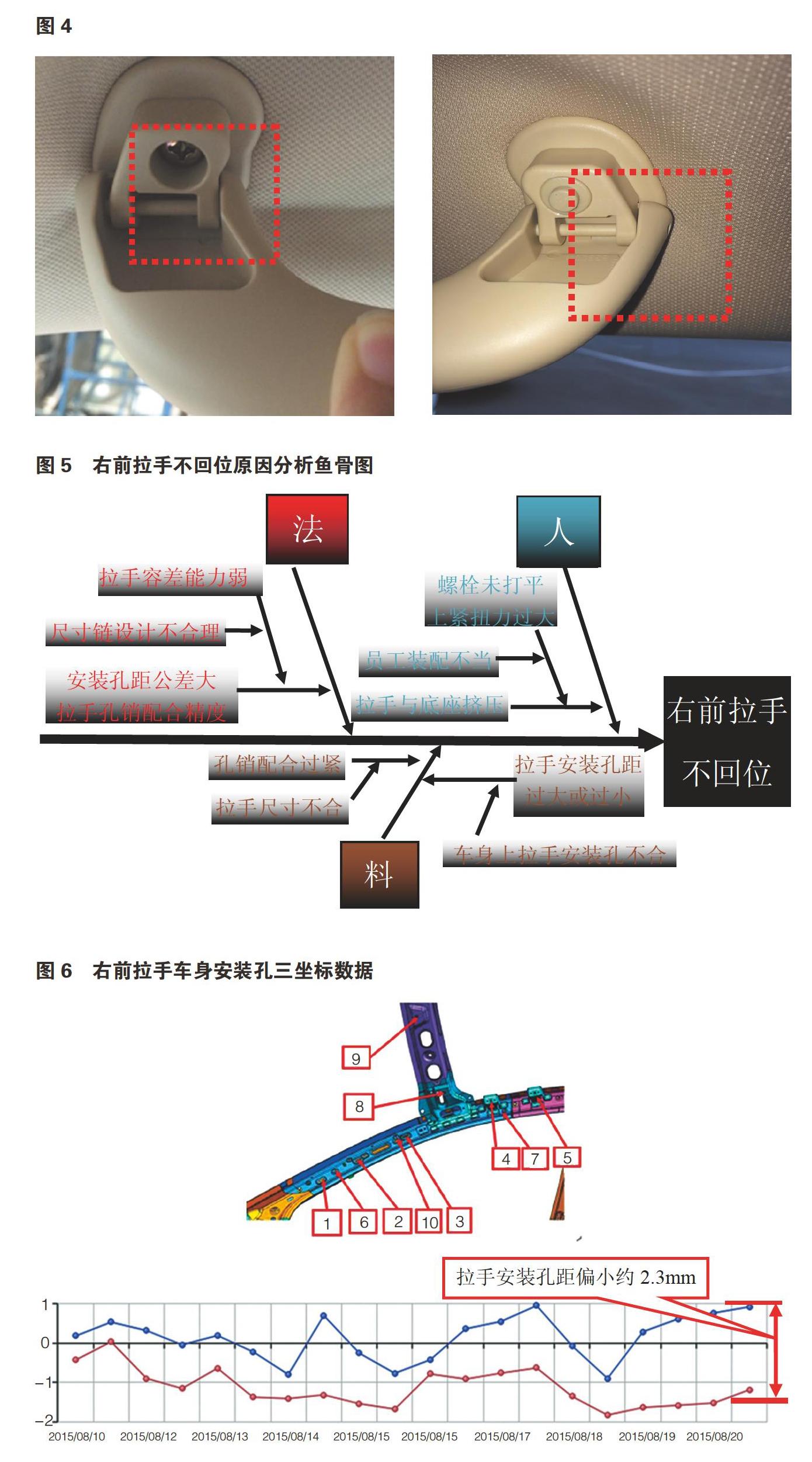

右前拉手不回位机理为:拉手两安装支架间距变小,导致拉手与两个底座内侧接触并相互挤压,从而阻止拉手正常回位。反之,若间距变大,则在底座外侧发生挤压,同样难以回位,如图4。

运用鱼骨图对故障症结进行深入分析、分组讨论,共找到了4个末端因素,如图5:1、员工装配不当;2、车身上拉手安装孔不合;3、拉手尺寸不合;4、尺寸链设计不合理。

5要因确认

5.1 要因确认一:员工装配不当

查看右前辅助拉手装配,员工先将辅助拉手对准固定孔,然后用2.5N·m(上紧扭力要求为2.5±0.5N·m)的电池枪依次打紧,螺栓与车身顶衬贴合,无松动,辅助拉手可自由活动,正常回位。员工装配不当为非要因。

5.2 要因确认二:车身上拉手安装孔不合

查看拉手车身安装孔三坐标数据,如图6,前安装支架孔位#4后偏约1.0mm,后安装支架孔位#5前偏约1.3mm,两安装孔距偏小约2.3mm,造成拉手与两个安装支座内侧接触并相互挤压,从而阻止拉手正常回位。车身上拉手安装孔不合为要因。

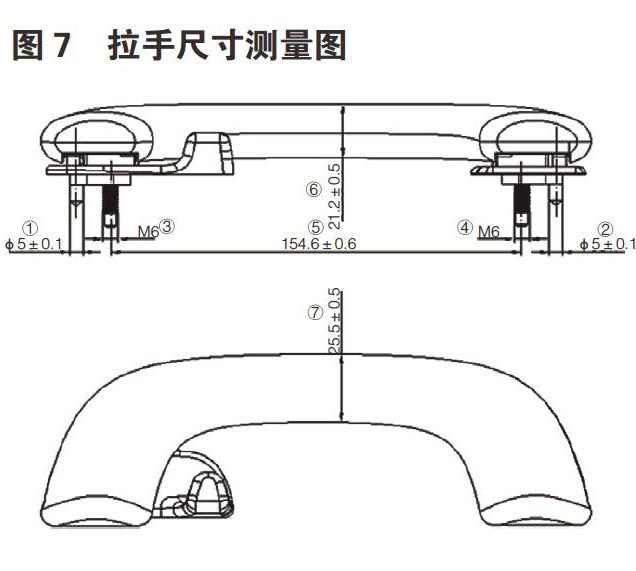

5.3 要因确认三:拉手尺寸不合

测量导柱、螺纹规格、安装中心孔距、厚度和宽度尺寸(表1),均在合格范围内。拉手尺寸不合为非要因(图7)。

5.4 要因确认四:尺寸链设计不合理

后排拉手两个安装支架焊接在同一内板上,不回位问题故障率很低。而右前辅助拉手两个安装支架分别焊在A柱内板与B柱内板上(图8),焊接时两支架的相对位置度难以保证,且拉手与底座间隙小,(图9)拉手容差能力弱,容易产生干涉。

6 制定解决措施

7 实施

1.右B柱内板上拉手安装支架往X+方向调1.5mm,如图10。

2.修模调整拉手圆角过渡尺寸,如图11。

8 效果检查

8.1 B柱内板拉手安装往X+方向调1.5mm后,三坐标数据在合格范围内(图12)。

8.2 上检具检测,在孔距152.6mm(比标准孔距要求小2mm)检测带上,调整后拉手可正常回位,不存在卡滞现象,如图13。

8.3 对策实施后对12月上旬拉手不回位故障率进行跟踪,如图14,10天内PPH值范围为:0.52~3.32,问题得到有效改善。

9 结束语

通过对该车型辅助拉手不回位情况进行分析,建议在新车型的开发设计和制造过程中,优化拉手结构,增大容差能力,提升产品质量。