轻卡AMT选档定位销磨损问题研究

2020-04-20李靖陈振

李靖 陈振

摘 要:本文阐述了轻型卡车AMT变速器在开发过程中,针对台架换档验证时,选档定位销异常磨损问题的研究和解决。提供了纵置中扭矩AMT变速器本体选档系统设计阶段变形的CAE分析方法和验证阶段的测试方法。总结了轻卡AMT选档控制策略与机械本体选档系统变形的匹配关系。轻卡AMT和乘用车AMT相比,从匹配扭矩、中心距,选换档力均有增加,随之而来的配合公差差异,导致在进行选档策略匹配时,仅仅考虑零件之间的间隙是不够的,还要考虑系统的变形,将系统变形量设置到选档策略中,才可以避免控制策略和机械本体执行的实际情况不统一,才可以确保零件系统功能的正常和有效。

关键词:轻卡AMT;选档定位销;CAE分析;控制策略;系统变形;拨头挡板

1 前言

轻卡AMT变速器的开发,目前在国内较少。其执行机构驱动方面,主要分为电驱动,电液驱动和气驱动三个技术路线。由于轻卡变速器的选换档力,分离力等比乘用车大,在AMT变速器的应用开发过程中,乘用车AMT的开发经验并不能对轻卡AMT的开发过程进行覆盖。加上当前轻卡AMT的市场成熟度欠缺,所以在开发过程中,有关控制策略和机械系统部件的匹配,还需要不断的探索和验证。本文描述了基于电液驱动执行机构的技术路线,针对开发过程中选档台架验证时出现的选档定位销异常磨损问题进行的分析和研究,最终解决了选档定位销的异常磨损问题。在解决问题的过程中,积累了系统变形的分析方法、测量方法和解决问题办法,本次在文中呈现出来,希望为读者解决类似问题提供一种思路,如有不妥之处,还请各位批评指正。

2 故障现象描述

在AMT总成进行选换档耐久台架试验过程中,出现选档定位销限位部分异常磨损。选档定位销被固定在壳体上,在选换档过程中,定位销限位端通过与变速器本体选档系统的拨头挡板接触,起到选档方向上的限位作用。选换档过程是这样的,AMT执行机构的选档推杆被驱动,进行轴向移动,带动变速器本体选换档组件轴向移动,到达预设位置后,AMT执行机构的换档推杆被驱动,进行轴向移动,带动变速器本体选换档组件周向转动,实现换档。

3 故障分析

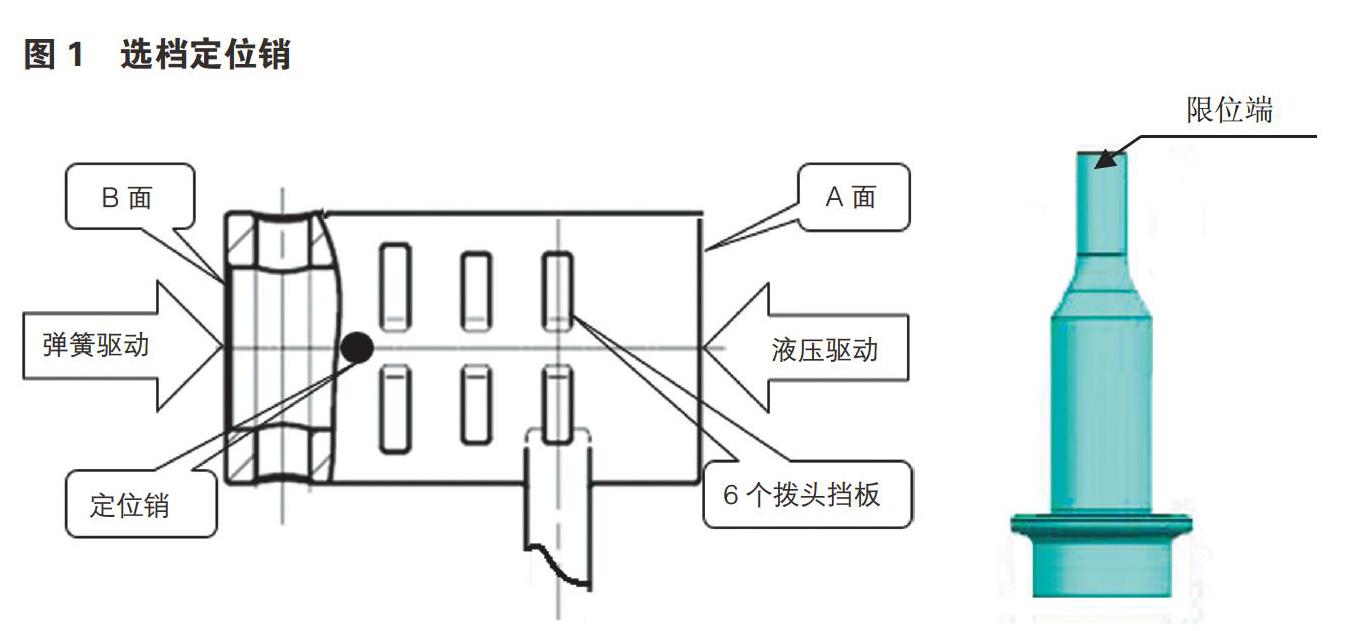

在对故障分析验证之前,我们必须先了解一下选换档自学习原理和过程,为我们后续的分析验证提供线索和排查参照。原理及示意图如图1:

装配后选档阀门关,弹簧驱动,A面和壳体接触。选档阀门开,液力驱动,液力驱动力大于弹簧力,B面和壳体接触,到某一档选档的初始位置。进行换档,换档到位后,撤换档力,选档液力同时撤掉,弹簧作用,选档定位销限位端接触拨头挡板。档位退出时,选档阀门开,液压压缩弹簧,移动程序中设定好的回退距离,使选档定位销中心和相邻的两个拨头挡板中线极尽重合,然后液压驱动,使拨头退出档位。从所述的选换档自学习原理可知,换档過程中,选档定位销限位端和拨头挡板之间是有间隙的,换档时不会出现换档过程中的异常磨损。自学习原理没有问题。

出现异常磨损,主要是换档过程中选档定位销和拨头挡板接触了。接下来,我们需要根据上述的选换档步骤及过程进行逐步检测排查验证,找到问题所在。

4 分析验证

①零件制造质量与自学习时移动距离设置

我们对相邻挡板间隙a和选档定位销限位端尺寸b的实际尺寸进行了测量,并计算出两者的间隙c。然后把c和在退档前,程序中设定的回退距离d,进行对比。满足以下逻辑公式:

d≈c/2 公式1

可以看出,零件尺寸和自学习设定移动距离符合要求,不会发生异常接触。

②TCU读数与执行机构实际位移之间的偏差确认

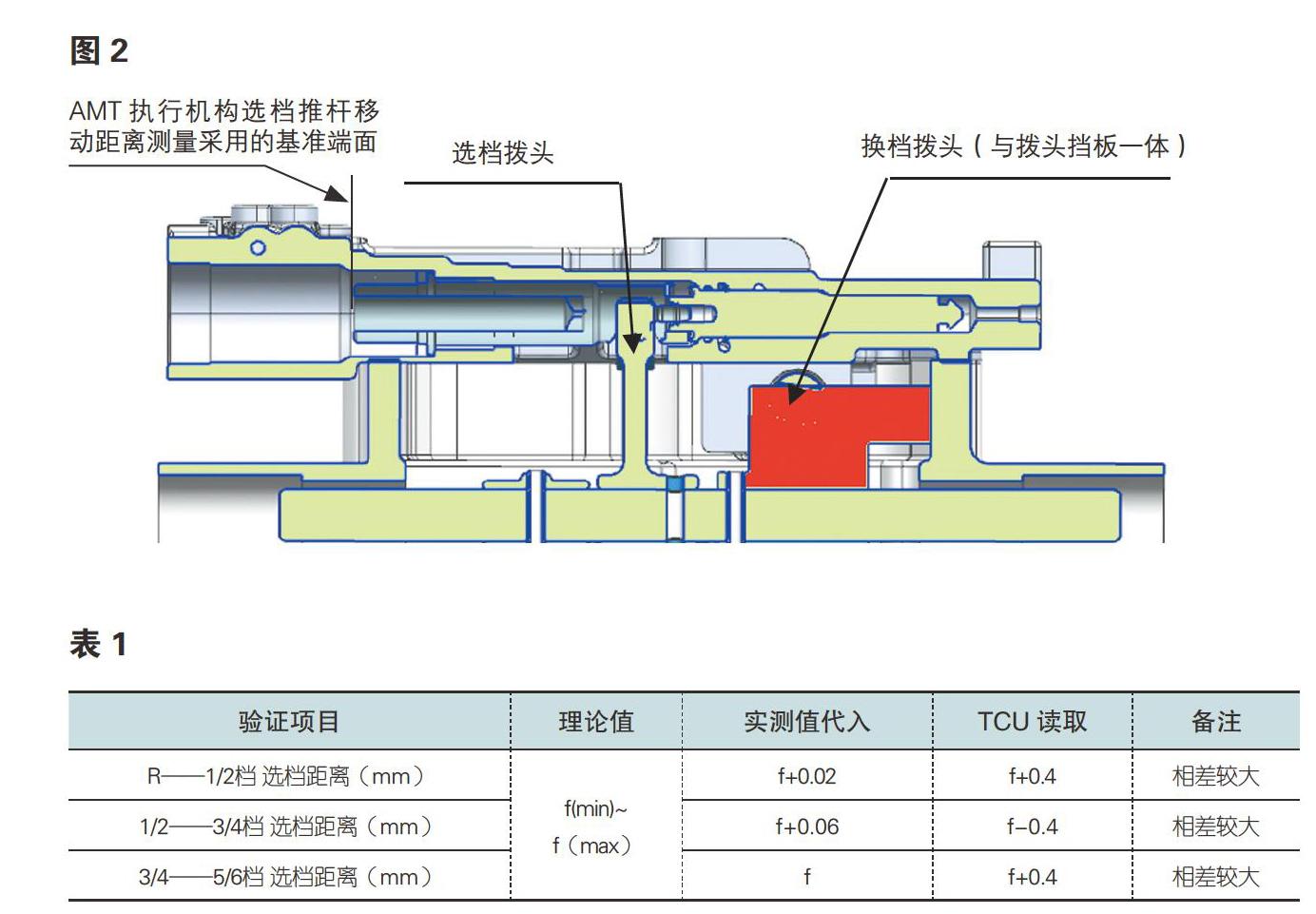

这里的偏差确认就是执行机构位移和TCU读数的一致性校核,我们把执行机构进行不完全拆解,用深度尺直接测量执行机构选档推杆的位移距离,然后与TCU的监测到的位移读数,进行对比。示意如图2所示:

通过比对,TCU读数和选档推杆实际位移相差存在0.02mm的误差,在可接受的范围内。我们需要进一步通过TCU读取在变速器总成选换档过程中,提取真实的选档行程与实测和理论值进行对比。

③执行机构在选档过程中的位移距离读取(表1)

由以上的两个调查可知,相关零部件的尺寸是合格的,TCU读取的数据也可以准确地反映选档推杆的真实位移,表1中选档行程的差异,说明执行机构选档推杆位移超过了定位销在相邻拨头挡板内的实际间隙。1/2档选档位置不准确,退档前的回退距离还是程序中设定的固定值,造成3/4档的位置不准,选档间隔f也是程序中不变的设定值,执行机构选档推杆向5/6选档位移动f后,5/6档选档位置也是不准确的。选档位置不准确,就无法保证换档过程中,选档定位销限位端与相邻拨头挡板的预留间隙,从而出现卡滞或挡板与定位销一直在接触摩擦。从选档行程数据的读取,可以了解到在选档过程中,选档系统组件在弹簧力的驱动下与固定在壳体上的选档定位销接触,并发生变形。选档策略对自学习过程中,退档前回退距离的设定,并没有考虑到选档系统的变形。造成选档位置学不准,导致换档时拨头挡板和选档定位销没有间隙,出现接触摩擦。这也是选档拨头磨损的根本原因,接下来对选档系统中的变形零件识别和系统综合变形量的调查分析,就成了解决选档定位销异常磨损问题的关键。

④系统受力后的变形分析

从图2中可以看出,液压驱动执行机构选档推杆,推杆驱动选档拨头,选档拨头带动选档组件移动,整个选档系统中,选档拨头和选档定位销限位端均会因为受到执行机构选档推杆驱动与拨头挡板的驱动产生变形。

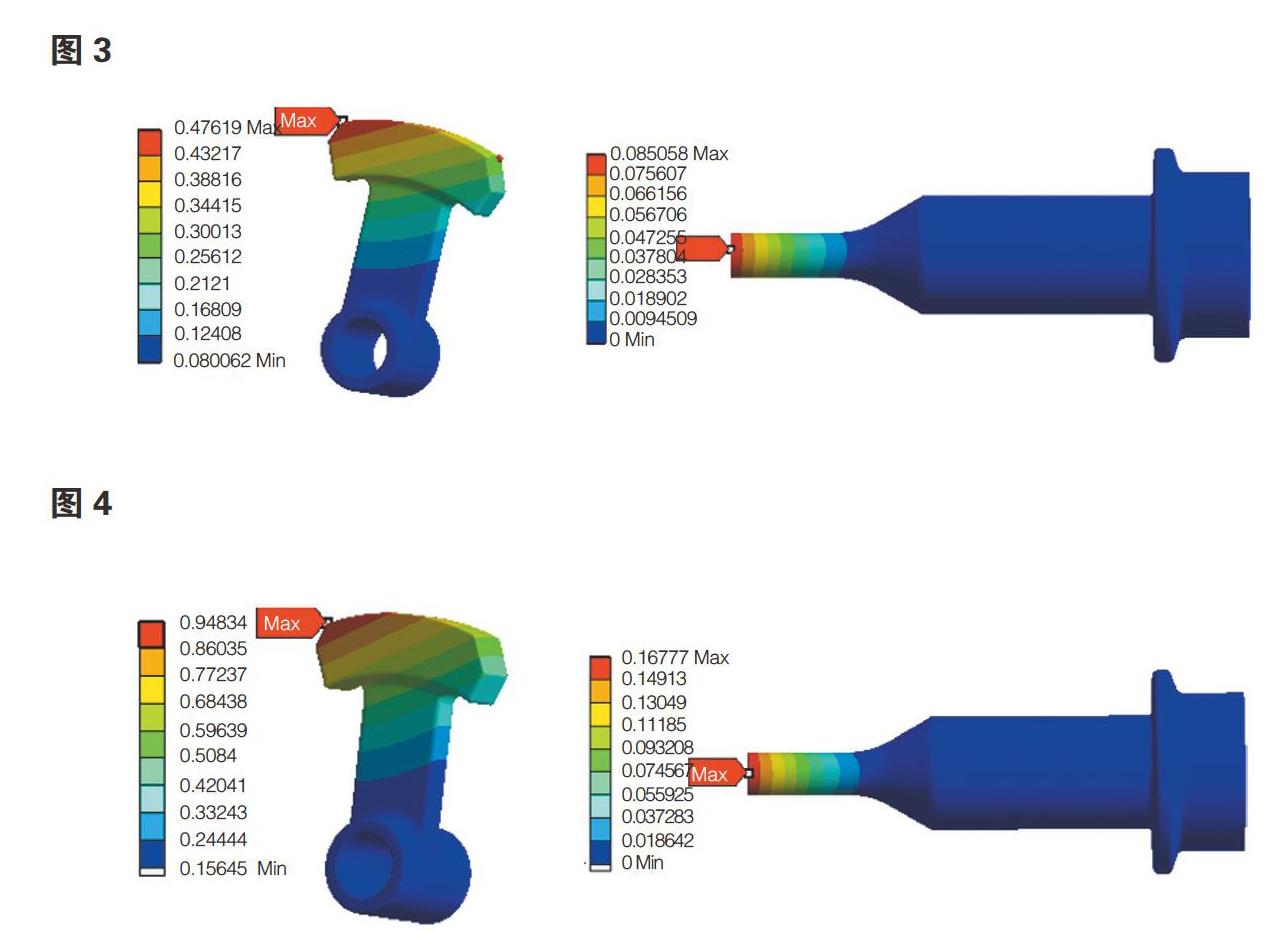

我们根据选档系统的配合关系,进行建模并对定位销进行固定约束,采用一倍和二倍的弹簧驱动力400N、800N,借助ANSYS工具进行CAE模拟分析,具体分析结果如下图所示:

受力400N时的分析结果(图3):

受力800N时的分析结果(图4):

从分析结果来看,在系统受400N的弹簧力时,选档系统反映到选档定位销限位端的等效变形为0.55mm。退档前回退距离设定值小于变形量,拨头挡板并没有真正离开定位销,在退档和进档过程中,选档定位销限位端和拨头挡板是一直接触的。考虑到装配间隙和系统刚度,实际的变形量还需要对系统进行实测。

⑤系统变形量实测

以最大模拟实际使用边界场景为原则,我们组装了一套选档系统,涉及零部件均为实测的合格零件。利用与之相配的KIT执行机构选档推杆,外加两个顶杆作为测试工装。在INSTRON试验机上进行了系统刚度测试,从0N~800N逐渐加力,分阶段记录下选换系统在不同受力下的变形。由于设备施加的压力为线性增加,无法实现步进式加力和停机,我们记录到的数据是非固定间隔的数据,尽管如此,这组数据的采集配合CAE分析数据,对选档学习策略的修正,同样起到了关键作用。

图5纸测试的数据及系统刚度趋势曲线和检测过程中的简图:

根据以上实物测试,不难发现,选档系统存在一个装配间隙0.42mm,当受力达到300~500N时,会有0.5~0.6mm的变形。那么这种变形在选档自学习的过程中,直接反映出来的就是TCU退档前设定的回退距离,应该包含系统变形和拨头挡板与选档定位销的间隙。

5 结论

通过上述5个步骤分析验证,我们发现选档定位销的异常磨损的根本原因是选档系统受弹簧力的变形导致。TCU及KIT执行机构在自学习时,退档前设定的回退距离小于选档系统的实际变形,造成自學习时选档位置不准,换档过程中选档定位销限位端和拨头挡板侧面接触摩擦,最终导致选档定位销的异常磨损。

6改进措施的实施

调整自学习策略,设选档回退量为B,不考虑系统变形的回退量为b,系统变形量为Δb,那么自学习时,选档自学习时设置的回退量B要满足以下公式:

B=b+Δb 公式2

按照公式,结合分析和实测的Δb,我们调整了选档自学习策略,并装配了一台总成进行了选换档耐久试验,试验完成后,选档定位销限位端未出现异常磨损。证明自学习的策略调整是成功的,同时也解决了当前的故障。

7 总结

随着轻型卡车动力技术的升级,除纯电动趋势外,传统动力也正以极快的速度由手动向自动推进。AMT技术在轻型卡车上的应用和推广,极具国内市场特色,既兼顾了用户对驾乘感受的追求,又兼顾了客户对经济成本的诉求。在这样的市场背景下,各个轻卡制造商都在争分夺秒地抢占市场先机,于此同时轻卡AMT技术并不成熟,较多是乘用车AMT技术的沿用和改进。本文正是在这种技术路线的拓展中,发现了商用车的应用场景与乘用车应用场景的差异(商用车需要的选换档循环更久,选换档力更大),明确了商用车AMT应用要重视系统变形因素,并解决了产品验证过程中出现的问题。希望在后续类似产品的开发和应用中,能给大家提供一种参考和思路。

参考文献:

[1]《AMT 控制技术》 机械工业出版社 刘贻樟著.