门窗饰板定位结构及匹配研究

2020-04-20程晓梦

程晓梦

摘 要:基于目前前后门窗饰板配合普遍存在的问题,以DTS(整车匹配技术标准)可达性和客户感知质量为最终目标,通过系统化的分析、对比,推进前后门窗饰板定位结构的改进,提供成本、质量相平衡的尺寸价值方案。

关键词:窗饰板;DTS;定位结构;重复性;稳定性

1 引言

随着汽车工业的发展,汽车的尺寸匹配越来越被消费者关注。消费者通过整车尺寸匹配状态来评价这款车或者这家汽车公司的制造水平。前后门区域的匹配是顾客最容易感受到也是最高频次关注到的区域,所以前后门区域的匹配是外饰匹配中非常重要和关键的一部分,因此尺寸工程必须掌握如何评估外饰的质量,如何找出影响质量的关键因素,如何找到最优的定位结构,最终达到顾客满意的匹配效果。

2 研究思路

在整车匹配过程中发现很多车型的前后门窗饰板配合存在很大波动,此位置又是消费者目视高频区域,很容易引起客户抱怨。本课题以尺寸配合可达性和提高感知质量为目标,通过系统地从门窗饰板零件结构和定位方面进行分析研究,提炼出有利于提高尺寸稳定性的零件定位策略,从而提高整车尺寸匹配状态。

3 标准制定

根据整车制造工艺能力及客户对此位置感知质量的要求,目前主流的尺寸控制要求一般为间隙要求+/-1.25mm//1.25mm,平整度要求+/-1.25mm//1.25mm。

4 尺寸链和VA计算结果

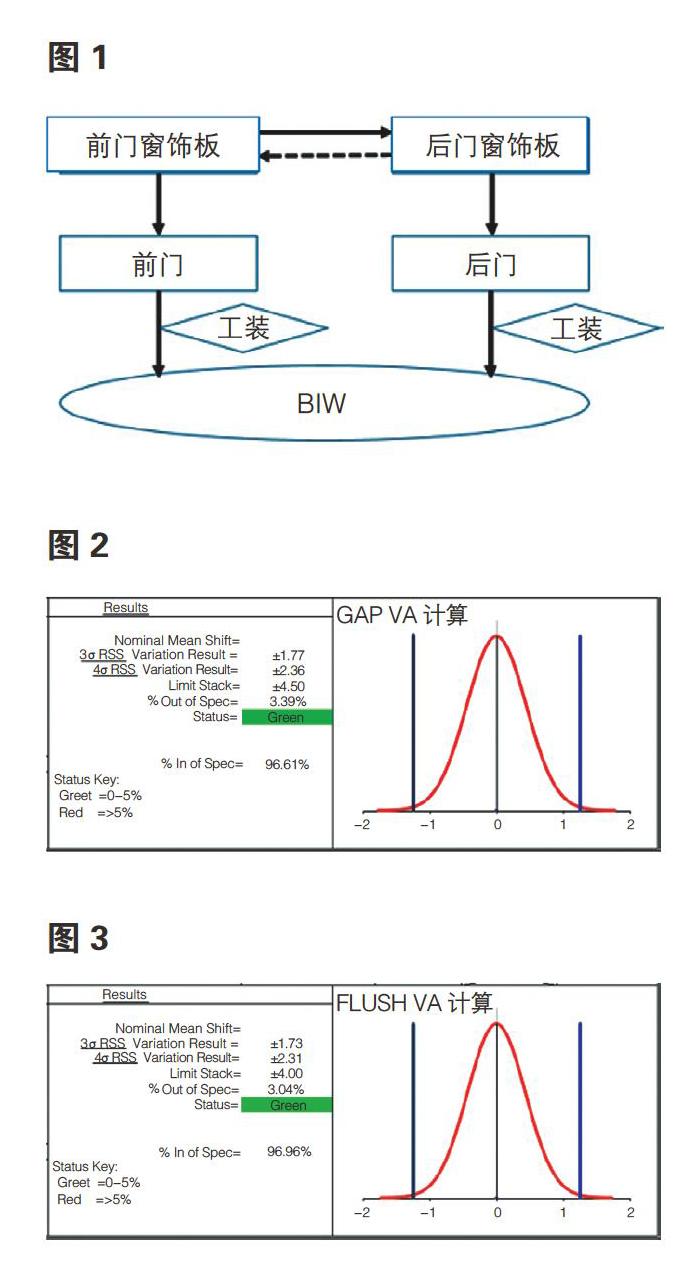

通过尺寸链(图1)和VA(图2、图3)计算结果可以看出,尺寸匹配可达性是通过的。

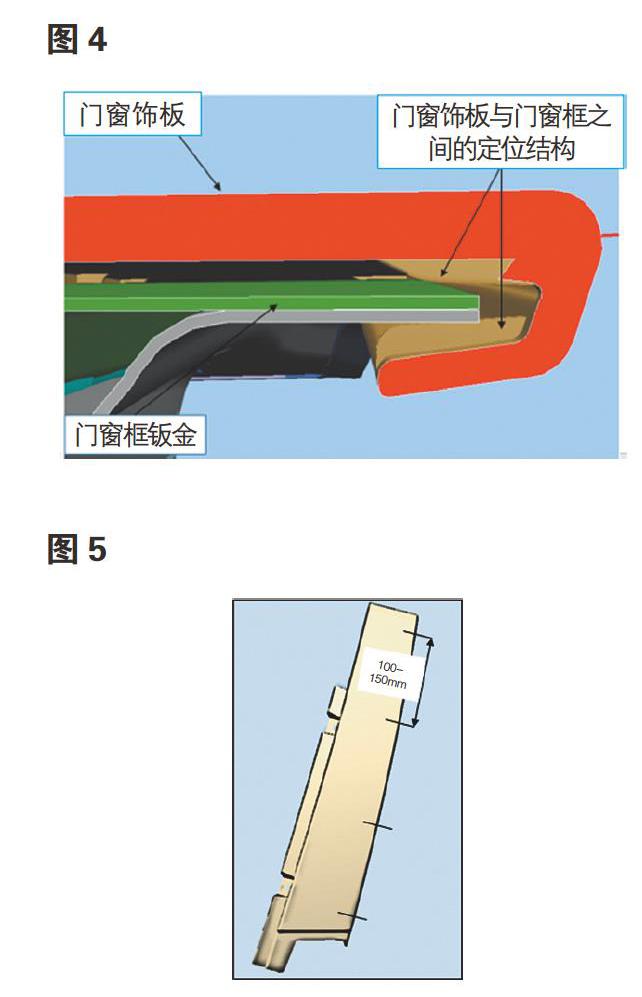

5 门窗饰板C/C向定位策略研究

通过多车型对比分析,目前主流的门窗饰板C/C向定位都是基于门窗框定位,在门窗饰板与门窗框C形卡接位置增加定位筋结构(图4),建议定位筋之间的距离控制在100-150之间(图5),距离太短容易出现安装困难问题,距离太长会导致两条筋位中间位置下榻,起不到定位作用。通过对门窗框定位面尺寸控制,以及前后门C/C向的调整达到门窗饰板flush匹配的的DTS要求。

在整车匹配中如何满足匹配要求:

1、窗框零件尺寸控制;

2、门总成此位置的尺寸控制;

3、门窗饰板零件尺寸的控制;

4、车身前后门窗框flush尺寸控制;

5、总装终调对前后门门窗饰板flush匹配的最终调整控制。

6 门窗饰板F/A向定位策略研究

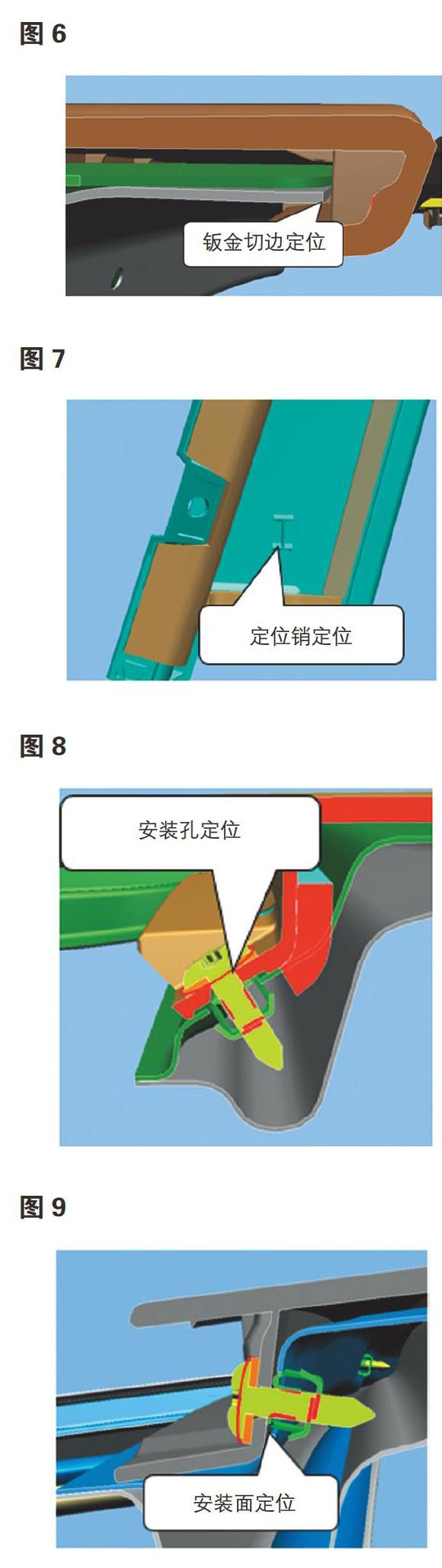

通过对主流车型的调查研究,目前门窗饰板F/A向定位结构主要有四种:

1、钣金切边定位(图6);

2、定位销定位(图7);

3、安装孔定位(图8);

4、安装面定位(图9)。

下面将通过对这四种定位结构进行分析对比,从而找出最优的定位方案。

评价定位结构稳定性最重要的一个指标就是零件重复性,四种定位结构重复性数据如表1-表4:

通过重复性数据收集分析,定位面定位结构最稳定,其次是定位销和钣金翻边定位,安装孔定位最不稳定,所以在设计方案中避免定位孔定位的定位结构。

剩余三种定位结构我们从工艺、模具、材料、造型、表面质量等几个维度来评估这三种定位结构的优劣,从而选出最优的定位方案(表5)。

通過对比发现安装面定位对工艺、模具、外观等方面的影响最小,比较推荐的一种定位结构。

7 总结

本文通过对前后门门窗饰板定位结构系统的分析,从安装重复性、工艺、模具、材料强度、外观等方面做了详细的对比分析,指导设计选择最优的定位方案,从而达到质量、成本相协调的策略。

参考文献:

[1]GD&T基础及应用;2013版.

[2]汽车主要尺寸测量方法(GB/T 12673-1990);1991版.

[3]汽车设计(第四版)2017版.