运用SPC开展扭矩控制过程能力提升案例浅析

2020-04-20姜磊郭维夏李龙龙

姜磊 郭维夏 李龙龙

摘 要:本文以上汽通用五菱总装车间压缩机支架固定螺栓扭矩为例,运用SPC对扭矩过程控制能力进行分析,并在此基础上开展问题分析与解决。

关键词:SPC;CP;(制造过程精密度);CPK(制造过程能力指数);均值极差图;动态扭矩;静态扭矩

1 引言

汽车制造工厂通常使用QCOS开展扭矩监控,监控扭矩为静态扭矩,当QCOS检测扭矩不合格时,首先要对动态扭矩拧紧的过程能力进行分析,在工厂中通常采用SPC对拧紧过程能力进行分析,生产中的总变差通常由94%的普通原因+6%的特殊原因导致,对于扭矩质量控制而言,就是要消除94%的普通原因,以持续改进质量。

2 运用SPC分析实例

以总装车间压缩机支架连接螺栓扭矩为具体案例进行分析,发动机分装线在6月上半旬开展QCOS测量时,发现6次CN112、CN050V压缩机支架固定栓扭矩超标,车间对于该拧紧点的制造过程能力开展分析(表1)。

在开展SPC分析前,需要选定子组样本容量,并选择合适的工具开展数据测量:

每个子组都是一个样本,样本量越大,控制图就会越敏感,发现偏移的能力越强,但是两本量过大,数据收集的负担越重,所以综合考虑,子组的容量通常设定为5,数据收集条件好的工厂或车间可以设置为更高。在取样过程中,为了数据的有效性,可以每个班次取一个子组数据,但是子组数据必须是测量的连续n台车(本文中n=5)。在扭矩测量工具的选择上,不能用指针扳手作为测量工具,需要选择精度高的手动扳手配合动态扭矩传感器进行测量。

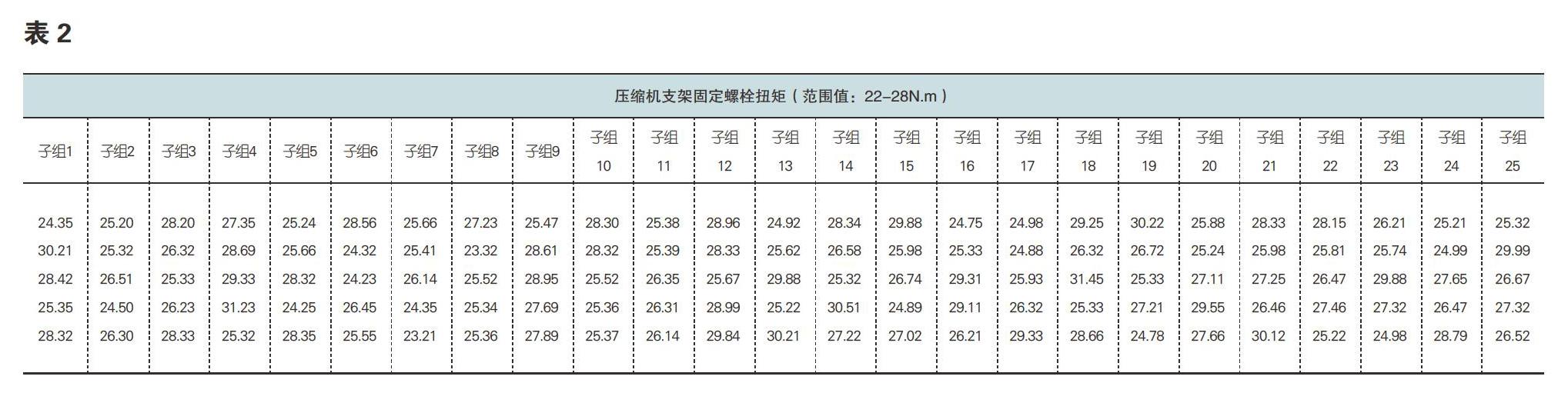

通过数据测量,收集到如下数据(表2):

关于控制图生成的方式主要有两种,一种是手动计算,这类计算在相关手册、SPC文件中有详细公式与相关系数查询方法,本文不做介绍。本文计算的方法是将以上数据导入Minitab中进行计算,直接生成如控制图1:

将以上数据导入Minitab中,生成如下控制图,并对过程能力图和均值极差图开展过程能力分析:

3 对扭矩偏大的问题开展原因分析并进行问题解决

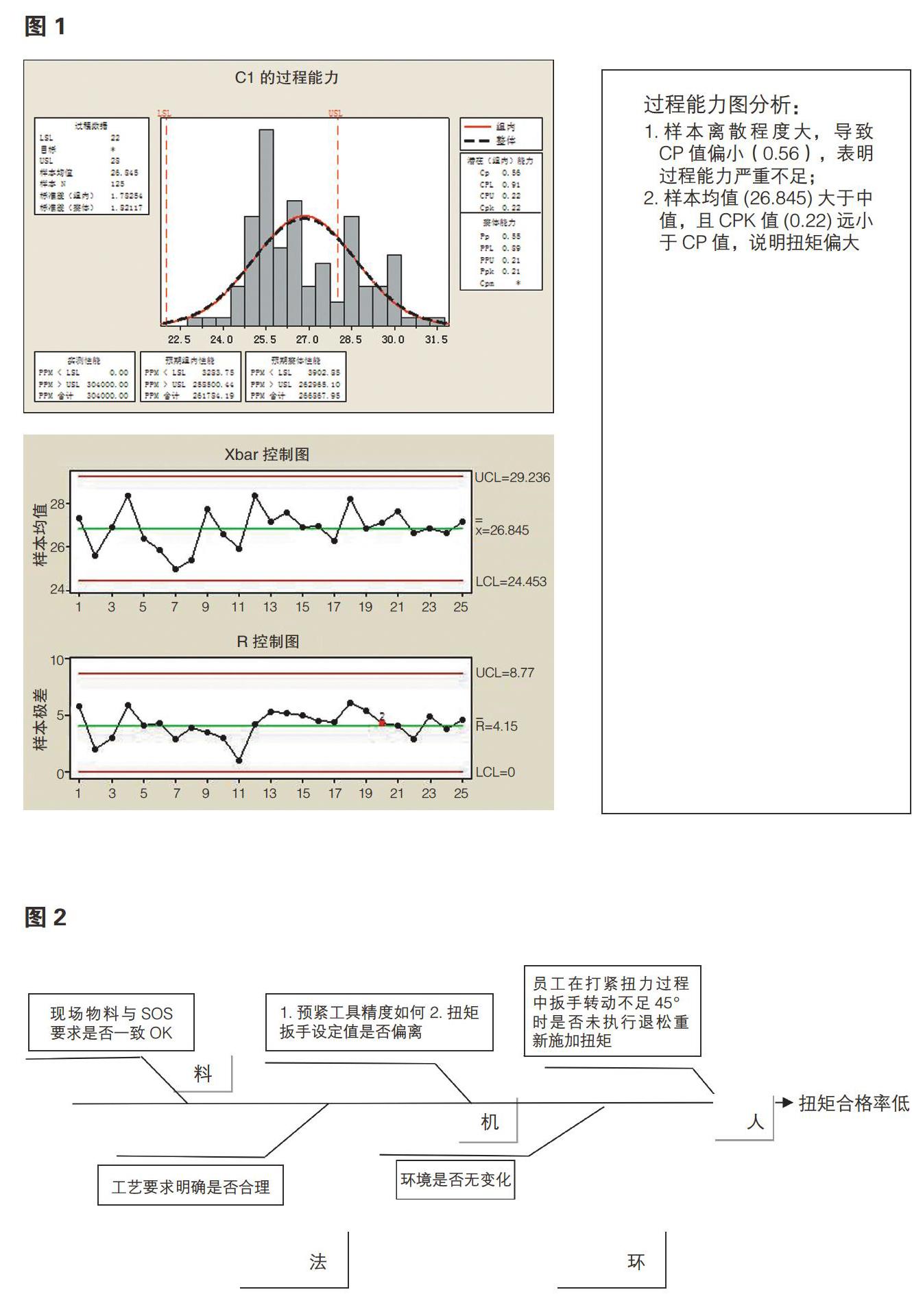

在整车工厂中,扭矩质量的主要因素分为人、机、料、法、环五个因素,分析这5个因素常用的分析工具为鱼骨图,在这里,我们也用鱼骨图对本案例开展原因分析(图2)。

车间内部针对以上因素逐一开展分析,针对存在偏差的因素,再进行要因筛选

原因分析结论:

1.用冲击势电枪预紧,预紧力波动大,导致过程能力不足——要因一

2.查看现场员工操作,打紧压缩机扭力员工在打紧扭力过程中扳手转动不足45°时未执行退松重打,造成扭矩偏大——要因二

措施制定:

针对要因一:更换原有的预拧紧工具,将冲击式电枪为博世定扭电枪

针对要因二:重复培训员工在施加扭矩过程中扳手转动不足45°时执行退松重新施加扭矩(表3)。

4 对措施执行后的数据进行分析

措施执行后,每一小时连续测量5台车动态扭矩并进行记录,连续测量25个有效工时数据记录如下:

将数据导入Minitab中进行分析,得到如控制图3:

过程能力改善:

CPK=3.00,过程能力由D级提升到A++级,后续可对QCOS开展管理成本优化,降低抽检频率,节约管理成本。

5 总结

目前各个整车工厂都在運用SPC开展扭矩过程控制能力分析,但SPC只是一个分析工具,只有结合5W、鱼骨图等问题解决工具对具体扭矩点开展问题解决,才能够有效地提升扭矩过程控制能力,形成问题的闭环解决。

参考文献:

[1]李明.浅谈SPC技术及应用[J].汽车实用技术,2019(18):276-278.

[1]李东波.SPC在过程控制中的应用[J].机械工业标准化与质量,2019(08):45-50.

[1]孙凯,孙腾琳,黄雷,鲍子胜,徐习亮,王健.SPC在质量管理中的探索创新与应用[J].电子世界,2019(14):23-24+27.