基于摆锤试验的安全气囊优化

2020-04-20孙宇饶思贤高成舟

孙宇 饶思贤 高成舟

摘 要:随着世界汽车保有量的增多,交通事故发生率越来越高,汽车的被动安全性已引起了人们的广泛的重视。汽车安全气囊在前期的开发过程中需要进行多次台车、实车的碰撞试验,试验成本较高。为了减少后期优化的部分参数,通过摆锤试验优化后再进行台车、实车模拟试验,也大大降低了开发成本。

关键词:摆锤试验;安全气囊;优化

1 引言

汽车安全气囊的开发需要对气囊参数进行优化,虽然仿真在一定程度上缩减了试验数量,减少了前期开发的成本,加快了开发周期,但是大量的静态展开试验、台车试验、实车碰撞试验仍然是必不可少的[1]。为了尽可能的在静态展开试验后,减少台车试验、实车碰撞试验的次数,通过摆锤试验将部分参数提前优化,减少之后的试验费用[2]。通过多次摆锤试验的比对分析,对充气器的型号、气袋的拉带长度、气袋的排气孔直径提前做一个初步的优化。

2 摆锤试验方法

2.1 摆锤模型的搭建

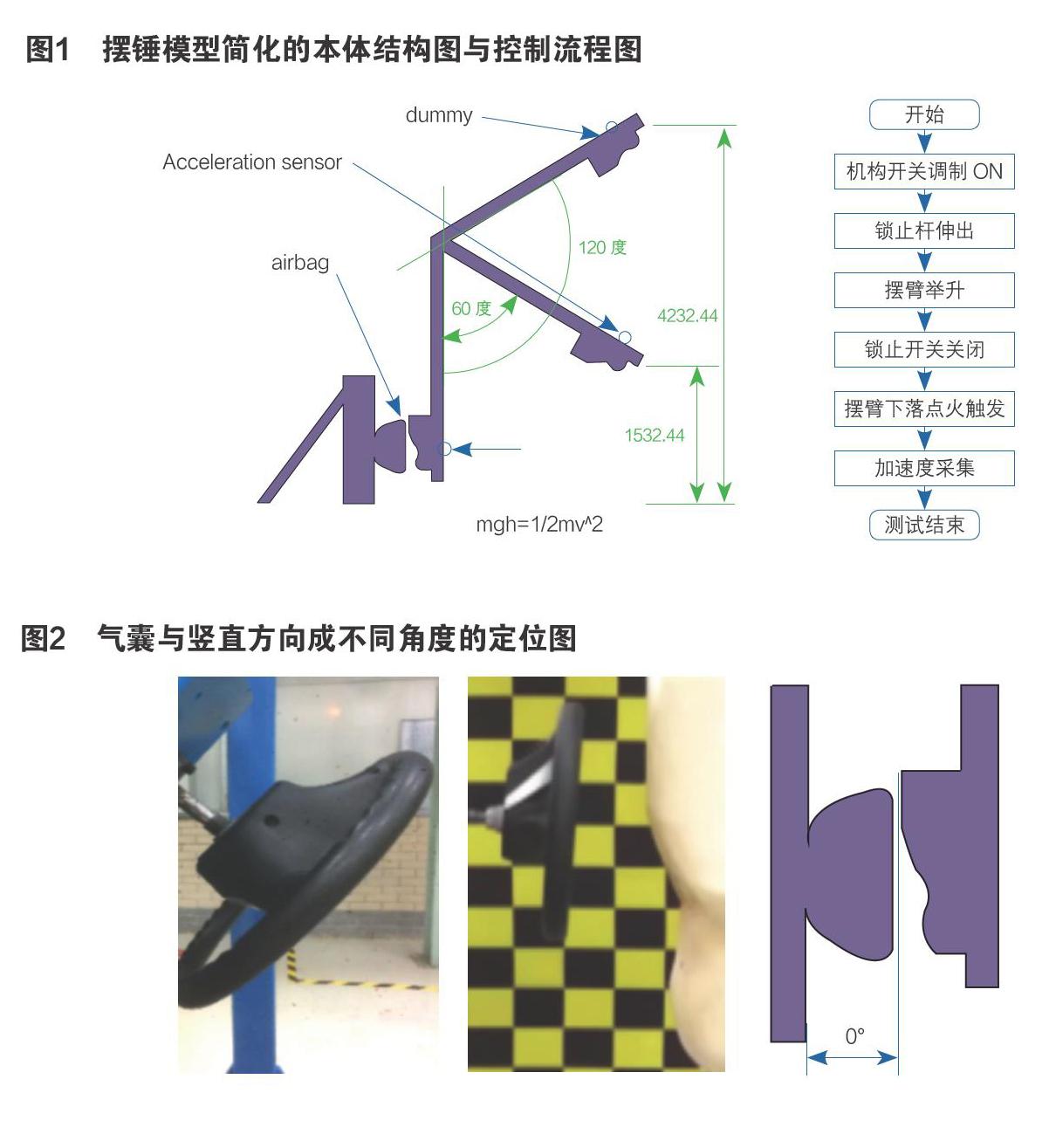

为整车约束系统开发,需要在碰撞前期定义零部件性能参数,以确保碰撞能量可以被合理的分配于各零部件上,减少成员受伤机率,故须充分了解气囊模块的物理特性,并以摆锤试验机作为物理实验,摆锤试验所获得的物理数据做出分析。摆锤模型就是利用能量守恒的物理公式而搭建的物理试验装置。总体结构配置有工装、检测系统、位移系统、电气控制系统、安全系统。采用工装定位零件,采用导轨移动治具板,采用高速相机记录爆破的过程,采用加速度传感器测量摆锤下落的速度。采用治具定位气囊以保证气囊的精准定位,采用加速度传感器检测摆锤下落的速度。对摆锤系统而言,需要定义摆臂等效质量,通过摆臂高度定义撞击速度,定义摆臂的长度,对质心位置设计可固定加速度传感器基座。对于控制系统而言,需要运用控制系统与软件匹配进行循环检查与确认。摆锤模型简化的本体结构与控制流程如下图1所示。

2.2 试验气囊的定位

可以根据气囊开发的需要,自由调整气囊展开与假人接触的平面与竖直方向的夹角来模拟实际碰撞时真人与气囊的接触情况。根据本次开发的需要,考虑到人偶与气囊的接触为硬性接触,且气囊展开时会与人偶表面有相对滑移,设置的接触面与竖直方向的夹角为0°。人偶的质心位置与方向盘下边缘保持水平。在气囊未展开之前,人偶胸部与方向盘安装的模组表面预留一个气囊充饱的厚度。

气囊与竖直方向成不同角度的定位如下图2所示。

2.3 高速相机及数据采集系统设置

高速相机、传感器、数据采集系统是摆锤试验的数据测量与分析的重要工具。高速相机:对摆锤撞击过程进行记录,以便于后期观察分析,架设高速相机两台。传感器:我们得到的所有数据都是通过传感器得到,摆锤试验所用的传感器有安装在人偶头部的单轴传感器,有安装在质心位置的三轴传感器,这两个传感器采集撞击加速度数据。还有位于摆臂一侧的两个光电传感器,一者为触发点火信号,一者为采集人偶与气囊刚好接触时刻的速度。数据采集系统:采集系统的精度高,得到的数据误差小,试验更准确,测量设备定期校准,操作设备的工程技术人员要技术精湛且经验丰富。本次试验采用松下GX系列高速相机、三菱PLC编程的数据采集系统。

3 安全气囊的摆锤试验优化

3.1 优化试验方法

在摆锤试验中,利用传感器以及数据采集系统采集撞击加速度指标,高速相机在多角度对试验过程进行影像记录。记录的影像能够详细地再现摆锤与气囊的撞击过程,观察气囊的运动状态、气囊的破壳露白时间、气囊的全充饱时间、胸部与气囊接触时刻、通过撞击加速度曲线进行综合分析,对泄气孔的大小、拉带的长短进行修改[3]。如此往复,直到气囊达到最佳的吸能效果。

3.2 优化试验分析

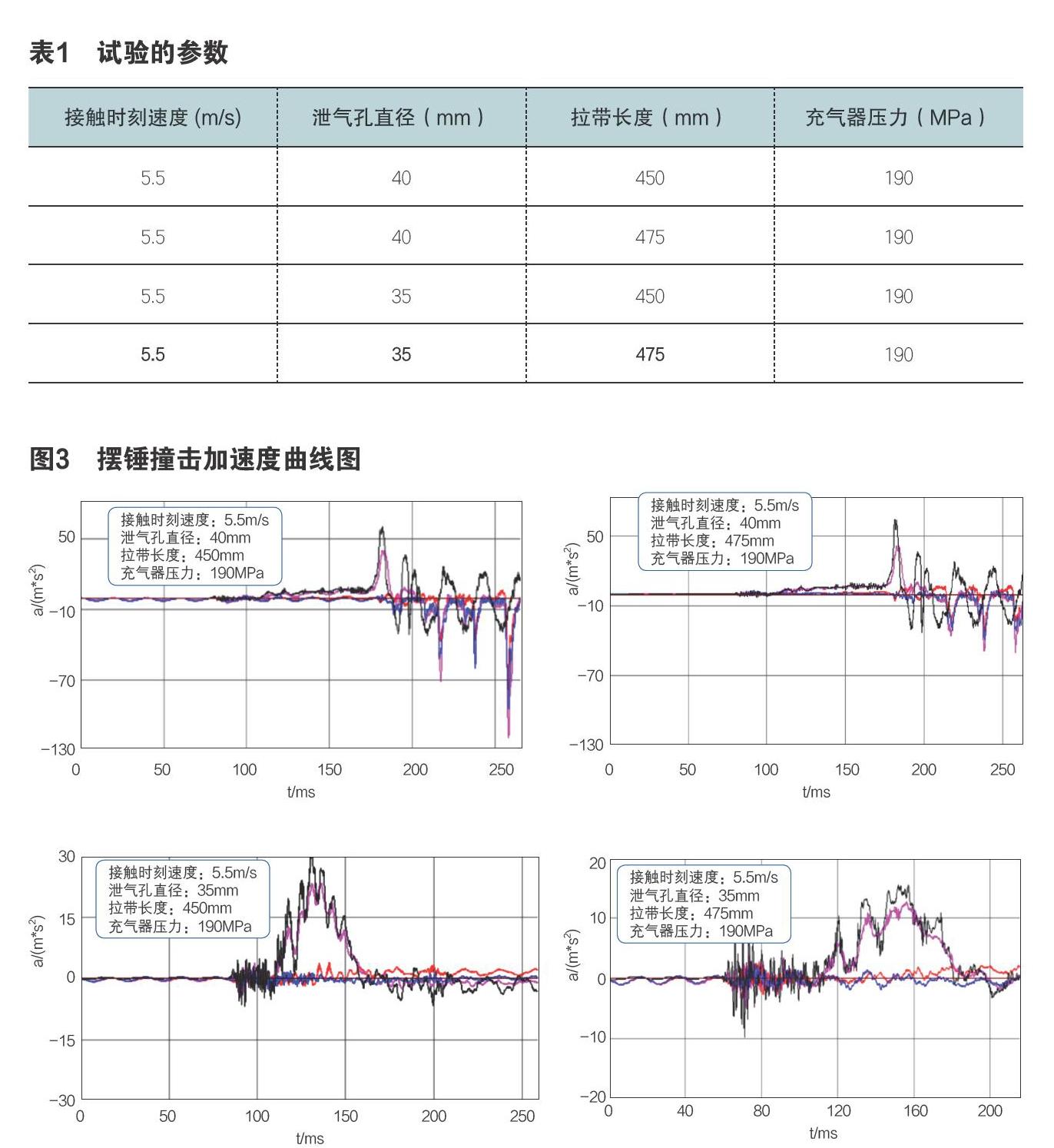

摆锤优化试验在气囊展开表面与竖直方向成0°角、摆锤与气囊表面刚好接触时速度为5.5m/s、充气器压力为190 MPa的情况下进行了4次试验,试验的参数如下表1所示。

4次试验的加速度曲线图如下图3所示。

选用排气孔直径为40mm的气囊袋,试验结果顯示在预设的撞击速度下,人偶与气囊在110ms的延时后开始接触,接触后由于气袋充饱后发生振荡而跟随人偶回摆,使得在110ms到175ms之间气囊没有起到吸能的效果。在175ms到185ms之间,气囊由于泄气孔的直径过大或者充气器峰值压力过小,导致气体快速泄完,使得在185ms时刻之后,人偶与气囊框架发生了硬性接触。选用泄气孔直径为35mm的气囊进行试验。泄气孔直径为35mm的试验结果显示,在相同撞击速度下,在110ms到170ms之间,气囊的吸能效果比较理想,但是加速度峰值仍然过大,人偶承受的冲击也会比较大。将拉带长度改为475mm,在110ms到180ms之间,气囊的吸能效果比较理想,且加速度峰值也相对降低,人偶承受的冲击也相对减缓。通过4次试验比对分析,优化泄气孔直径、拉带长度,能很好地提升气囊的吸能效果。

4 总结

通过建立搭建摆锤试验,利用数据分析及影像分析,通过修改泄气孔直径、拉带长度参数对驾驶室安全气囊进行优化分析,提高气囊的吸能效果、保护作用。并且一定程度上缩减了试验数量,减少了前期开发的成本,加快了开发周期。

参考文献:

[1]田玉耕.基于台车试验的汽车安全气囊优化[J].农机使用与维修,2009(6):28-30.

[2]王清,段敏.基于台车试验的汽车安全气囊参数优化[J].汽车实用技术,2017(22):108-109.

[3]白中浩,龙瑶,王玉龙.安全气囊起爆模拟试验研究[J].汽车工程,2014(12):1483-1487.