氨制冷节能技术在啤酒制造企业中的应用

2020-04-20

(广州南沙珠江啤酒有限公司,广东 广州 511462)

0 引言

近年来,通过国际货币资本不断涌入,国内各啤酒企业规模显现出不断扩大的趋势。制冷系统在各啤酒生产企业中是用电的耗能大户,因而制冷节能技术的应用从经济、节能方面考虑对于啤酒生产企业来说就显得尤为重要。

1 企业氨制冷系统总体生产用冷需求

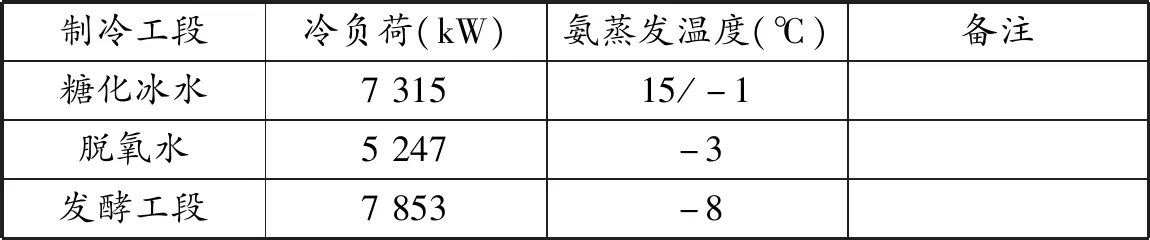

1.1 30万t啤酒企业氨制冷系统生产冷负荷需求(如表1)

表1 30万t产能啤酒企业的氨制冷系统负荷情况

1.2 各生产系统用冷具体工艺及用冷要求

糖化制冰水工段要求需采用2 ℃的冰水进行热麦汁的冷却;脱氧水工段要求能达到2 ℃的出水温度,发酵清酒工段及酵母培养酵母贮存等采用的是-7 ℃的氨液冷却;啤酒激冷工段要求能达到-1 ℃的出酒温度,酒花储存库要求2 ℃~5 ℃的室温,由冷冻站氨泵供-7 ℃的氨液去酒花库冷风机,供氨站氨泵出口压力约为0.75 MPa。

2 啤酒制冷系统节能技术的应用

2.1 制冷系统采用氨液直接冷却用冷终端

在啤酒的生产工艺中,为使整个制冷系统能达到节能、高效的运行,对啤酒生产工艺的重大用冷点如发酵罐、清酒罐、酵母及扩培系统均在设计中采用用低温的氨液直接和需冷却的用冷端进行直接换热的模式进行高效的热交换,这同比采用二次热交换的载冷剂间接冷却将使系统更加节能。其中发酵、清酒及酵母培养贮存等,均采用-7 ℃的氨液,由冷冻站氨泵供液,供氨压力约为0.75 MPa。

氨的热工性能较其他制冷剂热性能好,单位容积制冷量高,氨直冷系统最为省电,系统如果采用氨与酒精水经板式换热器进行热交换需要求蒸发温度低将导致综合能效高于氨直冷,氨直冷系统同比氨间冷却系统将节约电耗30%以上。

2.2 啤酒糖化制冰水系统采用复叠式制冷系统

按啤酒企业制冷系统的用冷分片,其中糖化系统的制冰水所消耗的电耗又是占整个制冷系统的半壁江山,考虑到节省综合能耗的需要,故对糖化制冰水采用复叠式制冷技术加重力供氨形式相结合的模块式制冷系统。具体制冰水过程为利用高温、低温两套制冰水模块式制冷换热装置先将30 ℃酿造水降至15 ℃,再将15 ℃冷水制成4 ℃冰水。以糖化用冷需求每小时制200 t的4 ℃冰水为基准进行能耗核算,制冰水高温段采用高温机制冷,蒸发温度在13 ℃左右,具有比低温机更高的制冷效率,而总需冷量的58%在高温段完成。由计算可知,一段法制冰水在满足制冷需求并有14%裕度的情况下配置制冷机总电机功率为1 750 kW,而两段法制冰水在满足制冷需求并有15%的裕量的情况下,配置制冷机总电机功率为1 254 kW。采用直接制成4 ℃冰水设备每m3冰水耗电约7.5 kWh,采用复叠式制冷模式制冰水每吨冰水耗电约5.3 kWh,每吨冰水耗电量降低了2.2 kWh。从功率配置的角度可以看出,采用两段法制冰水更能达到降低能耗的目的。

2.3 啤酒发酵、糖化、高浓制冷资源整合,实现机组高效运行

啤酒企业在实际的生产过程中的用冷需求是动态结构的,糖化生产所需求的冰水用量会伴随投料每锅冷却之间的生产间隙而有所调整,而发酵系统的用冷的总量也会伴随着发酵罐、扩培罐等用冷终端的急降温或保温而出现不同的用冷负荷的波动,面对两个原本独立的制冷与用冷系统,如何进行系统资源的整合而达到机组高效运行,可采用将发酵制冷机组与糖化制冷机组进行系统的联通,通过机组的回气管道的相联通来达到系统的相互之间的共享互通,当某个系统的制冷压缩机不在满载状态下运行时,可通过管道系统的相关阀门的开启联通来达到制冷机的满负荷、高效率的投入运行。

2.4 采用电网的错峰用电加冰水储冷技术相结合节能模式

高峰期用电,会造成电网负荷的骤增,会让电网不堪重负发生停电事故等,影响企业的正常和安全生产。国家供电部门大力倡导企业能根据电网负荷的周期波动特性,通过企业自身进行一系列行之有效的技术措施,将企业自身用电高峰期的部分负荷转移到用电低谷期,并给予企业特别优惠电价以平衡电网用电高峰期和用电低谷期的符合落差,实现资源的优化配置。啤酒糖化工艺生产所需的4 ℃低温冰水是制冷站电耗的重要组成部分,为使制冰水电耗以最低的成本达到满足生产用水的需求,系统采用了储冷技术与错峰用电相结合的模式。

2.5 系统中设置自动型空气分离器

在制冷系统中,无论采用何种制冷剂或者在何种压力或温度条件下,制冷系统中都会不可避免地进入不凝性气体。系统中的不凝性气体会导致制冷系统效率下降、能耗增加、制冷量降低、系统运行费用增加 。特别是在炎热的夏季,空气的存在甚至可能使得冷凝压力过高而造成系统无法正常运行。为确保氨制冷系统的设计制冷量并防止系统各区域出现不凝性气体的集聚,因此氨制冷中设置能自动运行并连续不断的将系统中不凝性气体从制冷系统中分离并排出系统的多点自动空气分离器设备,对降低制冷系统冷凝压力,维持系统在最经济性的状况下运转起到至关重要的作用。因氨制冷系统大,需排放不凝性气体的点多,其中单蒸发式冷凝器21台、高压储罐5台,因此我们采用世界制冷专家DANFOSS的2台自动空气分离设备,通过自动空气分离设备的连续运行,大大减少制冷系统的不凝性气的存在,使系统达到节能的效果。

2.6 氨制冷系统选用高效节能蒸发式节能冷凝器

氨系统蒸发式冷凝器的冷却原理就是利用喷淋水蒸发吸热,将管内的制冷剂由气态冷却为液态。它与传统的风冷相比较,在噪音控制、节水控制和换热效率上有了很大的提高。蒸发式冷凝器在设计制作的时候,把冷却塔、冷凝器、循环水存储池、水泵和水管设计成为一体,进行有效的结合。一方面选用蒸发式冷凝器综合运行能耗低,它与传统的风冷式冷凝器相比较,冷凝温度在湿球设计温度8.3 ℃以内压缩机功率节省至少10%的功耗,风机功率为风冷式风机功率的1/3,水泵的功率大约是冷却塔水泵功率的1/4。另一方面蒸发式冷凝器整体运行费用低,它将冷却塔、水泵有效的结合为一体,降低单独部件的安装费用。整套设备功耗降低,维护费用和设备消耗费用相对减少。

3 结语

随着啤酒行业的迅速发展,其生产所配套的制冷节能技术在企业的实体应用也将越来越显重要。从能源利用的角度来分析,啤酒生产企业制冷电耗的运行成本的降低在选择制冷系统的节能技术有非常紧迫的社会意义,它将是企业生存发展的一个永恒的话题,啤酒企业氨制冷系统应尽可能选择更多的国内外的先进节能技术应用到制冷系统中,以使制冷的综合运行电耗达到20 kWh/t,甚至更低的国际先进消耗水平。