事故树分析在预防铝棒深井铸造爆炸事故中的应用

2020-04-20任延学

任延学

(滨州市安全评价中心,山东 滨州 256600)

国内铝棒深井铸造加工企业曾发生过多次铝液泄漏爆炸事故。例如,2018年4月3日,永济市云海铝业有限公司因铝液失控流入铸井导致爆炸,造成3死3伤。2018年8月28日,江阴市易泽铝业有限公司铸造车间在铝棒浇铸作业时,铝液流入深井导致爆炸事故,造成5人死亡,1人重伤。

本文针对铝棒深井铸造作业中可能出现的铝液爆炸事故,借鉴和分析上述事故发生的原因,确定事故树顶上事件、中间事件和各基本事件并建立事故树。通过事故树分析,找出最小割集、最小径集,判别各基本事件的重要度,确定风险预防和控制措施,为铝棒深井铸造企业加强铸造作业安全管理提供依据。

1 事故原因剖析

根据《江阴市易泽铝业有限公司“8.28”较大爆炸事故调查报告》[1]可知,该起事故的直接原因为:“1#浇铸井内东3#钢丝绳异常(断丝或断股)致铸造底座失稳倾斜,导致其他钢丝绳承载加大,底座进一步倾斜,造成浇铸过程中的大量铝棒脱棒;作业人员疏于观察,未能及时发现和处置这一重大事故隐患;铸造盘上的大量铝液瞬间倾倒进入冷却水内,高温铝液与冷却水发生剧烈反应,在半密闭空间瞬间积聚大量能量,形成猛烈蒸汽爆炸。”

由此可知,此类爆炸事故的前提是大量高温铝液失控流入铸造深井。我们尚需要进一步找出导致高温铝液失控的原因,江阴市易泽铝业有限公司爆炸事故是因为铸造盘钢丝绳断裂、人员未及时发现或处置不当导致溜槽内铝液持续进入深井。我们经过收集其他事故案例和采用预先危险性分析可知,熔炼炉炉眼砖放铝口损坏可造成铝液大量外泄,容易造成铝液进入井内;堵放铝口的溜眼钎子如果意外脱落,也导致炉内铝水流入溜槽。另外,考虑停水、停电的意外情况,若无应急水保证结晶器冷却效果,溜槽内的铝液未经结晶可直接流入井内。以上事故原因,均可作为本次事故树分析的基本事件。

2 事故树分析

采用事故树分析(FTA)方法对铝液流入铸造深井爆炸进行分析。事故树(FTA)也称故障树,是一种描述事故因果关系的有方向的“树”,是安全系统工程中重要的分析方法之一。它能对各种系统的危险性进行识别评价,既适用于定性评价,又适用于定量评价。

2.1 事故树分析步骤[2]

①确定顶上事件。②熟悉分析系统。③调查事故原因。④绘制事故树图。⑤事故树的定性分析。⑥事故树的定量分析。⑦制订安全对策。

2.2 建立事故树

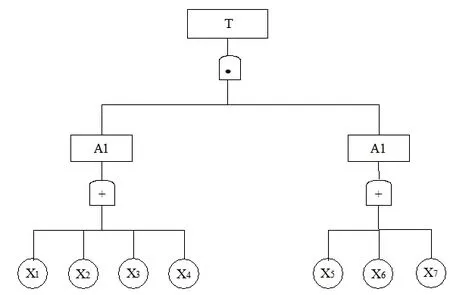

图1 铝液流入深井爆炸事故树

T――铝液流入深井爆炸;A1――铝液泄漏;A2――未能有效控制铝液;X1――铸造盘钢丝绳断裂;X2――炉眼砖放铝口损坏;X3――溜眼钎子意外脱落;X4――意外停水、停电;X5――人员未及时发现;X6――人员应急处置不当;X7――未配备应急器材、物资。

2.3 事故树定性分析

2.3.1 事故树的最小割集分析

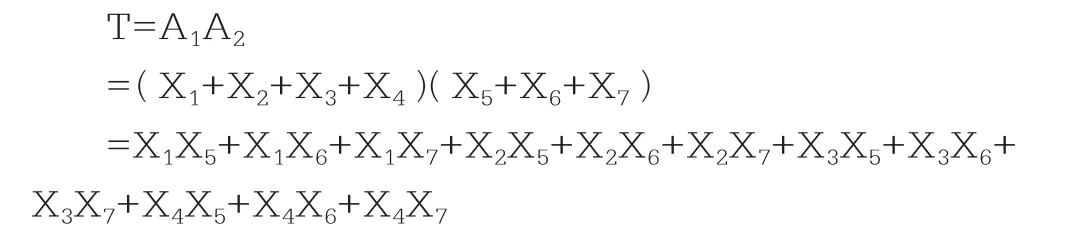

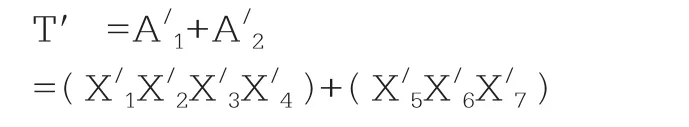

能够引起顶上事件发生的最低限度的基本事件的集合,称为最小割集。它表示系统的危险性,每一个最小割集都是顶上事件发生的一种可能渠道。最小割集越多,系统越危险。本事故树的最小割集由下式得出:

最小割集共12个,分别为:

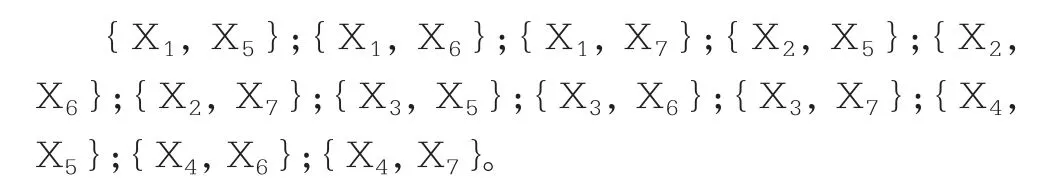

2.3.2 最小径集分析

顶上事件不发生所需的最低限度的基本事件的集合,称为最小径集。它表示系统的安全性,每一个最小径集都是顶上事件不发生的一种可能方案,从而为控制事故提供依据。最小径集越多,系统越安全。本事故树的最小径集由下式求得:

最小径集为2个,分别为:

{X1,X2,X3,X4};{X5,X6,X7}。

2.3.3 结构重要度分析

结构重要度分析是分析基本事件对顶上事件的影响程度,为改进系统安全性提供信息的重要手段。利用本事故树的最小割集进行结构重要度判别如下:

IΦ(X1)=IΦ(X2)=IΦ(X3)=IΦ(X4)=IΦ(X5)=IΦ(X6)=IΦ(X7)

2.4 事故树分析结论

①从事故树逻辑关系看,有2个逻辑或门,1个逻辑与门,最小割集有12个,最小径集2个,造成事故的途径较多,而控制事故的途径较少,说明系统危险性较大。②从最小径集来看,只有当基本事件X1、X2、X3、X4均不发生或X5、X6、X7均不发生时,才可以杜绝铝液流入铸造深井。③从基本事件的结构重要度来看,各基本事件的结构重要系数相等,说明各基本事件均等重要,均应重视。

根据上述分析,在生产作业中以上基本事件应同时避免,避免短板,防止“木桶”效应出现。

3 风险控制

各铝棒深井铸造企业应牢固树立以人为本的安全发展思想,开展风险管控与隐患排查双重预防体系建设。中间事件“铝液泄漏(A1)”和“未能有效控制铝液(A2)”是分别从预防事故和控制事故的两个方面来说的,企业应采取预防为主,综合治理的方针,关口前移,但也应做好及时应对意外的准备。为避免出现铝液流入深井爆炸事故,企业应切实做好如下几方面的工作:

(1)建立、健全设备设施点检、巡查制度。基本事件“铸造盘钢丝绳断裂(X1)、炉眼砖放铝口损坏(X2)”均属于设备问题导致,国内多家铝棒深井铸造企业发生过因钢丝绳断裂导致的铝液爆炸事故,魏桥铝业曾发生过熔炼炉炉眼砖放铝口损坏导致的铝液爆炸事故,教训深刻。因此,要坚持定期点检设备,定期对设备进行检维修,排查并及时消除设备隐患,坚决杜绝设备“带病”运行。

(2)实行作业确认管理制度。在非铸造情况下,熔炼炉/保温炉使用溜眼钎子将放铝口堵住。但当炉内铝液存量较多或溜眼钎子未堵实时,在炉内铝液的静压下有可能将钎子鼓开,导致基本事件“溜眼钎子意外脱落(X2)”的发生。在堵完溜眼钎子时,人员要进行确认是否堵严。

(3)加强现场作业人员管理,合理安排作息制度。铝液意外泄漏(跑铝)时,人员及时发现并采取有效应急处置是防止发生爆炸的关键。由于铝熔铸企业铸造现场高温环境且工作强度较大,加之部分工厂作息制度不合理,个别现场作业人员精力无法保证甚至存在睡岗行为,或个别员工擅离岗位等,容易导致基本事件“人员未及时发现(X5)”。

(4)提高员工应急处置能力,配足应急处置设施。①人员不会处置或人员处置不当,往往错失应急处置的最佳时期,使得意外事件转化为事故。企业应制定铝液泄漏现场处置预案,安排专人对作业人员进行应急处置培训,定期开展应急处置演练,提高实战能力。②应急物资和设施是应急处置的物质保障,为防止因基本事件X1和X2导致的铝液流入铸造井,现场应设置应急铝液包、围堰和溜眼钎子等应急器材。为防止因基本事件“意外停水、停电(X4)”导致的铝液泄漏,现场应配备应急水源或应急电源、残铝斗,应急水源的设计、安装和操作均应能保证结晶器顺利冷却残铝。

4 结语

目前,我市内有拥有多家铝棒深井铸造加工企业,铝熔铸企业本身为安全生产高危企业,各企业负责人应为安全生产创造良好的条件,落实安全生产主体责任。企业应建立健全“安全生产双重预防体系”,执行国家、行业安全法规,从预防和控制两方面抓起,坚决遏制铝液流入铸造井爆炸事故的发生。