复合材料选材对风电叶片气动设计的影响研究

2020-04-19丁惢李成良毛晓娥

丁惢 李成良 毛晓娥

叶片作为风电机组捕获风能的关键部件,其设计开发的流程通常是先进行气动外形设计,再开展复合材料选材与结构设计,最后对设计出的叶片进行动态响应分析。随着风电机组风轮尺寸的增加,叶片大型化速度加快,这一趋势让风电叶片的设计过程迭代难度增加,复合材料选材、结构设计与气动外形设计的耦合性增强。因此,在通常设计流程的基础上,对该耦合性进行研究成为大型风电叶片开发中重要的技术环节。

当前国内外关于叶片设计开发的复合材料选材研究,主要关注复材力学性能对叶片结构刚度和关键结构部件设计影响,或者复材选材对叶片结构成本影响;关于叶片气动设计的研究,主要关注针对结构参数化目标的气动设计数值化开发流程,或研究气动外形、结构设计一体化对疲劳寿命的影响,基于疲劳寿命形成数值化开发流程,或从载荷协调性入手,研究气动外形、结构设计对载荷的影响,基于载荷目标形成数值化开发流程。这些开发影响因素的研究,通常更注重气动外形与结构形式对某一特定设计目标的影响,或者复合材料选材对力学性能或材料成本的影响,基本将复合材料选材与气动外形开发拆分为两个较独立的设计过程。

复合材料选材不同是否会影响叶片的气动设计以及不同的选材如何影响叶片的气动外形,是风电叶片设计开发耦合性研究中较少被关注的部分。为此,本文首先从叶片气动设计开发的角度,根据风电叶片的外形特点,进行了沿两个维度的设计分区;进而根据复合材料选材设计与叶片气动设计对设计分区的影响,以及设计分区对风电叶片发电性能与重量的影响,参考失效模式与影响分析(FMEA)中影响因素的严重度定义,对设计分区的目标性能和设计影响进行了分析,选出复合材料选材对叶片气动设计影响度高的区域,对影响因素进行了参数化定义,并据此对两款80m左右长度的叶片进行了不同复合材料选材和叶片气动设计迭代研究,分析其对叶片发电性能和重量的影响;最终得到复合材料选材对大型叶片(80m长度级别)气动设计开发影响的定量分析结果。

气动外形分区与材料选材

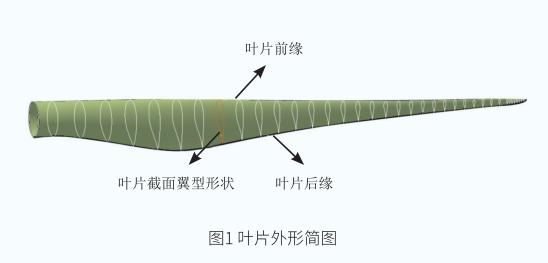

风电叶片的外形与基本选材情况如图1和图2 所示,图2中的玻纤层合板材料是泛指,玻纤规格类型根据玻纤使用位置不同而变化。

可以看出,风电叶片的外形沿长度方向依次为圆柱段、翼型段、叶尖段,沿横向其实是气动翼型的形状。复合材料沿着两个维度连续分布,对于不同的位置与部件,结构名称、功能与常用选材如图3和图4所示:沿长度方向的复合材料选材是一致的,但其厚度通常沿长度变化;沿横向的复合材料选材存在较大变化,即使选材一致,厚度也会沿横向变化。因此,可以简单得出叶片气动设计关键输入—— 翼型,与复合材料选材密切相关,且对叶片的性能有较大的影响。

首先根据翼型的定义对叶片沿横向截面分区,如图5所示,沿着翼型弦长从前缘到后缘依次为A(前缘区)、B(最大厚度区)、C(后缘过渡区)、D(后缘区)。

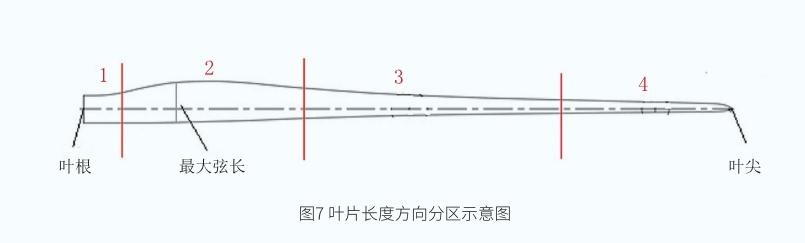

图6 为系列叶片(长度50~80m)归一化相对厚度分布,可以看出从叶根相对厚度为100%的圆柱到叶尖相对厚度小于20%的薄翼型,叶片的相对厚度分布整体趋势一致。将其作为长度方向分区的参考,如图7所示,整体上可以沿着叶片长度分为叶根区(圆柱段为主)、过渡区、中部区(相对厚度30%左右的区域)以及叶尖区,依次以“1、2、3、4”标记。

根据以上对横向和长度两个方向的分区,如表1所示,得到叶片气动外形的分区矩阵(横向截面分区×长度方向分区)。

这个分区矩阵结合图3和图4所示的叶片复合材料选材,可以得到叶片外形分区功能与选材列表(见表2)。

其中,“外型”功能主要指该区域的气动外形形成功能,“传载”和“承载”主要指该区域的结构力学功能;“常见主要选材”指该区域常用的选材。需要指出,叶片的成型工艺与材料体系不尽相同,本文仅针对采用国内最常见的热固性树脂基玻璃纤维增强材料体系、真空灌注工艺成型的叶片进行研究。

参数化影响判定

從系统工程角度,参考对设计产生关键指导作用的质量工具FMEA(失效模式与效应分析)中的评分机制,对以上分区的功能定义影响严重度3、6、9因子,分别对应叶片的发电功能与重量性能;对选材定义影响关联度3、6、9因子,分别对应气动设计与复合材料选材设计过程;总体组合可以形成参数化影响判定表(表3)。其中:设计目标影响因子,即影响因子1,等于影响因素严重度乘积;设计输入影响因子,即影响因子2,等于影响因素关联度乘积;区域影响因子=设计输入影响因子/设计输出影响因子=影响因子2/影响因子1;区域判定条件为,先判定影响因子1数值较大的区域,即这些区域对风电叶片设计目标影响较大;再判定影响因子2数值较大的区域,即这些区域对风电叶片设计输入的影响较大;选出两个条件都满足且影响因子大于1的区域,代表相应区域的选材对功能的影响更甚,将其选为本文的目标研究区域。

详细分析表3可以得到,区域2D(过渡后缘区)、区域3B(叶片中部主梁区)以及3C(叶片中部后缘区)对叶片发电性能和重量影响较大,且区域对应的设计输入影响中,复合材料选材和叶片气动设计的耦合影响是最大的。

关键区参数影响评估

针对上述的关键区,本文对某款80m级别叶片进行了对应设计参数的调整,并对影响进行了评估。考虑保密原因,本文使用的参数均经过归一化处理,且仅给出性能对比的百分比。

在风电叶片的设计开发中,叶片的刚度分布来源于三个方面:材料性能输入、几何外形输入与结构铺层设计输入。针对关键区选材影响的表述逻辑为:首先,采用边界相同的结构铺层,或者达到同等刚度水平的等效结构铺层,尽力消除结构铺层设计的影响;然后,根据不同的材料性能输入,研究要实现同等的叶片刚度分布,对叶片几何外形输入有何要求;最后,研究这样的几何外形要求如何影响叶片的气动设计。

一、过渡后缘区

过渡区通常为相对厚度超过40%的翼型,翼型后缘区的选材,对过渡区的截面刚度影响大,相应区域的气动翼型选型,作为截面刚度的几何输入,也需与选材结合考虑。

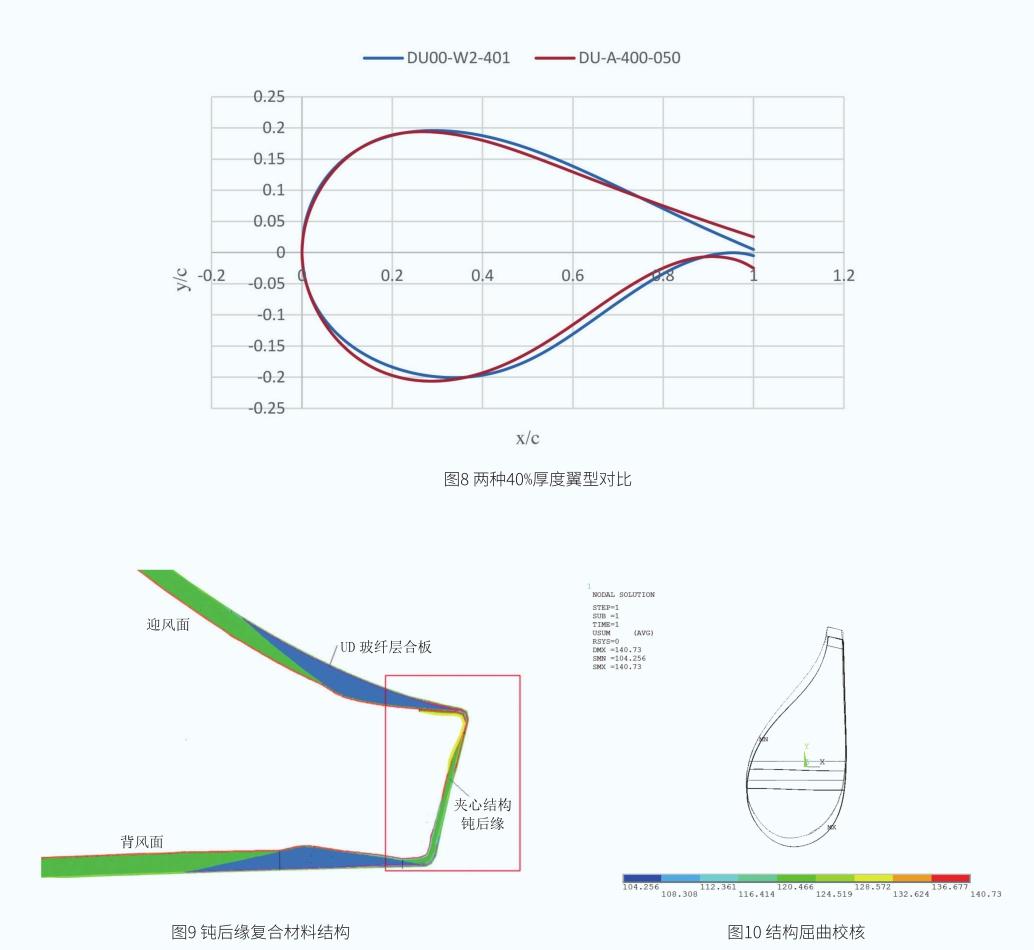

后缘区如果采用常规的玻纤增强层合板粘接形式,叶片采用常规尖尾缘翼型(如图8中的DU00-W2-401),因后缘部分厚度有限,难以提供所需的截面摆振和扭转刚度。同样的弦长下,如果后缘采用玻纤层合板夹泡沫芯材(如图9),则提供刚度的同时还可以提供抗屈曲结构形式(如图10)。因此,可以采用如图8中的DU-A-400-050钝后缘翼型。

对80m叶片采用如图8所示的两种不同翼型,以同样的设计目标进行气动外形设计,得到如图11所示的弦长分布。同等长度的叶片,弦长代表了叶片的大小,可以看出采用夹心结构后缘,除了提高结构的稳定性,还可以在一定程度上减小叶片的“尺寸”,也就是减少材料用量,降低叶片成本。

二、叶中主梁区

叶中的主梁区域选材决定了叶片的刚度与承载。以80m叶片设计为例,如图12所示,同样气动外形下,主梁为碳纤叶片的叶中挥舞刚度比玻纤主梁叶片高1.5~2倍。

在叶片设计开发中,排除结构铺层影响,材料力学性能与几何外形都是设计目标刚度的重要输入:如果选取玻纤,材料可提供的刚度有限,对几何外形的绝对厚度就有限制要求;如果选取碳纤,则材料可提供足够的刚度,对几何外形的限制要求减小,可以给几何外形提供更多设计空间,即气动翼型有更多选择空间。对同样是30%相对厚度的气动翼型(几何外形见图13,气动性能见图14),翼型A的气动性能更优。但是,在80m级别叶片设计开发中发现,如果采用玻纤主梁体系且满足叶片设计刚度需求,应选用翼型B;如果采用碳纤体系,则可以采用气动性能更优的翼型A。

主梁区的选材对气动外形设计有重要的影响,对主梁为碳纤的80m级别叶片,按翼型A进行叶片气动设计,在同等叶片几何分布下,静态发电量可以提升约3%。

三、叶中后缘区

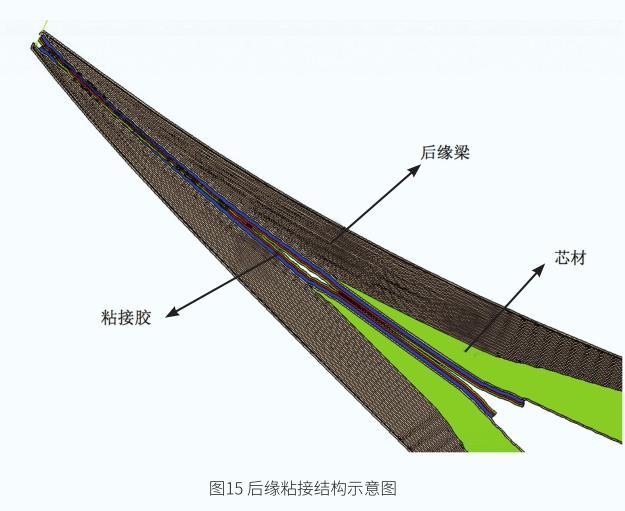

叶中后缘区对叶片的生产制造有巨大的影响,合理的几何外形过渡和复合材料选材可以有效降低叶片粘接难度与材料使用量。如图15所示,粘接胶区域形状复杂,难以进行精确的数值模拟。

通常后缘粘接部分的选材为单向玻纤复合材料与PVC芯材,也可以考虑拉挤单向玻纤板材与PET芯材结合的形式。如果选择后者,则对几何外形的后缘区域型面平整性有更高要求。以80m叶片为例,如果选择不同材料,在进行气动设计时,可以通过后缘修型迭代实现设计目标AEP/kg在区域调整中的優化率超过2%。

另外,此区域的复合材料选材也对叶片的弹性中心和气动中心间距位置有重要影响,合理的选材与结构设计,可以对目前风电叶片开发中关注的气弹稳定性带来较大提升。

结论

本文通过对叶片外形进行分区,为复合材料选材和叶片气动设计的研究提供了一种新的思路,通过借鉴影响因子严重度与关联度的思想,定义出了叶片复合材料选材对气动设计影响的关键区,分别是:区域2D(过渡后缘区)、区域3B(叶片中部主梁区)以及3C(叶片中部后缘区)。这些关键区不但是叶片关键性能的重点影响区,还是复合材料选材与气动设计强耦合的区域。针对某款80m长度叶片,从选出的三组设计分区中,调整关键影响参数并评估其对叶片性能的影响。对风电叶片这种大型化进程快速的复合材料结构件,除了考虑单向的外形-材料-结构设计过程,还需考虑复合材料选材对气动设计的重点影响区域,以此可以有效指导大型叶片的开发。

(作者单位:中材科技风电叶片股份有限公司)