大跨度CFST拱桥大型拱肋节段不同翻身方案对比分析

2020-04-18肖益新

肖益新

摘要:文章结合平南三桥工程实例,介绍缆索吊机翻身、浮吊翻身、龙门吊翻身这三种翻身方案在实际施工过程中的具体操作步骤,并分析其适用范围。

关键词:拱肋;节段翻身;大跨度拱桥;吊装;桥梁工程

中图分类号:U448.22 文献标识码:A DOI:10.13282/j.cnki.wccst.2020.11003

文章编号:1673—4874(2020)11—0010—03

0引言

交通的发展,促使桥梁向更大规模发展。在建的“世界第一拱”平南三桥,主桥为跨度575m的中承式钢管混凝土拱桥,全桥共分为44个拱肋节段。受制造及运输的影响,采用“卧式”加工,吊装时,需将节段翻转90°。在节段翻身施工过程中,考虑节段尺寸及重量影响,共采取三种翻身方案:缆索吊机翻身、浮吊翻身、龙门吊翻身。本文介绍了三种翻身方案在实际施工过程中的具体操作步骤,并分析其适用范围。

1工程概况

平南三桥采用主跨575m(净跨548m)中承式钢管混凝土拱桥,引桥采用连续箱梁。桥跨布置为:(40m+60m+2×35m)(连续箱梁)+575m(中承式钢管混凝土拱桥)+(50m+60m+50m)(连续箱梁)+3×40m(连续箱梁)。

主拱肋为钢管混凝土桁式结构,计算矢跨比为1/4.0,拱轴系数为1.50。拱顶截面径向高为8.5m;拱脚截面径向高为17.0m,肋宽为4.2m;每肋为上、下各两根φ1400mm钢管混凝土弦管,主弦管间通过横联钢管φ850mm和竖向两根腹杆φ700mm钢管连接而构成矩形截面。单侧主拱肋共分为22个节段,以桥梁中心线对称布置,两岸以跨径中心对称,全桥共计44个节段。节段尺寸及运输方式见表1。

2拱肋节段加工制造及运输

2.1拱肋节段加工制造

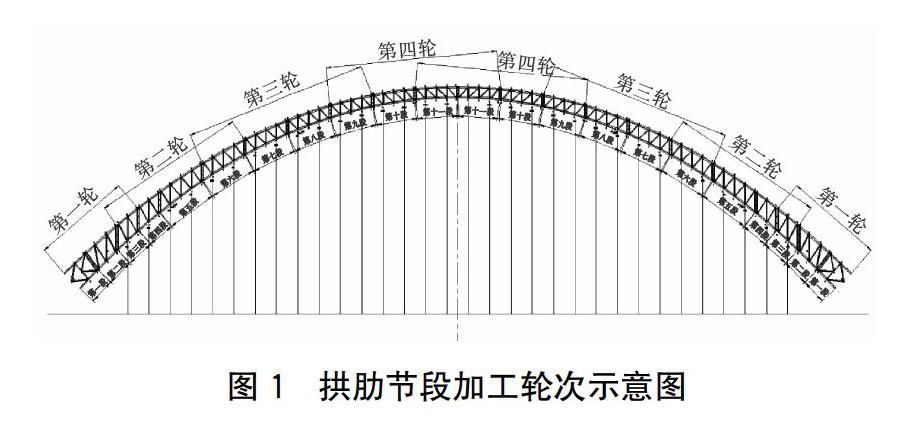

钢结构制造厂位于广东新会,节段加工完成后,在工厂码头装船发运至桥址区。拱肋节段在钢结构制造厂内采用“2+1”和“3+1”预拼工艺进行卧拼,单根拱肋分四轮加工。详见图1。

从钢板到拱肋节段,经过了钢板校平、预处理,放样、下料,胎架及工装平台制造,片装制造,节段拼装等工序,每道工序均需保证施工精度。节段拼装流程如下:

(1)胎架制造:胎架使用型钢和钢墩制造,弦管片装分段制造所需的检查线、中心线均需放地样并作出明显标记。为保证片装分段线型,在胎架上用模板或垫板来调节。胎架需经检验合格后使用,且胎架每制造一轮后需重新检查后才能再使用。

(2)弦管片体上胎架:弦管片装分段按编号顺序上胎架定位。

(3)安装腹杆横隔及斜腹杆:按地标画出的中心线和图纸尺寸依次吊装腹杆横隔及斜腹杆。

(4)焊接横联管和主弦管之间的相贯线角焊缝,采用002气体保护焊的焊接方法(全位置焊接)。

(5)调校弦管接头并临时固定。

(6)安装腹杆横隔散件。

(7)焊接腹杆与弦管间的相贯线角焊缝(全位置焊接)。

(8)装焊横撑短接头和吊杆套管。

(9)按图纸尺寸,画线切割弦管端头余量并装焊弦管法兰盘接头连接件。

节段加工质量控制要求:各片裝分段端口匹配,错边≤2mm;拱肋端口对角线差≤3mm;腹杆位置偏差±2mm;吊杆孔位置水平偏差±3mm;确定各腹杆在主弦管上的准确位置;接头连接件安装完整。

2.2节段运输

从广东新会沿途到广西贵港市平南县,全程水路共约603km,途经东平水道、西江,进入浔江,其中广州至梧州393km,梧州至平南县210km。途经梧州1个船闸,即长洲船闸,其长200m、宽34m、深8m,可通行净高为14m。

钢结构制造厂拥有200m码头岸线,最大可停靠5000P屯级海船,可采用的装船方式为龙门吊栈桥装卸。栈桥轨道间距为20m,伸入江中70m,搭配两台200t龙门起重机,一次可吊装400t节段。

根据平南三桥钢管拱节段结构特点,成品转运过程需垫木方和橡胶,防止硬接触破坏涂装。全桥拱肋发运分为两种船运方式:卧装叠放和立装。

钢结构构件转运装船运输流程为:节段存放区→运梁车将节段移至门式吊机下→两台吊机抬吊翻身→节段吊装上船→节段加固→运输船发运→运输船过闸→桥位定位吊装。

2.3现场泊船

现场吊装时,船舶需要横跨浔江江面定位吊装。考虑受到水流速度的影响,选择沿顺流向倾斜泊船,以减少水的阻力确保定位的稳定。

3节段翻身

节段加工完成后,需要翻转90°调整至立置状态才能进行起吊安装。根据节段尺寸及重量,最终确定为:第1~4节段在桥址使用缆索吊机翻身;第5~6节段在钢结构制造厂利用浮吊翻身;第7~11段在钢结构制造厂使用龙门吊翻身。

3.1缆索吊机翻身

缆索吊机翻身主要由两部分组成:缆索吊装系统与翻身平台。缆索起重机额定吊重为主索道2×110t,工作索道4×5t,节段翻身时,选用主索起吊。主索起升高度为150m,最大工作风速为15l 5m/s,满足现场起重吊装的要求。翻身平台位置装有横移跑车,可在卷扬机的牵引下移动。拱肋通过平板船卧式运输至桥址区域,在船上将拱肋起吊至翻身平台,固定吊点进行翻身。具体翻身流程如下:

(1)运输船横水流泊船至吊点正下方,下放缆索吊吊点,将泊船上节段吊起;启动牵引卷扬机,将拱肋节段纵向运输至翻身平台上方;启动起升卷扬机,将节段平稳放在横移小车上(见图2)。

(2)拆除吊点,操作小车移动,将拱肋节段上弦中心正对待安装拱肋中心;更换吊点,千斤绳捆绑上弦。

(3)吊点缓慢起升,下弦管处横移小车向上弦方向移动,保持吊点竖直;继续提升吊点和移动下弦横移小车,完成拱肋的翻身(见图3)。

3.2浮吊翻身

根据拱肋节段吊装重量以及作业区水位实际情况,采用两台250t浮吊进行拱肋节段翻身作业。浮吊起重参数见表2。

3.2.1吊高核算

梁段吊装时浮吊在潮汐中抛锚定位,吊臂最大起吊倾角为60°,作业半径为14.4m,吊高为28m。吊装时取水位标高为0.0m,码头地面标高取+2m(转换为潮汐水面高度),地面距平板车最大高度差为2m,拱节段高度最大为4.2m,采用16m钢丝绳4根。要求吊高为:2+2+4.2+16=24.2m,富余高度还有28-24.2=3.8m。

3.2.2节段作业半径核算

根据计算作业半径为:取节段在存放码头边距为2m,距节段中心为2+8.5=10.5m。依照工况表浮吊起吊160t时作业半径为14.4m,还有3.9m的富余,满足吊装要求。

3.2.3翻身过程

(1)提前确定翻身位置,满足四艘船只作业空间,同时保证浮吊起吊时不受其他船只影响。两台浮吊调整好位置后在水中抛锚定位,平板船将拱肋运送至浮吊吊点下方。下放吊点,两条主起重绳固定在拱肋上弦管兩端,两条副起重绳固定在拱肋下弦管两端。

(2)起升拱肋节段至设计高度,平板船退出翻身区域后,缓慢下放副起重绳,保证受力不产生突变,直至主起重绳完全承受拱肋节段重力,拱肋节段由卧置状态转换至立置状态。

(3)两台浮吊同时起锚,在牵引船的牵引下,缓慢靠近深仓运输船。下放主起重绳,拱肋节段落位深仓船中,完成翻身及装船作业。

3.3龙门吊翻身

内场区域布置有两台200t龙门吊、两台75t龙门吊配合节段的起吊、翻身。其中75t龙门吊起吊宽度为18m,起升高度为16m;200t龙门吊起吊宽度为18m,起升高度为17.5m,可满足11m宽度以下的拱节段翻身要求。选择两台200t龙门吊进行翻身作业,施工前,检查龙门吊工作性能。

3.3.1 翻身过程

(1)节段翻身前,根据节段尺寸确定工装位置。为最大限度保证节段结构及涂装不受损坏,需在工装上安装橡胶垫。同时,在节段卧式放置时的下弦侧增垫橡胶轮胎,以保证在翻身过程中给予节段缓冲。平板车将节段转运至工装上,调整龙门吊,使吊具位于节段吊点正上方,下放主吊具,吊绳绕过拱肋上弦与吊具连接。

(2)两台龙门吊同时起升,拱肋重心位置改变。吊点起升的同时移动跑车,保证吊点与跑车在一条垂线上,吊绳不被斜拉,直至拱肋由卧式形态转变为立式形态,完成翻身。

4施工中出现的问题及对策

拱肋节段具有重量大、体积大、异形的特点,因此,节段翻身难度较高。在翻身作业时,常常出现以下几个问题:

(1)翻身过程中,节段重心位置不断变化,在临近立式状态时,会发生一次突变,节段产生较大晃动。节段的晃动会使结构和涂装产生破坏,也对起吊设备的性能有所影响。

对策:采用缆索吊机翻身时,在拱肋两侧设置拽拉绳,同时,保持翻身平台横移跑车随节段重心移动,尽可能使翻身产生的晃动降至最低。龙门吊翻身时,在下弦侧工装上安放废弃轮胎,用以对拱肋缓冲。

(2)吊绳与拱肋接触面较小,翻身过程中产生的摩擦力会导致涂装破坏。

对策:使用柔软的厚棉布包裹吊绳,增大接触面积。

(3)翻身作业需要大型机械设备参与,危险性较大。

对策:翻身方案撰写时,对风险源进行评估。施工前,对管理员及劳务人员进行安全技术交底,排查起重设备安全隐患。设置起重指挥专员,协调机手操作起重设备。

5结语

拱肋加工采用“卧拼工艺”可以大大提高施工效率、经济性,且降低安全风险。因此,卧拼工艺被广泛应用于拱肋制造中。在拱肋安装施工中,需提前将拱肋由卧式状态翻身至立式状态。本文提到的缆索吊机翻身、浮吊翻身、龙门吊翻身均在实际施工中验证了其可行性及安全性,且在施工中出现的问题均得到解决。可为同类型大跨度拱肋翻身提供指导,也为更大体量的钢管拱制造提供参考。