酸雨环境下腐蚀RC剪力墙抗震性能试验研究

2020-04-18郑山锁董立国贺金川

郑 跃,郑山锁,董立国,贺金川,明 铭

(1.西安建筑科技大学土木工程学院,陕西,西安 710055;2.西安建筑科技大学结构工程与抗震教育部重点实验室,陕西,西安 710055;3.西安建筑科技大学建筑设计研究院,陕西,西安 710055)

近年来,随着现代工业化的发展,大量化石燃料燃烧产生的CO2、SO2、NO3和H2S等酸性气体排放到空气中,并溶于雨、雪形成pH<5.6的酸性降水,即为酸雨[1]。酸雨与混凝土中的碱性化合物发生反应,导致混凝土碳化,进而引起其力学性能劣化[2]。同时,混凝土碳化及硫酸盐、H+侵蚀将致使钢筋表面钝化膜遭到破坏,引起钢筋锈蚀,而钢筋锈蚀又将造成混凝土保护层开裂、钢筋与混凝土之间粘结力退化,最终导致混凝土结构失效。

目前,国内外研究主要集中于酸雨侵蚀混凝土机理以及腐蚀后混凝土力学性能劣化等方面,如Kong和Orbison[3]较早研究了龄期和水灰比等因素对混凝土抗酸雨侵蚀性能的影响;Goyal等[4]研究了不同水灰比和矿物掺合料对混凝土材料抵抗酸雨侵蚀能力的影响;谢绍东等[5]、刘慧玲等[6]等进行了酸雨侵蚀混凝土试验,并从材料组分、外观、孔结构以及强度等方面阐述了酸雨的腐蚀机理。对于酸雨侵蚀钢筋混凝土(RC)结构构件抗震性能的研究则较少,目前仅见Guan和Zheng[7]对8榀遭受酸雨侵蚀的RC框架节点进行了拟静力试验,研究了钢筋锈蚀率和轴压比等参数对框架节点抗震性能的影响规律;郑山锁等[8]通过7榀RC框架梁拟静力试验,研究了酸雨侵蚀程度与剪跨比变化对锈蚀RC框架梁抗震性能的影响;王大为[9]采用模拟降水装置模拟了酸雨环境对RC梁的侵蚀作用,并采用静力试验研究了RC梁受弯性能。以上研究表明,遭受酸雨侵蚀的RC构件各项抗震性能指标均发生不同程度的降低,而目前针对酸雨腐蚀RC剪力墙的相关试验研究未见报道。

鉴于此,为模拟实际酸雨环境,本文通过人工气候实验室,对6榀剪跨比为2.14的RC剪力墙试件进行加速腐蚀,并对腐蚀后试件进行拟静力试验,研究轴压比和腐蚀程度对RC剪力墙试件抗震性能的影响,以期为酸雨大气环境中包含RC剪力墙构件的建(构)筑物抗震性能评估提供理论依据。

1 试验概况

1.1 试件设计

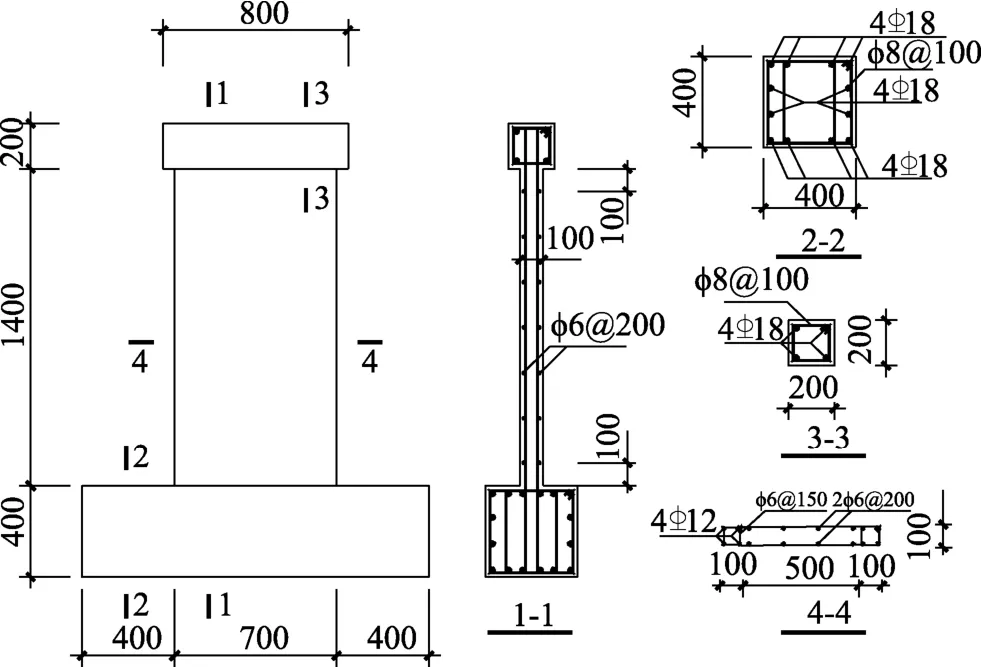

为研究酸雨环境下腐蚀 RC剪力墙的抗震性能,以轴压比和腐蚀循环次数为主要变化参数,本文设计制作了 6榀 RC剪力墙试件,剪跨比均为2.14,墙体宽度 700 mm,墙厚 100 mm,墙高1400 mm,混凝土保护层厚度15 mm;横向分布钢筋为纵向分布钢筋为暗柱纵筋为暗柱箍筋纵筋采用HRB335钢筋,其余配筋为HPB300钢筋。试件截面尺寸和配筋如图1所示,轴压比设计以及酸雨侵蚀喷淋循环次数如表1所示。

图1 试件截面尺寸及配筋图Fig.1 Size and reinforcement of specimens

表1 RC剪力墙试件参数Table 1 Parameters of RC shear wall specimens

采用P.O 42.5R水泥配制C40混凝土,用于制作RC剪力墙试件,与试件同时养护28 d后测得混凝土立方体抗压强度fcu=40.30 MPa,弹性模量Ec=3.25×104MPa,钢筋材性试验结果见表2。

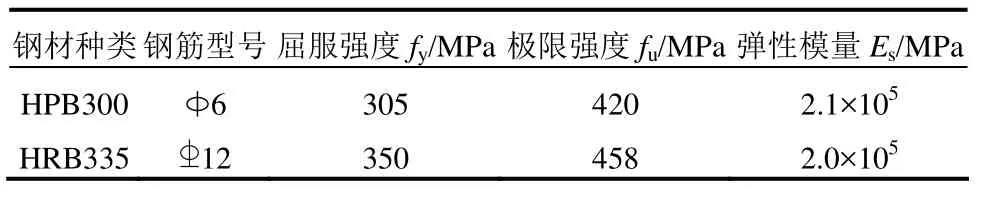

表2 钢筋力学性能Table 2 Mechanical properties of reinforcements

1.2 酸雨加速腐蚀试验方案

由于人工气候模拟实验室空间有限,且为防止试件加载基座遭受酸雨侵蚀,故将基座与剪力墙分别进行浇筑。具体制作方法为:先浇筑墙体,随后放入标准养护室内养护 28 d取出,将墙底露出钢筋用环氧树脂包裹,进而进行环境侵蚀模拟试验(W1除外),待腐蚀试验结束后,再进行基座的浇筑和养护。

为模拟酸雨对RC剪力墙的侵蚀作用,本文参考文献[10]中所采用的周期喷淋腐蚀试验方案对RC剪力墙进行加速腐蚀,并恒通CO2以模拟实际环境中混凝土碳化。其中,腐蚀溶液的配制方案为:为反映我国硫酸型酸雨的特点,首先在水中添加浓度ρ=1.84 g/cm3的硫酸(H2SO4)溶液至硫酸根离子浓度达到 0.06 mol/L;然后腐蚀溶液中添加浓度ρ=1.42 g/cm3的硝酸(HNO3)溶液,以调节腐蚀溶液的pH值为3.0。试件的具体腐蚀流程为:1)将实验室温度调整至(25±5)℃,喷淋腐蚀溶液240 min;2)将实验室升温至(65±5)℃,以加速腐蚀介质的侵蚀速率;3)降温至(25±5)℃,开始下一腐蚀循环。单个腐蚀循环周期时长为 6 h,加速腐蚀模拟试验及循环过程如图2所示。

图2 加速腐蚀模拟试验Fig.2 Accelerated corrosion simulation test

1.3 拟静力加载及量测方案

试件拟静力加载试验装置及位移计布置如图3所示,具体加载方法为:正式加载前,取各试验预估开裂荷载[11]的 30%对各试件进行两次预加反复荷载,以检验、校准加载装置及量测仪表,并消除试件内部的不均匀性。此后,采用荷载-位移混合加载制度对各试件进行正式低周反复加载。施加水平荷载前,首先在试件顶部施加轴压力至设定轴压比,并使其顶部轴压力N在试验过程中保持不变,然后在试件顶部施加水平往复荷载P,首先采用荷载控制并以20 kN为增量进行加载,每级荷载循环一次,直至试件屈服;进而以屈服位移为极差进行位移控制加载,每级位移循环3次,当水平荷载下降至峰值荷载85%或者试件破坏明显,丧失承载力时停止试验,加载制度见图4。

待拟静力试验完成后,对试件内各钢筋锈蚀率进行测定,按照文献[12]所述方法,测得其实际平均锈蚀率见表3。

可以看出,暗柱箍筋及分布钢筋锈蚀率大于暗柱纵筋锈蚀率,相同腐蚀循环次数下暗柱纵筋锈蚀率约为暗柱箍筋及分布钢筋的50%左右,这是由于暗柱箍筋和分布钢筋的保护层厚度较暗柱纵筋的薄;并且,分布钢筋暴露于腐蚀介质中的相对面积较暗柱箍筋的大,因此分布钢筋锈蚀率略大于暗柱箍筋锈蚀率。

图3 加载装置Fig.3 Loading device

图4 加载制度示意Fig.4 Schematic diagram of loading process

表3 钢筋锈蚀质量损失率Table 3 Weight-loss rate of corroded reinforcement

2 试验现象及破坏状态

2.1 酸雨腐蚀过程

酸雨导致的混凝土破坏有两类:溶蚀性破坏和膨胀性破坏[5]。溶蚀性破坏主要是由于水泥水化产物中的碱性物质与酸雨中的H+发生了中和反应,反应式如下:

膨胀性破坏主要是由于酸雨中的硫酸盐与混凝土水化产物发生化学反应,所生成的膨胀性产物对混凝土产生膨胀破坏作用,反应式如下:

经历上述侵蚀作用后,混凝土会溶解以及生成体积膨胀性产物,产生表面应力和内部应力,致使其内部形成微小孔洞,进一步加快的侵蚀作用。酸雨侵蚀最终会导致混凝土内部结构发生改变,产生侵蚀孔洞,改变材料孔隙率,同时随着酸雨侵蚀程度增加,钢筋发生锈蚀,从而劣化钢筋混凝土结构的力学性能(弹性模量、强度等)[13]及抗震性能。

2.2 酸雨腐蚀现象

不同酸雨侵蚀程度的各试件表面腐蚀现象如图5所示。可以看出,轻度腐蚀试件(W2)表面发黄、起砂,混凝土变酥并伴有白色晶体(包括析出的和膨胀性物质)出现,清除试件表面的腐蚀产物,可观察到少许侵蚀孔洞;中度腐蚀试件(W3)表面粗糙不平,开始出现蜂窝麻面、挖坑等现象,白色结晶物增厚且表面颜色加深,试件表面侵蚀孔洞增多增大,混凝土腐蚀程度明显加重;重度腐蚀试件(W6)表面出现的起皮、坑洼现象更加严重,混凝土骨料外露,试件表面腐蚀覆盖物继续增厚,表面形成蜂窝状孔洞。

图5 腐蚀试件表观现象Fig.5 Apparent phenomena of corroded specimens

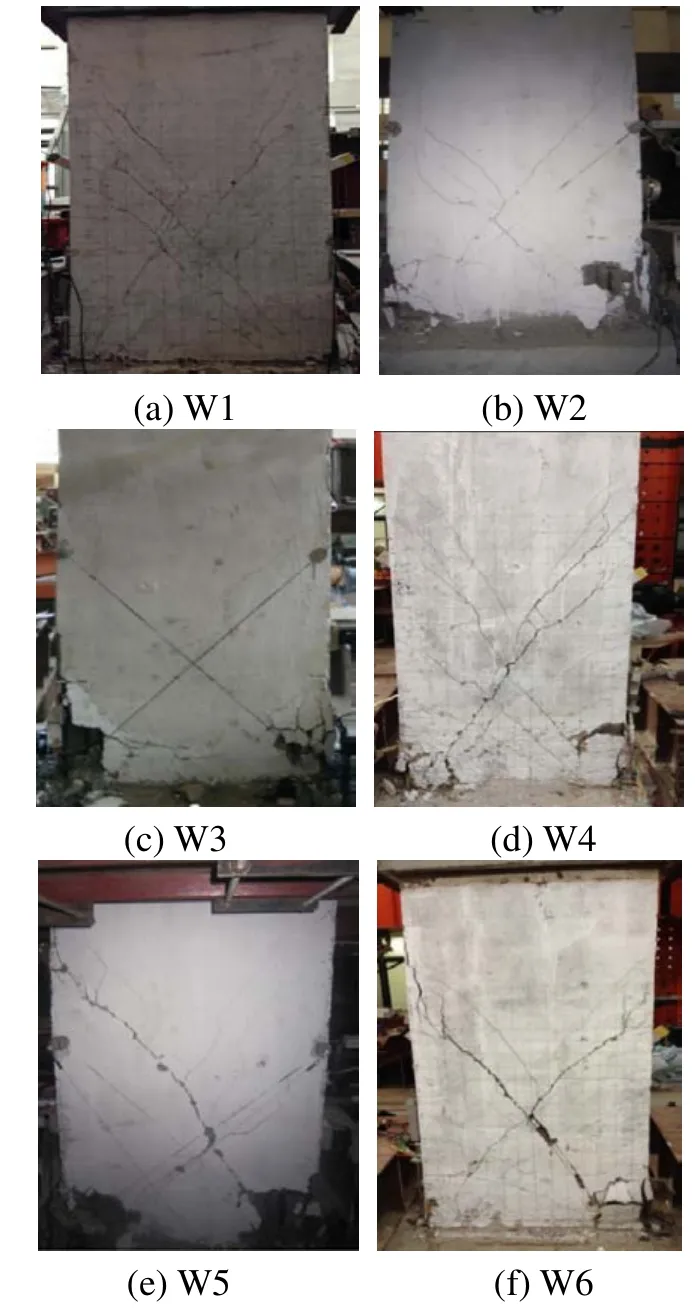

2.3 加载破坏现象

在整个加载过程中,不同设计参数各试件的破坏过程相似。加载初期,试件处于弹性工作状态,当试件顶部水平荷载达到 80 kN~100 kN时,墙底受拉区混凝土出现第一条弯曲裂缝,表明试件开始进入开裂阶段。随着往复荷载增大,墙底水平裂缝不断发展并斜向上延伸,裂缝宽度不断加宽,当往复荷载增至110 kN~130 kN时,墙体底部暗柱纵筋屈服,试件进入屈服阶段,此时加载方式由荷载控制转变为位移控制;随着水平位移幅值增加,墙底水平裂缝数量不再增加,而裂缝宽度增加较快;当水平位移幅值进一步增大至 14 mm~18 mm时,墙底受压混凝土在剪压应力共同作用下达到其极限强度,形成块状结构;试件顶部水平荷载继续增加,直至墙底受压区混凝土压碎、剥落以及暗柱纵筋屈曲,试件顶部水平荷载迅速下降,墙体随即破坏,呈现弯剪型破坏特征。各试件最终破坏形态如图6所示。

图6 试件破坏形态Fig.6 Failure patterns of specimens

此外,对比轴压比不同的试件W3、W4和W5可知:轴压比较小试件W3的裂缝较为分散,分布区域较大,整个加载过程中,水平裂缝与剪切斜裂缝发展速率相对较快,最终破坏时试件底部三角形混凝土破损区域面积较大,表现出较好的延性;轴压比较大试件 W5开裂时的墙顶水平荷载相对较大,试件剪切裂缝发展角度较大,水平裂缝与剪切斜裂缝发展相对迟缓。

此外,对比腐蚀程度不同的试件 W1、W2、W4和W6可知:腐蚀程度较大试件的裂缝出现时间较早,剪切破坏特征更加明显,试件整体变形能力显著变差,这是由于酸雨侵蚀作用导致混凝土材料性能劣化、试件内部钢筋锈蚀以及钢筋与混凝土间粘结性能退化,从而削弱了试件整体抗震性能;同时,试件斜裂缝发展速度随腐蚀程度增大而变快,且裂缝之间间距增加,分析其原因为:钢筋锈蚀使得其与混凝土间的粘结强度降低,钢筋应力传至混凝土时的传力路径增长,导致钢筋有效锚固长度增大,而裂缝间距与有效锚固长度成正比,故随腐蚀程度增大,裂缝间距增加。

3 试验结果及其分析

3.1 滞回曲线

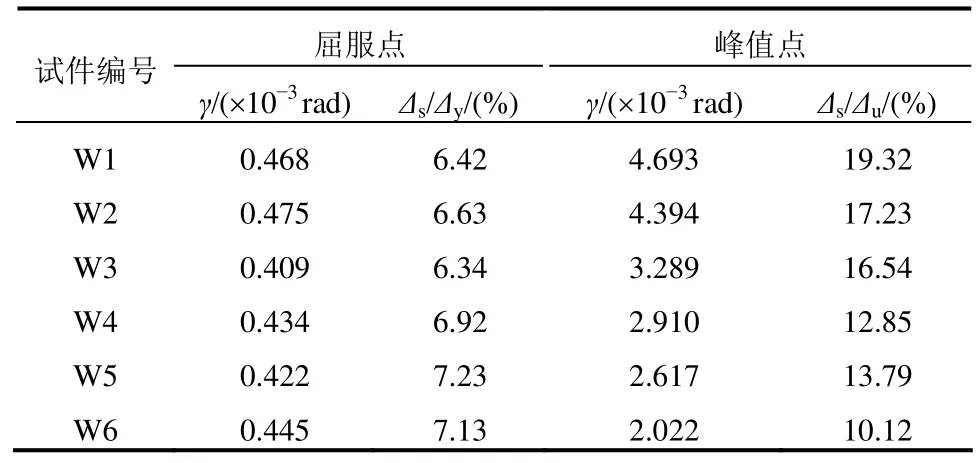

图7为不同轴压比和腐蚀程度试件的滞回曲线。对比可以看出,各试件滞回曲线具有以下共同特征:试件屈服前滞回曲线基本呈线性往复变化,刚度变化较小,加卸载曲线基本重合;屈服后,试件加卸载刚度开始降低,卸载后残余变形增加,滞回环形状近似呈梭形,有轻微的捏缩现象;加载至峰值点后,随着荷载增加,试件加卸载刚度持续减小,且刚度退化程度逐渐加重,滞回环形状由梭形转变为弓形,试件耗能能力减小;随加载位移进一步增加,滞回环捏缩程度逐渐加剧,承载力不断降低,直至试件发生破坏。

图7 试件滞回曲线Fig.7 Hysteretic curves of specimens

此外,对比不同轴压比和腐蚀程度试件滞回曲线可以发现:当腐蚀程度相同时(试件 W3、W4、W5),随轴压比增加,试件初始刚度增大,滞回环饱满程度减小,耗能能力降低,轴压比较大试件达到峰值荷载后,墙顶水平荷载下降较陡峭,试件最终破坏时极限位移相对较小,表明随轴压比增大,试件的变形能力和耗能能力均减小。当轴压比相同时(试件 W1、W2、W4、W6),随试件腐蚀程度增加,同级位移下滞回环面积逐渐减小,滞回曲线捏缩现象出现提前,捏缩程度逐渐加剧,破坏时墙顶水平位移逐渐减小,表明RC剪力墙试件变形能力和耗能能力均随腐蚀程度的增大而逐渐降低。

3.2 骨架曲线

图8 试件骨架曲线Fig.8 Skeleton curves of specimens

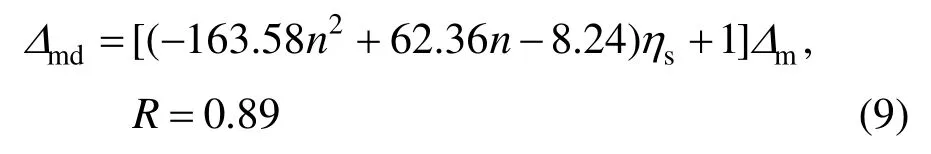

不同轴压比和腐蚀程度各试件的骨架曲线如图8所示。取试件受拉区初始裂缝出现时的荷载和变形作为开裂荷载和开裂位移;根据能量等值法[14]确定试件屈服荷载与屈服位移;以骨架曲线上最大荷载所对应的点作为试件峰值荷载与峰值位移;取荷载下降至峰值荷载85%时对应点的荷载和位移,标定试件的极限荷载与极限位移,得到各试件的骨架曲线特征点参数见表4。同时,以位移延性系数μ表征试件的延性,其计算公式为:

式中,Δu、Δy分别为试件的极限位移和屈服位移,由此计算得到的骨架曲线特征点参数及位移延性系数,如表4所示。

由图8(a)和表4可以看出:随着轴压比的增加,试件初始刚度略有增大,但较高轴压比试件骨架曲线的平直段较短,下降段较陡峭,试件位移延性系数较小,表明试件变形能力逐渐变差,这是由于较高轴压比下,墙体受压侧混凝土易达到极限压应变,而受拉侧钢筋变形得不到充分发挥,抑制了塑性区长度的发展;此外,随轴压比增大,试件的开裂、屈服与峰值荷载及开裂位移呈增大趋势,这是因为:轴压比在一定范围内增大,能有效抑制混凝土开裂及裂缝的扩展,在大偏心受压破坏情况下,RC剪力墙的承载能力将随轴压比的增大而增大。

由图8(b)和表4可以看出:不同腐蚀程度下各试件的开裂荷载、屈服荷载、峰值荷载和极限荷载均比未腐蚀试件的低,且各试件特征荷载值随腐蚀程度增加逐渐减小,如试件W2、W4、W6的峰值荷载分别为W1峰值荷载的94%、88%、78%;屈服前,各试件骨架曲线大体呈线性,其刚度相差较小,其原因为酸雨腐蚀对混凝土弹性模量影响不显著[15];屈服后,随腐蚀程度增加,各试件骨架曲线平台段逐渐缩短,水平承载力及刚度逐渐退化;超过峰值后,骨架曲线下降段逐渐陡峭,试件破坏时极限位移逐渐减小,严重腐蚀试件W6的极限位移仅为完好试件W1的68%,表明试件变形能力逐渐变差。并且,随腐蚀程度增加,试件位移延性系数呈降低趋势,这是由于酸雨侵蚀劣化了混凝土力学性能,钢筋锈蚀,截面面积减小。

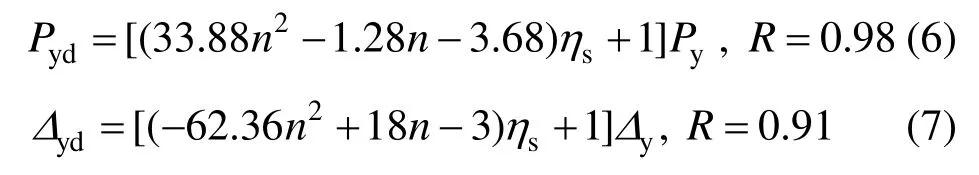

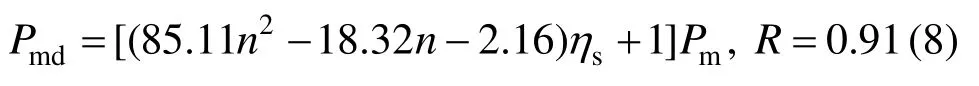

将腐蚀试件W2~W6的各特征点荷载与位移值分别除以完好试件W1相应特征点荷载与位移得到相应修正系数,以暗柱纵筋锈蚀率ηs和轴压比n为变量拟合得到骨架曲线各特征点修正系数计算公式,由于试件初始裂缝不易观测,开裂点数据离散性较大,故未拟合开裂点计算公式,屈服点、峰值点和极限点修正系数计算公式以及决定系数如下所示:

1)屈服点荷载与位移:

2)峰值点荷载与位移:

3)极限点荷载与位移:

式中,n为RC剪力墙的轴压比;ηs为暗柱纵筋锈蚀率;Pi、Δi分别为未锈蚀RC剪力墙骨架曲线特征点i的荷载和位移;Pid、Δid分别为锈蚀RC剪力墙骨架曲线特征点i的荷载和位移。

表4 骨架曲线特征点参数Tab.4 Characteristic parameters of skeleton curves

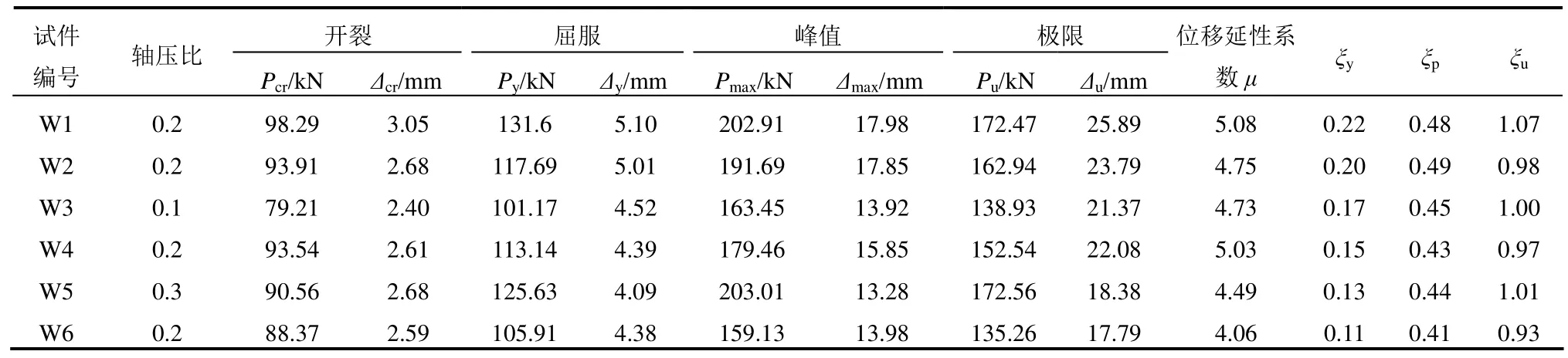

3.3 剪切变形分析

RC剪力墙作为竖向承重和水平抗侧力构件,在地震作用下通常处于压、弯、剪复合受力状态,其破坏时剪切变形在试件总体变形中占有相当大的比重,因此有必要对RC剪力墙试件的剪切变形进行分析。本文参考文献[16]在剪力墙表面设置交叉位移传感器,采用式(12)、式(13)计算各锈蚀RC剪力墙试件的剪切变形,并采用式(14)计算不同锈蚀程度试件剪切变形占总变形的比例。

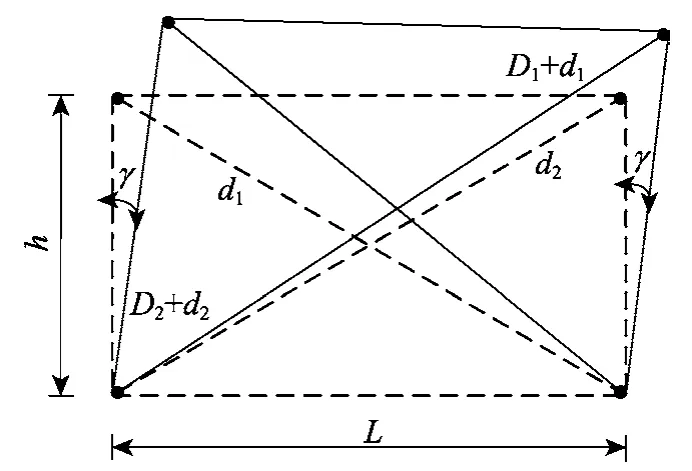

式中:d1和d2分别为墙体两对角线初始长度;D1和D2分别为墙体两对角线变形测量值;Δs为墙体剪切变形;h为墙体塑性变形区域高度;Δ为试件顶部总水平位移,剪切变形计算示意如图9所示。

根据墙体两对角线变形测量值,采用上述公式计算得到各RC剪力墙试件不同受力状态下的剪应变及其剪切变形在试件总变形中的占比,结果见表5。由于开裂点剪切变形过小,极限点各试件裂缝开展过宽、混凝土破碎面积较大,部分位移计脱落,极限点所测得的剪切变形数据失真,故开裂点与极限点剪切变形未列出。根据表5数据绘制各试件不同特征点剪切变形随轴压比和腐蚀程度变化的折线图,如图10所示。

表5 不同特征点剪切变形及其占总变形比例Table 5 Shear deformation and ratios of shear deformation to total deformation at different characteristic points

图9 剪切变形计算简图Fig.9 Simplified method to determine shear deformation

由表5和图10可以看出,各试件屈服点剪切变形占总变形比例均小于峰值点的,表明随加载位移增大,各试件剪切变形占总变形比例增大,分析其原因为:试件达到屈服状态时,纵筋发生屈服,弯曲变形发展较快,故剪切变形占比较小;随着荷载继续增加,试件剪切斜裂缝不断发展,部分墙体水平分布筋屈服,导致试件抗剪承载力不断降低,剪切变形不断增大且发展迅速,故峰值点剪切变形占比较大。随着轴压比增加,各试件峰值点剪切变形及其占总变形比例呈减小趋势,这是由于轴压比增加延缓了试件剪切斜裂缝的发展,因此随轴压比增大,试件峰值点剪切变形减小。随钢筋锈蚀程度增大,各试件峰值点剪切变形及其占总变形比例不断减小,主要是由于各榀RC剪力墙试件剪跨比较大,大都发生的是剪切成分较大的弯剪破坏,暗柱纵筋锈蚀对抗弯承载力的影响大于横向分布钢筋锈蚀对抗剪承载力的影响,故随钢筋锈蚀程度增加,各试件峰值点弯曲变形不断增大,剪切变形不断减小。

图10 不同特征点各试件剪切变形Fig.10 Shear deformations at different characteristic points

3.4 耗能能力

3.4.1 能量耗散系数

能量耗散系数ξ是衡量RC剪力墙构件抗震性能优劣的重要参数,其计算公式为:

式中:SABCD为不同特征点处滞回环的面积;SΔOBE和SΔODF为理想弹性构件达到相同特征位移所吸收的能量,计算简图见图11。据此计算各试件不同特征点处能量耗散系数,结果见表4。

由表4数据可知,不同破坏状态的能量耗散系数ξy、ξp和ξu随轴压比增大及腐蚀程度增加而不断减小,表明随轴压比增大及腐蚀程度增加,试件耗能能力逐渐降低。

图11 能量耗散系数计算简图Fig.11 Calculation diagram of energy dissipation coefficient

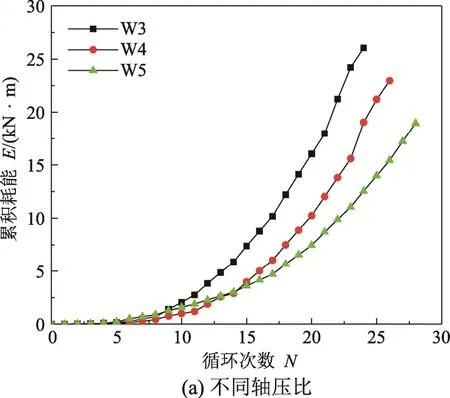

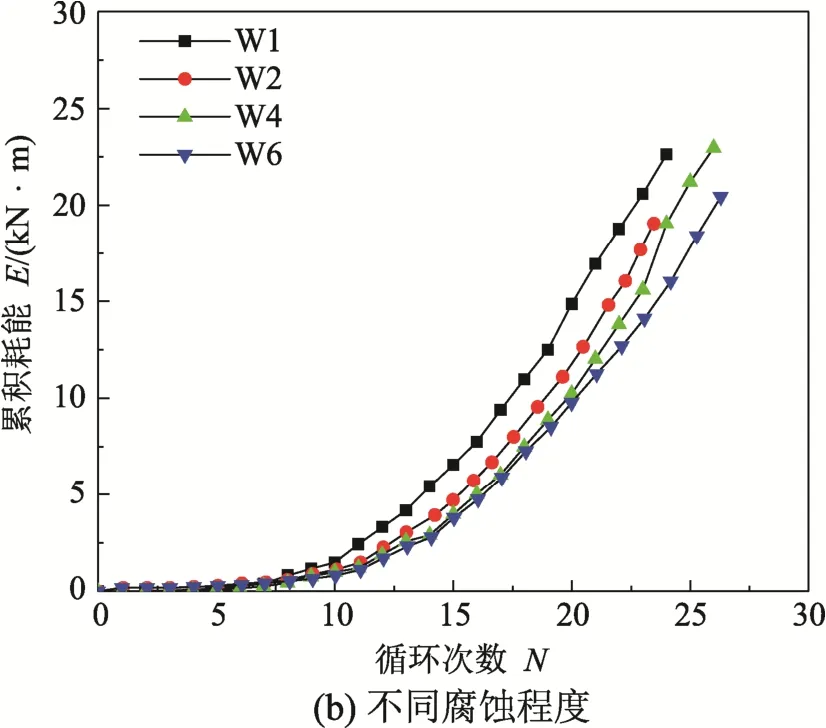

3.4.2 累积耗能

可以看出,不同轴压比与腐蚀程度下试件的累积耗能呈现一定规律性。各试件累积耗能随加载循环次数N的增大而逐渐增大;当腐蚀程度相同时,随轴压比增加,各试件累积耗能逐渐减小;当轴压比相同时,腐蚀试件的累计耗能均小于未腐蚀试件的,且随加载循环次数N增加,累积耗能差距越明显,对比未腐蚀试件 W1与腐蚀程度较严重试件W6可知,当N=20时,试件W6的累积耗能仅为试件W1的66%,这表明酸雨侵蚀后期,钢筋锈蚀严重,对RC剪力墙的抗震性能影响较大。

图12 试件累积滞回耗能对比Fig.12 Comparison of accumulated hysteretic energy

4 结论

(1)随腐蚀循环次数增加,RC剪力墙试件表面析出结晶物质不断增多,侵蚀孔洞逐渐密集,坑洼现象严重,混凝土粗骨料外露。

(2)随轴压比增加,试件变形能力和耗能能力不断降低,剪切斜裂缝发展速度相对减缓,剪切变形减小;随腐蚀程度增加,各试件的承载能力、变形能力及耗能能力均发生不同程度退化,延性不断降低。

(3)随腐蚀程度增加,钢筋锈蚀对抗弯能力影响更为显著,试件剪切变形占比不断减小;随加载位移增大,各试件剪切变形占总变形比例增大。