微波加热岩石与混凝土的研究进展与工程应用

2020-04-18邵珠山陈文文郜介璞

邵珠山,魏 玮,陈文文,郜介璞,袁 媛

(1.西安建筑科技大学土木工程学院,陕西 710055;2.西安建筑科技大学理学院,陕西 710055;3.西安建筑科技大学陕西省岩土与地下空间工程重点实验室,陕西 710055)

随着建筑行业以及地下工程的快速发展,废弃建筑物的拆除以及隧道开挖都成为现在施工的关键点和难点。对于建筑的拆除或者隧道开挖过程中所采用的混凝土以及岩石破碎的主要方法是爆破法或机械破碎法。爆破法在大型破碎工程中有明显的优势,该方法效率高,灵活性强,且初期投资较低。但该方法对邻近建筑物扰动大,隧道开挖时会对原岩产生扰动。机械破碎法能克服爆破法的很多缺点,目前已经得到了广泛应用。该方法在隧道开挖时能较好保护围岩,且较为安全,但这一方法也有局限性,一次性投资机械费用高,刀具破碎严重。在破碎强度较高岩石时,效率极低且需要经常更换刀具,没有经济优势[1-2]。近年来,一些新技术被引入到机械破碎领域中,其中“微波+机械”破碎方法由于具有高效性、低污染性、低能耗性被广泛关注。微波机械破碎方法,即先利用微波照射岩石或混凝土,使其受到损伤强度较低,而后再利用机械道具进行进一步破碎分离。对于拆除的废旧建筑物,建筑垃圾的处理也是当前亟需解决的问题。目前混凝土的二次利用已然发展为主导趋势。再生混凝土骨料,主要是粗骨料来自于废旧混凝土,通过对废旧混凝土块进行破碎、分离,将废旧混凝土中的粗骨料与其周围砂浆体分离,形成再生骨料,用作再生混凝土生产的原材料。目前使用的骨料分离方法有低温煅烧法、剥壳法、破碎分级法等,但目前的技术不能将附着在骨料表面的砂浆有效分离且会对剔除骨料性能造成较大影响,同时分离过程亦对环境造成二次污染[3-4]。通过微波加热辅助二次骨料回收利用的新型技术,利用微波加热的选择性特点,能在骨料和砂浆界面产生温度梯度以及应力梯度,从而导致沿界面裂纹的产生,加速和促进骨料和砂浆的界面分离,能有效剔除骨料表面附着的砂浆,最后获得高品质骨料。目前国内外学者针对微波加热在岩石破碎、岩石钻孔、混凝土固化、混凝土表面打磨、混凝土骨料回收利用以及微波辅助选矿等方面展开理论和试验研究并取得一定成果。

Jones等[5-8]和 Kingman 等[9-11]对微波照射下岩石和矿物的影响进行了试验和数值模拟的研究。微波功率越大,照射时间越长,对材料强度折减影响越明显。Hassani等[12-14]将微波穿透深度这一研究引入应用实际中,将微波破碎岩石和TBM进行结合,探讨微波和机械结合破碎岩石的应用前景。Toifl等[15-18]和 Hartlieb 等[19-20]研究了不同微波功率和加热时长下的材料的温度场和应力场分布,分析材料破坏的状态和影响因素,通过数值模拟和试验研究相结合的手段讨论了在非均匀岩石中微波加热的热力学特性。Lovás等[21-23]对微波照射下安山石的响应进行了数值模拟和试验研究,讨论微波照射下材料的介电性能的变化。Ali等[24-25]和Bradshaw等[26]通过FLAC2D和PFC的数值模拟研究了微波加热对矿物破坏程度的影响因素以及不同颗粒大小矿物对微波照射的反应,为微波加热在混凝土骨料回收以及选矿方面的应用奠定一定的理论基础。

上述研究在一定程度上揭示了微波加热岩石和混凝土的内在机制,在实验研究和理论研究方面都取得了重要的认知和突破。随着试验设备和数字图像处理技术的发展,关于微波针对固体材料加热的很多研究现在已经侧重细观方面,包括加热过程中的裂纹萌生及扩展状况,材料的形态对加热效果的影响,材料在加热过程中是否有化学成分的变化,材料的介电常数和加热时间、功率的关系等。但针对不同骨料类型和配比、不同砂浆特性及龄期的混凝土以及含有不同矿物的岩石的加热效果和参数却不能量化,无法获得最合理最高效的加热参数以及加热效果。总体而言,考虑微波加热岩石和混凝土的内在热-力耦合理论方面以及如何将微波加热的新型技术运用到实际中的研究任重道远。本文在对微波加热岩石和混凝土的原理和应用的研究现状和研究成果进行总结的基础上,系统分析微波加热的原理和影响因素以及不同材料对加热的不同反应,介绍了不同微波加热设备以及加热特点,讨论了微波加热在改变岩石强度、辅助岩石破碎、岩石钻孔、混凝土骨料回收以及微波辅助选矿等工程领域的研究现状与应用前景,详细解析当前研究存在的不足和亟需解决的理论与工程应用问题。

1 微波加热的原理

微波是一种波长介于1 mm~1 m的波,对应的频率范围为300 MHz~300 GHz,图1为电磁波波谱图。目前工业上应用的微波主要是915 MHz和2450 MHz两种。微波作为一种电磁波,在交变电压作用下,其产生电场和磁场都随时间发生周期变化。从微观角度分析,岩石以及混凝土骨料内部的矿物包含许多正负电荷组成的偶极子,在微波照射下,这些偶极子由先前的杂乱无章的状态向电磁场方向排列,克服分子间相互作用。在电磁场下,偶极子反复极化,相邻极性分子间相互作用使得加热介质内部产生了剧烈的“摩擦作用”,从而导致温度不断升高,能量由微波的电磁能转化为热能[27-29]。

图1 电磁波谱Fig.1 Electromagnetic spectrum

根据对微波加热的反应,材料针对微波加热可分为以下四个类型:1)吸收型,微波被材料大量吸收;2)不吸收型,微波穿过材料时没有任何能量被吸收;3)绝缘型,微波不能穿过材料并被反射出来;4)混合型,材料中有的固体能吸收微波能量而有的固体对微波不吸收直接被穿透。已有的研究表明,矿石矿物如玄武岩等为微波吸收介质,而通常情况下脉石则不易吸收微波[30-32]。

微波加热有以下几个特点:

1)整体性加热

微波具有较强穿透性,且基于微波加热的原理,微波对固体内的微波吸收介质同时加热,不存在由外向内的热传导过程。

2)选择性加热

微波加热只对介电材料有作用,而不同材料的介电性能也不同,则微波加热的先后顺序也不同。材料介电性能不同,吸收微波能量不同,导致温度升高不同,从而使得两种不同材料的应力状态的差异,达到分离目的。

3)高效性

微波加热过程中不需要传递热量,所有能量均被加热物体所吸收,且微波加热时,选择加热环境为对微波不吸收物质例如干燥空气,加热过程能量损失会很小,加热效率较高。

4)即时性

对于传统加热方法,热源是通过热传导、对流等方式实现对固体的加热,热量从固体外向内传导,存在一个热传导的过程,加热缓慢。而微波加热不同,只要将吸收微波的物质放到微波场中,加热过程就会立即开启,加热不具有延时效应。

5)安全、低能耗、低污染

微波加热具有良好的可操控性,所以安全性较高,且较传统加热方法,微波加热时间短,能耗低,且不产生二次废物,加热具有无污染性,对环境十分友好。

微波照射条件下,矿物体内产生的总热量取决于外加电场强度、微波频率以及矿物质的介电特性。单位热能可以估计为[33]:

式中:Pd/(W/m3)为微波功率密度;f为微波频率;ε0为真空中介电常数;ε'为岩石材料介电损耗因子;E0/(V/m)为电场强度。

微波穿透深度是指电磁波穿透到介质内部的能力。当电磁波从固体表面进入固体内部时,能量不断被固体材料所吸收并传化为热能,穿透深度[27,34]为:

式中:Dp为微波穿透深度;ε'为材料介电常数;λ0为微波波长。由式(2)可知,微波穿透深度与波长处于同一数量级,且材料介电损耗因子越大,微波穿透深度越低。研究表面,微波穿透深度与加热温度、材料化学成分、材料微观结构能有关[35]。

根据电磁理论基础,电磁波由震荡电场和磁场组成相互激发形成统一的电磁场,电磁场问题实际上是求解给定边界条件下的麦克斯韦方程组。麦克斯韦方程对恒定电磁场和静电场的基本规律经过修正后适用于变电磁场,得到一切宏观电磁场现场都遵从的规律,即麦克斯韦方程组[36-40]:

式中:∇为 Nabla算子;E为电场强度矢量;H为磁场强度矢量;J为传导电流矢量;D是电势移矢量;B是磁通量密度矢量;J、D、B、E、H的关系为:

则

式中:σ是电导率;ε是物质的介电常数;μ是复磁导率。

由于考虑材料表面及内部的反射影响,相比于朗伯比尔定律,麦克斯韦方程可以更准确地预测温度场,朗伯比尔定律在合适的应用情况范围下可以简化温度场的求解过程。朗伯比尔定律更适用于当试件厚度远远大于波的穿透深度的情况,即半无限试件,而麦克斯韦方程更适用于多层板在微波下的精确描述[41-43]。

2 微波加热设备

微波能量通常由直流电或50 Hz电通过半导体器件或者电真空器件来获得。传统工业微波加热设备的基础结构一般可分为:微波加热腔体、微波电源、波导管、抑制器、冷却系统、控制系统和辅助监测系统。基础结构功能为:

1)微波腔体:加热空间,物料在微波腔体内进行加热或干燥等微波处理。

2)微波电源:包括磁控管、变压器等将电能转换微波能的元器件等。

3)波导管:波导为空心长方形的管,当微波信号进入其中时,微波在其中遵循法拉第电磁感应定律,通过电磁感应原理,从波导的一端传到另一端,即波导是将微波电源发射的微波能从发生器传输到微波加热腔体内。

4)抑制器:防止微波泄漏,控制微波泄漏达到安全使用标准的微波抑制系统。

5)冷却系统:将微波腔体因微波加热形成的水蒸气和热量排除的机构,一般分为风冷却和水冷却装置。

6)控制系统:包括操作人员控制微波设备运行、人员设备安全的报警保护和生产工艺参数设置等整个微波设备安全运行的系统,目前大部分微波控制系统都是智能控制系统,带有可编程序逻辑控制器和触控屏幕。

7)辅助监测系统:反馈微波加热过程中的实时数据的系统,如物料温度、微波功率和传输速度等与生产相关的一系列数据。

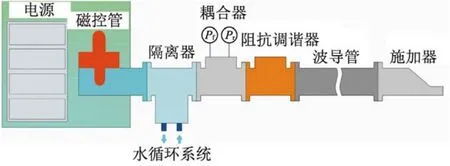

微波烧结设备的核心是腔体。目前所使用的谐振式加热腔分为单模谐振腔和多模谐振腔。单模谐振腔中电磁场场强相对集中,材料的介质损耗不太大可以在单模谐振腔中进行烧结。多模与单模都可以通过微波加热物体,谐振腔内的模式越多,电磁场的分布结构就越多,谐振腔内的微波能分布也就越均匀。多模谐振腔的特点是结构简单,适用各种加热负载,但由于腔内存在多种谐振模式,很难精确分析,对不同的材料进行微波烧结需要不断通过试验调节烧结炉的参数。对一般的单模谐振腔(如图2所示)加热设备,驻波器一般都在波导管顶部。微波产生后直接由波导管传输。图3为一种典型的工业微波加热设备——工业微波炉。图4给出了 Lu等[44]设想的一种新型微波辅助硬岩压裂设备示意图,包括微波源、磁控管、隔离器、耦合器、阻抗调谐器等。

图2 单模谐振腔示意图Fig.2 A schematic model of single-mode cavity

图3 微波加热设备Fig.3 Microwave heating equipment

目前实验室中使用的微波加热设备主要以上述的由单模谐振腔或多模谐振腔构成的烧结设备为主。而满足特定工程需要,囿于对应于不同微波照射条件下的能源节省及效率提高很难定量确定及预测的原因,诸如微波辅助岩石破碎等大规模工业需求的设备尚处于研制开发阶段,但是其基本组成部分与实验室用微波加热设备并无太大区别。

图4 微波辅助硬岩地下压裂系统示意图Fig.4 Schematics of the system for microwave-assisted subsurface fracturing of hard rocks

3 微波加热裂纹扩展机制

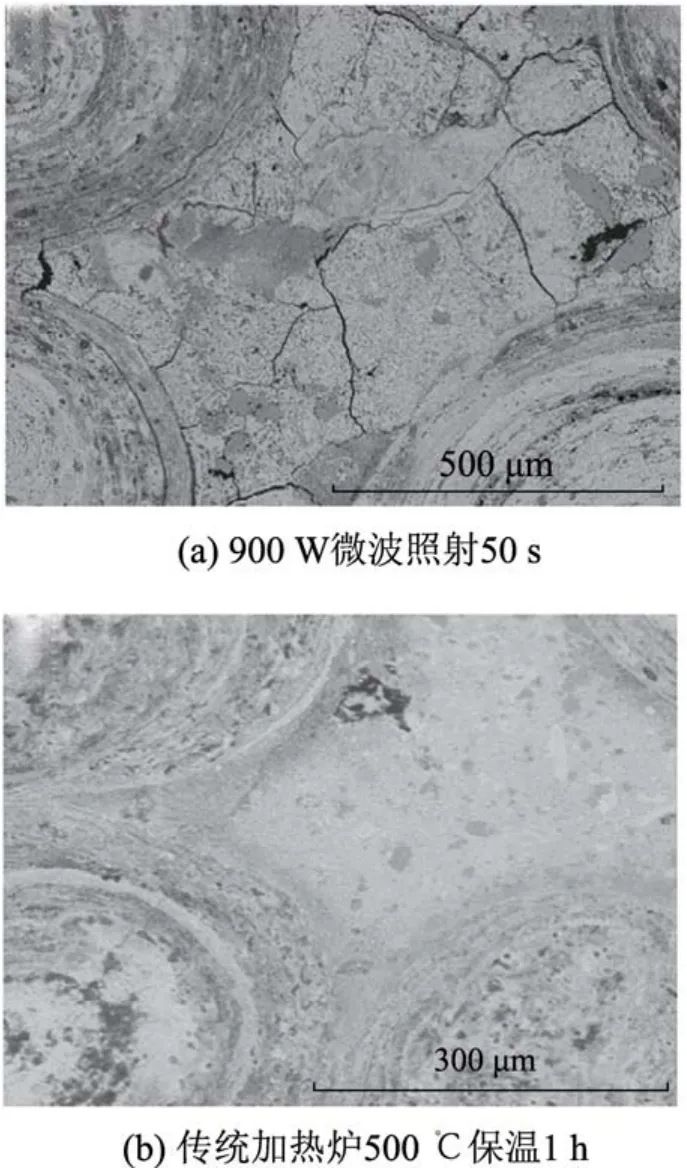

Omran等[45]通过电镜扫描分析对比了含铁矿物在微波照射和传统加热方式下的断裂情况。研究发现,在微波功率为900 W照射时长为50 s时,在鲕粒岩和脉石间发生穿晶破坏。在温度为400 ℃的普通加热炉中加热一小时后,试件并未发生破坏,在温度为500 ℃下加热一小时后,颗粒间几乎没有发生破坏,少量裂纹仅仅产生在鲕粒岩表面。研究还发现,在微波加热下,试件内产生宽且深的裂纹,在传统加热炉里试件产生的裂纹很细且都处于试件表面(如图5所示)。

图5 鲕铁矿的背散射电子成像图[47]Fig.5 BSE images of oolitic iron ore[47]

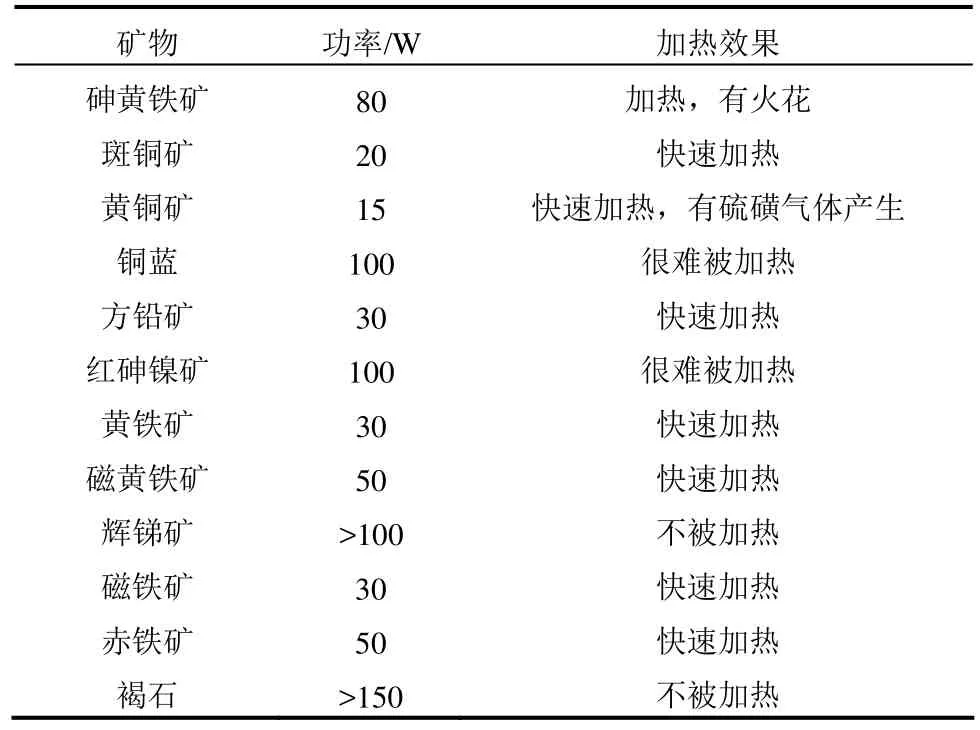

微波加热裂纹出现的形式不同于传统加热的首要原因即微波的选择性加热特点,对于不同材料,材料对于微波的吸收能力不同,微波的加热效应不同,微波加热在不同材料内产生的不同温度也会反过来影响材料的性能[19]。Chen等[46]研究了40种矿物在不同微波照射功率下的被加热情况和加热速率,如表1所示。

表1 不同矿物在2450 MHz微波加热3 min~5 min的结果[46]Table 1 Results of microwave heating experiments on ore minerals; microwave frequency 2450 MHz;exposure 3 min~5 min

Jones等[8]采用FLAC2D有限差分热力学模型,研究了黄铁矿-方解石二相模型在微波照射下的破坏机制,发现在方解石和黄铁矿的边界处发生剪切破坏,而方解石外部边缘拉伸破坏出现随着照射时间增长,一部分拉伸破坏也在两种矿物边界产生。图6给出了不同照射时间黄铁矿-方解石二相模型边界的破坏状态,由于两种矿物在微波加热下的热膨胀系数不同,产生的体积应变不同,主破坏发生在两种矿物边界处[8]。

图6 不同加热时间边界的破坏形态[8]Fig.6 Mechanical state of the material after different heating time around the grain boundary[8]

此外,Hartlieb等[47]分析了玄武岩圆柱试样在微波照射后的微裂纹及破坏形态。研究表明,微波照射后玄武岩试样的裂纹形态主要表现为沿着径向发展的径向裂纹和平行于试样轴线的轴向裂纹,主要破坏形态为受拉破坏,如图7所示。裂纹的形成与微波照射后试样内部产生的温度场诱发的热应力有关,当内部热应力大于试件抗拉强度时玄武岩试样开始发生破坏。且裂纹的形成不受玄武岩矿物组成的影响,其发展受到宏观温度梯度和试样几何形状的控制。目前研究已经表明,矿物在微波照射下强度明显降低,裂纹扩展明显。虽然脉石不能被微波直接加热,但由于热传导的作用,矿物体系中存在沿径向的温度梯度,自然也就存在硬度沿径向变化。普遍结果就是结合部位,也就是矿物边界硬度都降低了。结合部分的硬度降低,预示着解离可能优先沿着结合部分进行。唐阳等[48]基于离散元模型对石英和斜长石两相物质组成的材料的研究表明,微裂纹起源于高吸收相石英晶体的外边界且围绕着石英晶体延伸扩展至斜长石晶体,最终呈现放射状的网络张拉裂纹。

图7 玄武岩试样在3.2 kW微波照射60 s后中心处的薄切片图[48]Fig.7 Thin section taken from the center of basalt-sample after irradiation for 60 s with 3.2 kW[48]

其他研究也表明,在微波照射下,主断裂主要是沿晶断裂,这是由于在微波照射下,不同矿物的性质决定了在微波下的加热速率不同:一部分矿物首先加热且加热速率快;另一部分矿物加热慢且不易被加热,这样就在不同矿物间产生了温度梯度。加之由于各矿物的热膨胀率不同,在微波加热下的体积应变不同,则在易吸收和不易吸收矿物内部的应力状态不同,热应力的增加导致在矿物边界形成放射状微裂纹,迫使晶体周边产生沿晶破坏。加热过程中当不同材料内部升温不同时,反过来会对材料的介电性能产生影响,最终导致加热结果的差异性。同时,材料内水分在微波加热下的转化会对材料的介电性能产生影响,影响材料破坏。这种断裂破坏的方式也正是微波可以高效辅助岩石和混凝土破碎的最主要的原因[49-50]。图8给出了微波加热岩石和混凝土的基本原理图。

图8 微波加热岩石和混凝土基本原理Fig.8 A schematic model of rock and concrete subjected to microwave energy

4 微波加热的影响因素

4.1 水分对加热结果的影响

在混凝土和岩石孔隙中,水有结合水和自由水两种形式,可细分为颗粒内部吸收水、颗粒表面吸收水、毛细水、颗粒表面附着水以及不同颗粒间的水分,如图9所示。当温度达到水的沸点时,自由水蒸发,在微波照射强度足够大时,结合水释放并转化为水蒸气在材料内部扩散。

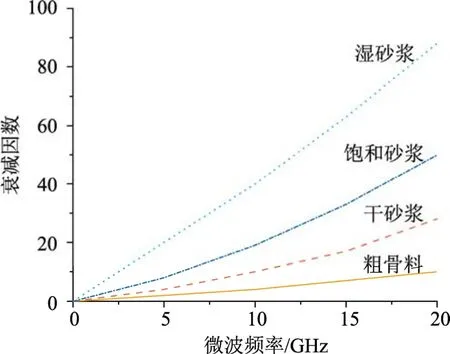

研究表明,温度、水的存在状态和含量都会对微波加热过程产生影响。不同介质的介电常数不同,水的介电常数比一般的介质大,因此在一般情况下,加工物料含水量越大其介质损耗也越大,图10为微波加热下水泥砂浆及粗骨料的衰减系数。某些物料温度上升时,其介质损耗反而下降,这时就出现了加热时所谓的自动平衡。微波的这种自动平衡使得物料加热更为均匀,同时也避免了出现过热的缺陷。

图9 材料中的水分分布Fig.9 Moisture distribution within the material

图10 微波加热下粗骨料和水泥砂浆的衰减因数[50]Fig.10 The attenuation factors of coarse aggregate and cementitious mortar[50]

Itaya等[51]通过实验分析了高岭土分别在微波加热和热空气加热下的加热状态。结果表明,在微波加热下,当水的温度达到沸点时,在内部蒸汽压力的作用下,裂纹产生。在加热的初始阶段,由于试件内水分含量高,微波能量都被试件所吸收,随着加热时间增长,水分含量降低,试件吸收微波能力下降。同种材料不同含水率下的微波吸收能力亦有明显差异,戴俊等[52]的研究表明随着含水率的增加,玄武岩试样的受损破坏水平越严重,且其抗剪强度也显著降低。Akbarnezhad等[53]的研究也表明,当砂浆内水含量增大时,砂浆吸收微波的能力随之增强。

Abdelghani-Idrissi等[54]将微波加热水泥的过程更为详细地划分为三个阶段,如图11所示。第一阶段内,由于水泥和水分都在吸收微波能量,材料温度升高;第二阶段,当温度达到水的蒸发温度,即 100℃时,吸收的微波能量都用来蒸发水分;第三阶段材料持续吸收微波,温度继续上升。一般物质在微波场中的升温阶段分为两个阶段,初始阶段快速升温,此过程也是物料吸热升温最主要的阶段,物料温度在短时间内快速上升。之后,物料的温度升高变得缓慢,甚至完全不再升高,此阶段一般为物料升温的第二阶段。

图11 潮湿水泥粉末温度变化[54]Fig.11 Investigation evolution of humidified powder temperature[54]

对于不同材料来说,即使材料都处于饱和状态下,由于介电常数的不同,微波加热效率也不同,所以水分的影响对于同种材料可以进行量化研究,对于不同材料要基于材料的介电性能才能做出比较[55]。COMSOL Multiphysics软件可模拟微波加热下材料的传质传热过程,该软件可对材料在微波加热下的电场、磁场、温度场以及水分迁移进行全面系统地模拟,可研究不同时间、功率、频率下的材料内部水分变化过程,目前在研究水分对于材料加热结果方面该软件得到广泛应用。

4.2 功率输入和密度对加热结果的影响

大量研究表明,提高微波加热的功率输入和功率密度可以有效提高加热效率[56-58]。

Kingman等[9]通过实验,将未处理过的试件在置于三种不同的功率下进行照射10 s研究其强度的变化,结果表明,在15 kW微波照射1 s之后,材料的残余强度低于未处理前强度的55%,而在5 kW微波照射1 s后材料的强度下降并不明显。然而随着照射时间的增长,15 kW微波照射下材料的强度降低趋势并不明显,如图12所示。要产生大的强度折减,高功率短时间的微波加热效果是最明显的。

Ali等[24]利用FLAC2D4.0有限差分软件对在微波照射下的方铅矿-方解石二相模型进行研究。模型由90%的透波矿物-方解石和10%的吸波矿物-方铅矿组成,其中方铅矿在模型内随机分布,两种矿物的交界处则为颗粒边界。在微波加热下,当材料内部拉力大于材料抗拉强度时,视为材料被破坏。通过模拟发现,微波功率密度为1×1010W/m3照射时长为0.001 s时,颗粒边界发生的破坏程度为74.3%,当密度为1×109W/m3照射时长为0.01 s时,破坏率还不到50%。这是由于,在照射功率密度低且照射时间长时,微波产生的热量在吸收相方铅矿中被耗散,两种矿物之间的温度梯度降低,不利于形成两种材料的界面破坏。Hassani等[13]研究表明,在5 kW微波照射仅30 s后,苏长岩试样即出现裂纹,而在3 kW功率下,需照射120 s才能产生裂纹。当在5 kW功率下照射65 s以后,试样中心变红,预示岩石将要被熔化。在照射功率越高的情况下,试样越易吸收微波,温度升高越快,越早达到熔点。Hassani等[13]通过微波和 TBM(全断面隧道掘进机)的结合,证明微波破碎岩石运用到实际工程中的可能性。实验表明,对未被微波处理过的苏长岩,TBM 的穿透速率为 40 mm/r在微波功率分别为1.2 kW和3 kW时,在微波照射120 s后,穿透速率(图13)分别提高到50 mm/r和60 mm/r。而将苏长岩在5 kW微波功率照射仅65 s后,穿透速率显著提高到100 mm/r。因此,将微波技术和TBM相结合,在滚刀切割之前选择合理微波照射功率和时间进行岩石辐射,最大程度将岩石强度折减且不使岩石融化,将明显提高 TBM 的掘进速率,将微波合理、高效利用到岩石破碎甚至隧道掘进中。

图12 多模腔装置下点荷载试验结果[9]Fig.12 Point load test results for multimode cavity[9]

然而,并不是微波功率输入或功率密度越大破坏效果越好。加热功率的选择取决于试样的热应力和岩石的熔点,当试样内产生的热应力超过岩石的强度极限时,试样就会先崩开破碎,如果破碎后选择继续加热,碎块将发生熔化;当试样的温度先达到岩石熔点时,试样就会先发生熔化[59]。一方面会造成能量的浪费,不能最大化利用资源;另一方面,当微波功率越大且不合理控制加热时间使得被加热材料温度过高时,材料发生熔融,对于材料的破坏产生不利影响。

图13 三种微波功率照射后TBM对苏长岩的穿透速率[13]Fig.13 Estimated penetration rate of a TBM into norite vs.microwave treatment exposure time for three power levels[13]

4.3 微波频率对加热结果的影响

通常情况下,工业微波使用的频率主要是0.915 GHz和2.45 GHz两种。

研究表明,在同样的加热时间下,通过增加微波照射频率,试件内温度越高。Lagos等[60]通过数值模拟研究在微波加热频率小于2.45 GHz时,频率越小,微波穿透深度越大,微波会出现反射现象,最大温度分布随着微波传播方向起伏,距离波源越远,最大温度越低。当微波加热频率大于10.6 GHz时,温度分布状态发生改变。频率大时,微波穿透深度急剧减小,功率损耗增加,波的反射几乎可以忽略,在混凝土板内不会形成驻波,只有一个最大温度出现,并随距离增加温度快速降低。照射时长是 60 s时,微波频率为 0.896 GHz,最大温度为37.6 ℃,将频率增加到2.45 GHz时,最大温度增加到71.6 ℃。而达到同样的温度,当频率为10.6 GHz时,加热时间只需3.1 s。Goangseup等[61]模拟研究了频率分别为2.45 GHz、10.6 GHz和18.0 GHz时微波照射下混凝土表面剥落的情况,结果表明随着频率的增加,孔隙压力和温度的峰值向着混凝土表面移动。这是因为微波频率愈大,其能量损耗愈多。当微波频率为18.0 GHz,照射时间10 s时,加热区域更多集中在混凝土表面附近。

微波加热本质上是电介质被微波特高频电场反复极化时对微波能的吸收,采用高频率微波能使温度快速升高。但频率越高,单位时间内分子克服摩擦力翻转的次数越多,能量耗散越快,且随着频率的升高,波长变短,高频微波穿透能力减弱,加热效率降低。应选择合适频段的微波以减少能量损耗,或使用不同频率交替进行加热,提高利用效率。

4.4 材料特性对加热结果的影响

研究表明,试件的尺寸,内部颗粒大小、纹理、矿物成分、矿物比例、各向异性以及材料的性能随温度的变化都会对材料在微波下的加热效应产生影响。

试件尺寸对微波加热结果的影响主要是由于微波的穿透深度以及波的反射所引起的[61]。而矿物成分以及比例对加热结果的影响都是基于微波的选择性加热特点,即矿物是否容易被加热,容易被加热的矿物所占的比例大小。田军等[62]对 11种常见的造岩矿物进行了微波辐射实验,结果表明不同造岩矿物表现出非常不同的微波吸收能力,且利用造岩矿物吸波能力的不同能预测岩石的吸波能力,含强吸波矿物较多的岩石,其吸波能力更强,升温也越高。

在微波照射下,岩石的多相性会使得岩石内部材料对于微波的吸收性以及加热效果产生差异,从而导致温度梯度和应力梯度的产生,最终导致材料的破坏[16]。Toifl等[17]通过 FDTD模拟的从微观层面上研究了材料的形态对微波加热结果的影响。模型由微波吸收介质 A和微波不吸收介质 T两种组成。为了比较材料形态对加热效果的影响建立了三个模型进行对比,三个模型 A、B、C采用相同填充率都固定为f但微波吸收项A的分布形态不同。研究结果表明,三种模型产生的应力和温度和均匀材料相比差距明显,且三种模型在微波加热下产生的最大主应力和温度位置和大小都不同,这是由于虽然三维模型整体来看吸收介质A的填充率一样,但是模型表面吸收介质 A的沿着高斯光束的填充率的不同导致所产生的应力和温度的位置和大小不同,如图14、图15所示。

颗粒尺寸的大小会对微波能量吸收、热传导以及温度梯度产生影响,最终导致加热过程和结果的不同[63-64]。Bradshaw 等[26]的研究表明,要使细颗粒(颗粒尺寸为 0.125 mm~0.25 mm)达到和粗颗粒(颗粒尺寸为1 mm~2.5 mm)一样的破坏程度,需要的能量输入更大,这是由于相比于粗颗粒,细颗粒在相同微波能量输入的情况下产生的温度梯度小。他们通过FLAC2D4.0进行进一步研究,对于方铅矿、方解石以及磁铁矿、白云石二项模型,分别对细颗粒和粗颗粒在相同微波密度输入下的加热破坏结果进行比较。结果表明,对于两种模型来说,颗粒尺寸越小,到达和粗颗粒相同的破坏效果需要的时间越长,也就是说,如果细颗粒和粗颗粒矿物产生的破坏情况相同时,需要的能量输入越多[24]。

图14 沿高斯轴y方向最大主应力[17]Fig.14 Maximum principal stress profile along the y-direction of the Gaussian beam[17]

图15 沿高斯轴y方向温度场[17]Fig.15 Temperature profile along the y-direction of the Gaussian beam[17]

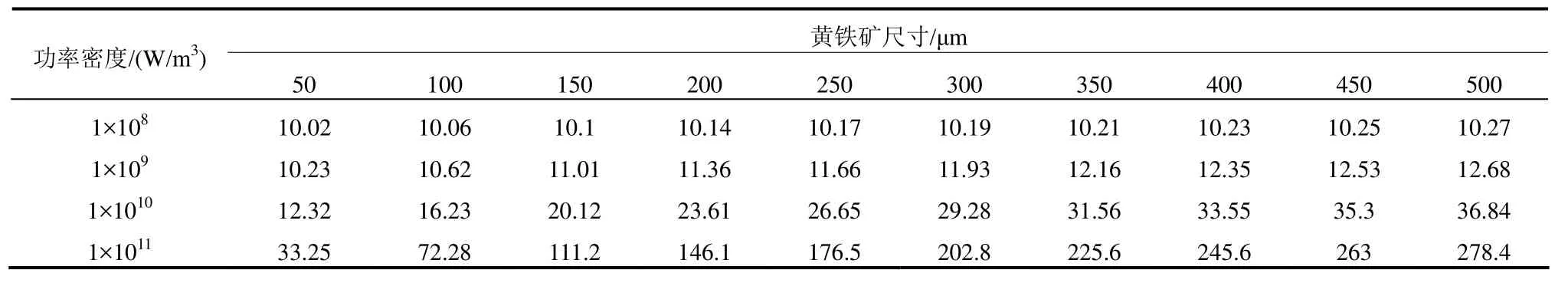

Jones等[8]通过数值模拟研究了微波加热下颗粒尺寸对加热温度的影响。建立正方形方解石内含有圆形黄铁矿的二相模型。研究发现,当黄铁矿尺寸变化时,微波加热的最高温度也会发生变化,如表2所示。黄铁矿颗粒越大时,产生的最高温度越大,且在矿物尺寸较小时,微波加热功率密度增大,最高温度增加较小。达到相同的温度梯度时,小颗粒矿物需要更高的微波能量密度进行加热。

微波加热时物料的升温特性受物料性质的控制。如果矿物的产地不同,其性质也有差异性,这就导致虽然矿物名称相同微波升温特性却不一样,甚至差异明显。因此,矿物的微波升温性质既有普遍的规律性,也有特殊性。在研究中,具体问题应该具体分析。

表2 微波加热0.01 s时矿物最高温度[8]Table 2 Peak temperature recorded in pyrite for 0.001 s exposure

5 实际应用研究

基于微波加热固体材料的特性,现有一系列理论和试验研究已经为微波应用到工程实际中提供可靠参考和依据。

5.1 微波加热辅助岩石破碎

传统机械破岩如切削、冲凿、碾压、研磨等不同方式破碎岩石,大部分能量无法得到有效利用[65],且施工精度较低,破碎硬岩时刀具磨损大,侵入率低,施工时间长。微波加热的体积性和快速加热特点使得产生的岩石裂缝密度高,岩石的可磨性显著改善。建造长大隧道和深井工程中,对硬岩等传统方法难以破碎的岩石进行微波预处理后再机械破碎已经被认为是具有广阔前景的一项技术[66-69]。

目前的研究表明,通过“微波+机械”的破碎方法可高效、低污染、低能耗破碎岩石。微波机械破碎方法,即先利用微波照射岩石,使其受到损伤,强度降低,而后再利用机械道具进行进一步破碎分离,该方法可运用于隧道开挖过程中。使用微波预处理岩石,能有效降低岩石的断裂韧性、点荷载强度、单轴抗压强度和抗拉强度,削弱岩石的力学特性[70-75]。研究表明,对硬岩进行微波辐射后,其机械切割率(m3/h)可实现120%的性能改善[76]。Hassni等[13]利用微波照射镁铁镍矿后,其TBM侵入率由40 mm/r增加至600 mm/r,该测试表明将微波加热与TBM技术相结合的可行性和合理性可用于项目的实际应用。通过适当的微波加热参数预先削弱岩石可以提高侵入率,并且还可以防止刀片过度磨损。秦立科等[77]基于颗粒流模型模拟了微波照射下以方铅矿和方解石组成的岩石颗粒,研究表明高功率微波会促使岩石在其内部形成更大的温差,有效在岩石内部产生裂纹,且照射时间更短,耗能更少。针对不同种类岩石,选取合适的加热时长、功率将明显提高破碎效率。将微波加热和机械破碎方式(图16)相结合,例如在隧道掘进时先用一定的微波照射岩石使其强度衰减,再利用TBM进行进一步破碎,有利于提高盘型刀具的使用寿命和TBM的掘进速率。针对这一想法目前已有微波隧道掘进机(TBM)刀头的设想的设计方案,但是有效地工程实际应用还需要进行进一步验证和试验[78]。

需要注意的是,当前针对微波辅助岩石破碎的一系列实验仅停留在实验室阶段,鉴于不同工程环境的复杂性,不同的材料在微波电磁场下的吸收反射性能不同,导致了微波加热与破碎设备的专用性,不能简单设计一种通用型的设备。对于工程实际而言,其需要解决的是一系列复杂问题。例如面对不同种类岩石需要选择合适的微波发生功率以及合理的照射时长以达到工程建设的需求,如何在微波施加过程中控制微波的泄漏等都是设备研发人员需要考虑的实际问题。

图16 微波辅助TBM圆盘铣刀示意图Fig.16 Schematic view of a microwave assisted disc cutter concept of a continuous TBM

5.2 微波加热辅助钻孔和切割

传统钻孔和切割方式虽然能够满足大部分的工业建设要求,但传统钻孔和切割过程中噪音及振动影响均较大,会产生粉尘堆积,其他如冲击水流、激光、超声波等钻孔方法往往造价昂贵且不利于现场使用。微波钻孔和切割主要是通过局部高温加热,使得被加热材料变软或熔化(图17),高效快速且无粉尘无噪音,是一种低污染低费用可控性高的钻孔技术[79]。

研究表明,微波在混凝土钻一个直径2 mm深2 cm的孔只需要不到1 min[79]。Jerby等[80]研制了一种静音、可遥控机械辅助微波钻孔设备,该设备可在混凝土表面钻出深26 mm直径12 mm的孔,平均钻孔深度可达0.6 cm/min。微波钻孔在诸如玻璃、陶瓷和骨头等材料中也有一定应用[81]。对于不同的岩石和不同性能的混凝土和其他固体材料,需要确定不同的微波源加热参数,以此来确定微波合适的穿透深度和需要达到的最高温度,避免过度能量输入造成浪费。

图17 微波加热辅助钻孔示意图Fig.17 Schematic of microwave assisted drilling

5.3 微波加热辅助混凝土骨料回收

建筑垃圾资源化是目前解决建筑材料需求与环境破坏之间矛盾的重要方法,混凝土骨料回收再利用是建筑垃圾资源化利用的主导趋势。剥壳法是当前混凝土骨料回收的主要方法,先将混凝土进行大块的破碎,通过剥壳机进行磨削,将硬化水泥砂浆从骨料表面进行剥离[82],该方法过程繁琐,需要对废弃混凝土进行多次切割,剥壳过程中噪音大、扬尘多、能耗高,且不能将骨料表面附着的水泥砂浆全部剥离,残留的水泥砂浆会影响骨料的二次回收利用。微波加热选择性加热的特点能有效使骨料分离,Tsujino等[83]首先提出将微波加热技术引入混凝土骨料资源化回收领域。

研究表明,相比于传统的骨料回收方式,微波加热回收骨料提高骨料性能主要是通过减少回收骨料表面的砂浆附着,二次骨料表面附着砂浆的多少将直接影响混凝土的工作性能和力学性质[84-87]。微波加热产生的骨料和砂浆间的温度梯度和砂浆内更高的热应力可以有效分离骨料和附着砂浆。由于微波加热时间较短,可控性强,骨料内部温度不至于过高,对骨料性能不造成损伤或损伤较低。传统加热需要加热骨料至300℃~500 ℃,微波只需加热到 100℃~200℃就可以有效剔除附着砂浆,节能高效。实验研究表明,500 ℃常规加热仅使砂浆含量降低约 12%,而通过微波加热和研磨方式的结合,骨料表面附着的砂浆可减少85%,使得回收骨料性能更接近天然骨料[54]。微波辅助混凝土骨料的分离提取是一项污染少、能耗低的高效绿色技术,需确定合适的微波设备和程序以获得高质量的再生骨料。

图18 不同破碎方式下>5.6 mm的骨料分离图[88]Fig.18 Pictures from the hand-sorted particles of the >5.6 mm fraction obtained after the SMT and MWT-SMT fragmentation treatments[88]

目前针对微波辅助废弃混凝土骨料回收的工业化生产仍处于研发准备阶段,完整的工艺流程尚不明确。Everaert等[88]通过对比传统机械分离,电动破碎和微波-机械分离对骨料的提取效果(图18),指出微波-机械分离具有更好的应用前景。笔者设想的一种工艺流程(图19)为先对废弃混凝土块进行微波加热,再将加热后的块体进行机械研磨,将分离后的骨料浸水冲洗,通过筛分处理后即可得到高品质的再生混凝土骨料,或可将废弃混凝土块先进行机械处理后再进行微波加热,不同处理步骤得到的骨料品质必然不同,具体的技术开发和设备研制仍是未来研究的重点和目标。

图19 微波加热辅助骨料回收工艺流程Fig.19 Schematic of microwave heating assisted aggregate recycling

5.4 微波加热辅助矿物分选

不同矿物对微波的吸收能力不同,这一特性有利于微波对矿物的分选和分离。研究表明,镍、铜、铁和铅锌矿等均为良好的吸波矿物,许多脉石矿物如石英、云母、长石和其他非硫化脉石矿物等属于透波矿物[89-91]。引入微波对含微波吸收体的难处理矿物进行预处理,充分发挥微波加热选择性加热、加热均匀、能耗低及易于控制的特点可改善矿物分选分离的效率。Kingman等[92]利用微波辅助处理钛铁矿的浮选过程,结果表明钛铁矿经微波照射后浮选效果明显提升,回收率增加近20%。微波加热辅助预处理磨矿物料能促进不同矿物组分间的分离,磨矿的邦德功指数可降低70%左右[93]。实验表明,通过微波加热辅助碳热还原软锰矿更易得到MnxOy和 FexOy,大幅度降低了碳热还原反应的时间和温度,减少选矿成本[94]。微波和红外热像仪结合的实验方式有利于可以斑岩铜矿石的分选。微波分选矿物时可根据含铜量的高低进行有效筛选,将某种矿物从废弃矿石中快速提取出来[95]。与传统工艺相比,微波加热能显著降低矿物表观还原温度和加工时间,提高产品质量、纯度和材料特性[96-100]。

微波加热在辅助矿物分选和分离领域有其独特的优点,但目前的研究大多处于实验室研究或中试规模阶段[100-104],技术的复杂性和缺乏坚实理论基础限制了微波辅助选矿的工业化及商业化应用。加大微波辅助技术在矿物分选方面的产业化力度,研发高效稳定的微波加热选矿设备对矿物分选分离具有重大意义。

如上所述,利用微波辅助岩石破碎、辅助钻孔和切割、混凝土骨料回收以及矿物分选等都取得了一定的进展,但当前的工程应用设想缺少实际工程的支撑与验证,国内外学者的研究也仅仅是在实验室阶段达到了预期目标。实验室复杂微波加热设备显然是无法满足复杂工程环境应用的要求,如何具体地定量地针对不同实际应用研发适用的设备是微波技术大规模应用的瓶颈所在。例如对于微波辅助岩石破碎和钻孔、切割的工程应用而言,不同于辅助骨料的回收可将待处理试块放置在封闭的腔体内,而是需要设计一种开放式的微波施加器直接施加在待处理物体的表面,施加器的设计合理与否直接关系到破碎效率的高低,且开放式微波器施加过程中的微波泄漏控制也是目前需要解决的实际问题之一,过量的微波泄漏会严重威胁操作人员的生命安全。不能简单地利用实验室加热设备应用于工程实际,只有完全掌握了特定被加热材料的微波吸收特性,并根据这些参数进行设计才能制造出与实际工程应用结合的大型专用微波设备。

6 结论与展望

本文对微波加热在岩石和混凝土方面应用的研究现状进行了全面的梳理和总结,系统分析了微波加热的原理、混凝土和岩石对微波的加热效应、微波加热的影响因素,结论如下:

(1)微波加热辅助岩石破碎混凝土破碎的原理即微波对于不同矿物的加热效果不同,不同矿物对微波的吸收能力也不同,则在微波加热下,材料内部形成一定的温度梯度,产生不同的体积应变,导致材料内部各部分的应力状态不同,扩展旧裂纹并产生新裂纹,降低材料强度,最终导致材料的破坏。

(2)材料的温度随微波照射时间、功率、频率的增加而增加。在微波照射一段时间后材料会发生强度折减。岩石种类和混凝土的材料特性的不同都会导致加热结果不同。

(3)材料水分含量越高,吸收微波能力越强,随着加热时间增长,水分含量降低,试件吸收微波能力下降。对于不同材料来说,即使材料含水率都相同,由于介电常数的不同,微波加热效率也不同。

(4)增加微波输入功率或功率密度可以显著提高微波加热材料的温度,促进两种材料的界面破坏,加速裂纹的扩展,对材料强度折减有更好的效果。然而并不是微波功率输入或功率密度越大破坏效果越好。当微波功率越大且不合理控制加热时间使得被加热材料温度过高时,材料发生熔融,对于材料的破坏产生不利影响。

尽管学术界在微波加热岩石和混凝土方面开展了大量的研究,但应该看到相关研究还不够完善,没有形成一套完善的理论体系,对如何将微波加热引入到工程应用中的研究还相对较少,实验研究目前尚停留在实验室阶段。如何将微波这项新型技术合理高效地进入工程实际中是今后研究的重点,而完善的实验和理论研究体系是将这一技术运用到实践中的基础。相比于传统加热,微波加热的直接性和整体性能提供更为高效有效的加热过程。微波加热其实是一个多场耦合的加热过程,其加热过程受电磁场、温度场、应力场、传质场影响。由于微波加热的能量在电磁场中进行传播,电磁场的变化会造成加热过程的变化从而引起应力分布的变化,且材料在微波加热过程中会产生物理和结构变化从而影响材料的介电性能。因此,研究微波针对不同材料在不同温度下的加热变化过程和规律显得尤为重要。确定各类岩石在微波加热下的穿透深度的差异、微波加热岩石后的冷却降温方式对强度的影响、将TBM和微波加热结合的合理加热参数、如何提高微波不敏感岩石的吸波性能以及不同产地矿物针对微波加热的不同性质等研究,都是将微波加热破碎岩石运用到隧道开挖、钻孔等实际工程中的研究基础。对于混凝土来说,确定不同骨料级配、混凝土强度、水灰比等因素对界面裂纹产生以及扩展的影响都是将微波加热混凝土分离骨料进行二次应用投入实际生产中的前提。