辛置矿2-216工作面煤壁稳定性与支架参数关系模拟分析

2020-04-18杨学师

杨学师

(霍州煤电集团 辛置煤矿,山西 霍州 031412)

1 工程概况

辛置矿2-216工作面位于2号煤层二采区,工作面走向长476 m,倾斜长203 m,煤层平均厚度4.1 m,平均倾角为9°。煤层直接顶为泥岩与砂质泥岩,均厚为3.0 m,基本顶为K8中细砂岩,均厚为7.2 m;直接底为泥岩,均厚为4.5 m,老底为中砂岩,均厚为6.5 m。采用大采高一次采全高开采,工作面液压支架为ZY10000/26/55型掩护式液压支架。工作面区域内断层较为发育,煤层整体较为松软,在回采过程中常出现煤壁片帮现象,片帮的最大长度为50 m,但片帮深度基本稳定在0.3~0.5 m范围,故拟通过调整支架的支护参数来控制煤壁片帮现象。

2 支架参数对煤壁稳定性的影响

2.1 煤壁受力分析

在工作面回采过程中,煤壁会受到覆岩荷载的作用,该载荷其中一部分会由支架的工作阻力承担,进而影响煤壁前方的应力分布情况,所以通过分析液压支架工作阻力的变化情况,进而确定出煤壁稳定性的影响规律。

根据众多理论研究与工程实践得出[1-2],针对大采高工作面,工作面煤壁前方的垂直应力会在较大程度上受到支架初撑力及工作阻力的影响,一般选取液压支架的初撑力为工作阻力的60%~85%,针对工作面液压支架工作阻力的计算,采用基本顶破断后的岩块模型,具体模型如图1所示。

图1 工作面煤壁受力模型

通过对A点进行力矩平衡,能够分析得出煤壁压力Q与支架工作阻力P之间的关系如下:

(1)

式中:Q为煤壁承受的压力;q1为基本顶上覆岩层荷载;L为基本顶破断岩块的长度;T为基本顶破断岩块的水平力;γ为基本顶破断岩块的容重;h为基本顶破断岩块高度;Lp为支架到顶板破断点A的距离;P为液压支架的工作阻力;LR为煤壁到顶板破断点A的距离;φr为破断岩块间的摩擦角。

从式(1)能够看出煤壁所受的压力会随着支架工作阻力的增大而逐渐减小,由于公式中参数太多,理论分析的准确性无法保障,故采用数值模拟的方法进行具体分析。

2.2 支架工作阻力模拟分析

根据2-216工作面的地质赋存条件,采用FLAC3D数值模拟软件建立力学模型,模型尺寸为:长×宽×高=250 m×50 m×100 m,固定模型侧边及底边的位移,在模型上覆施加覆岩自重应力载荷,选取工作面推进距离为150 m,采高为4.1 m,分别对支架工作阻力为8 000 kN、9 000 kN、10 000 kN、11 000 kN、12 000 kN五种情况下进行模拟,具体分析不同支架工作阻力作用下围岩垂直应力及塑性区的发育状态。

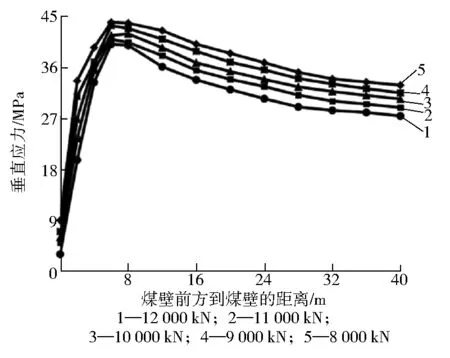

1) 垂直应力分布。根据数值模拟结果,在工作面煤壁前方40 m范围内,围岩垂直应力的分布曲线如图2所示。

图2 不同工作阻力下围岩垂直应力分布曲线

由图2可知,在不同支架支护阻力作用下,煤壁前方的支承应力呈现出不同的分布情况。当支架的工作阻力由8 000 kN增大到12 000 kN时,煤壁垂直应力的峰值出现逐渐减小的趋势,垂直应力峰值由44 MPa减小到40 MPa,而工作面前方垂直应力峰值出现的位置基本未发生变化;由此得出,工作面煤壁前方垂直应力的峰值受支架工作阻力的影响,但支架工作阻力的变化不会改变煤壁前方垂直应力分布的整体趋势。

2) 围岩塑性区分布。根据数值模拟结果,不同支架工作阻力下工作面煤壁塑性区的分布特征如图3所示。

图3 不同支架工作阻力下围岩塑性区分布

由图3可知,不同支架工作阻力下,煤壁均表现为以剪切破坏为主,当支架的工作阻力为8 000 kN时,煤壁的塑性破坏深度为3 m;当支架的工作阻力增大到12 000 kN时,此时煤壁的破坏深度减小为2 m,且煤壁前方塑性破坏的面积也出现较大范围的降低。由此得出,工作面支架的工作阻力与煤壁的破坏深度呈反比关系,即随着支架工作阻力的增大,煤壁的破坏深度及破坏面积均呈现逐渐减小的趋势。

2.3 支架护帮板水平推力模拟分析

为有效分析液压支架护帮板水平推力对煤壁稳定性的影响,仍采用上述模型,设置护帮板的水平推力分别为100 kN、200 kN、300 kN、400 kN和500 kN,对不同护帮板水平推力下围岩位移及塑性区分布特征进行模拟分析。

1) 围岩位移分布。根据数值模拟结果,不同护帮板水平推力下煤壁位移曲线如图4所示。

图4 不同护帮板水平推力下煤壁位移曲线

由图4可知,随着液压支架护帮板水平推力的增大,煤壁最大水平位移逐渐降低,当支架护帮板水平推力由100 kN增大为300 kN时,煤壁最大水平位移的降低幅度最大,随着支架护帮板水平推力的进一步增大,煤壁最大水平位移的下降幅度趋于平缓。基于此可知,在护帮板水平推力较小时,此时增大护帮板的水平推力能够降低煤壁的位移,当护帮板的水平推力增大到一定幅度后,此时若继续增大护帮板的水平推力,对煤壁位移情况的控制性较小,故将支架护帮板的水平推力控制在合理范围内,有利于控制工作面煤壁的稳定。

2) 围岩塑性区分布。根据数值模拟结果,不同支架护帮板水平推力下围岩塑性区的分布特征如图5所示。

由图5可知,随着液压支架护帮板水平推力的逐渐增大,工作面煤壁的破坏深度及破坏面积均呈现逐渐降低的趋势,当护帮板的水平推力由100 kN增大500 kN时,煤壁的破坏深度由2 m减小为1 m,破坏面积由7.75 m2减小为4.65 m2。由此可知,提升护帮板的水平推力能够降低工作面煤壁破坏深度和破坏面积,进而有效防止工作面回采过程中出现片帮的现象。

图5 不同支架护帮板水平推力下围岩塑性区分布

3 煤壁稳定性控制技术

根据2-216工作面煤壁片帮的具体特征,结合数值模拟分析结果,确定工作面控制煤壁片帮的技术为合理设置支架初撑力及工作阻力+增大支架护帮板水平推力+提升工作面的回采速度的方式。

1) 合理设置支架初撑力及工作阻力。由模拟结果可知,提升支架的工作阻力能够有效控制煤壁前方塑性区的发育,降低煤壁前方垂直应力的分布,由于支架初撑力一般为工作阻力的60%~85%,2-216工作面使用ZY10000/26/55型掩护式液压支架,支架的工作阻力为10 000 kN,初撑力为7 912 kN,由此可知,支架的工作阻力和初撑力在合理范围内。在进行升架、移架作业时,应保障支架充分接顶,在合理范围内尽量增大支架的初撑力,支架移架后,应尽快升起,降低煤壁所承受的载荷。

2) 增大支架护帮板的水平推力。增大支架护帮板的支护面积,能够有效提升工作面煤壁的抗剪强度和抗压强度,进而充分保障工作面煤壁出现向采空区一侧移动的现象,降低煤壁出现片帮的几率,在工作面回采过程中应充分应用支架的护帮板,在支架移架后及时支起护帮板,充分对煤壁进行支撑,设置护帮板的水平推力为300 kN,能够在合理的水平推力下控制住煤壁的破坏。

3) 提升工作面的回采速度。根据相关研究可知[3-4],随着工作面推进速度的增快,工作面煤壁受到上覆岩层载荷的作用时间越少,越能降低煤壁的片帮几率。因此,可以适当提升工作面的回采速度,并协调好液压支架与采煤机的作业流程,在工作面回采后,及时进行移架,进而充分缩短煤壁的空顶时间。

4 结 语

针对辛置矿2-216工作面煤壁片帮的具体特征,通过采用数值模拟分析支架工作阻力和护帮板水平推力对围岩控制的影响,进而提出“合理设置支架初撑力及工作阻力+增大支架护帮板水平推力+提升工作面的回采速度”的煤壁稳定性控制技术,实施后,煤壁出现片帮的几率大幅度降低,最大片帮深度和长度也大大缩小,保障了煤壁的稳定。