大断面巷道底板采用切槽防治底鼓技术

2020-04-18郭晋鹏

郭晋鹏

(山西煤炭运销集团 阳城西河煤业有限公司,山西 阳城 048105)

随着近些年我国煤炭开采逐渐向深部发展,巷道、采场受到高应力的影响,出现了巷道底鼓、冲击地压等灾害[1-2]。据不完全统计,我国90%以上的矿井巷道底板不进行支护,在深部高应力作用下,巷道围岩变形量增大,底鼓现象频发。巷道底鼓的产生会缩小巷道断面,增加通风阻力,给矿井行人、运输带来困难,底板应力突然释放,甚至会造成人员伤亡,底鼓严重威胁着矿井的安全生产[3-4]。

本文以西河煤矿3210工作面回采巷道底鼓治理为背景,运用理论分析、数值模拟及现场实测等方法,对大断面巷道底鼓成因及防治进行了研究。在不改变现有支护条件下,提出了切槽卸压治理底鼓的措施,通过现场应用,达到了理想的治理效果。

1 工程概况

西河煤矿3210工作面位于该矿3号煤层二盘区,煤层平均厚度4.5 m,倾角1~3°,工作面长度270 m,推进长度1 100 m,轨道巷为5.0 m×4.0 m的矩形巷道,顶板采用“锚杆+锚索”联合支护。工作面直接顶为泥岩或粉砂质泥岩,平均厚度4.5 m;基本顶为灰色细砂岩、泥岩互层,平均厚度17.33 m;直接底为泥岩或炭质泥岩互层,平均厚度4.3 m。3210工作面推进过程中回采巷道出现了不同程度的底鼓现象,特别是轨道巷底鼓严重,现场陷入了“底鼓—起底—再底鼓—再起底”的恶性循环,严重影响了矿井安全生产。

因此,分析巷道底鼓成因,并制定可行的防治措施是一个亟待解决的问题。

2 巷道底鼓成因分析

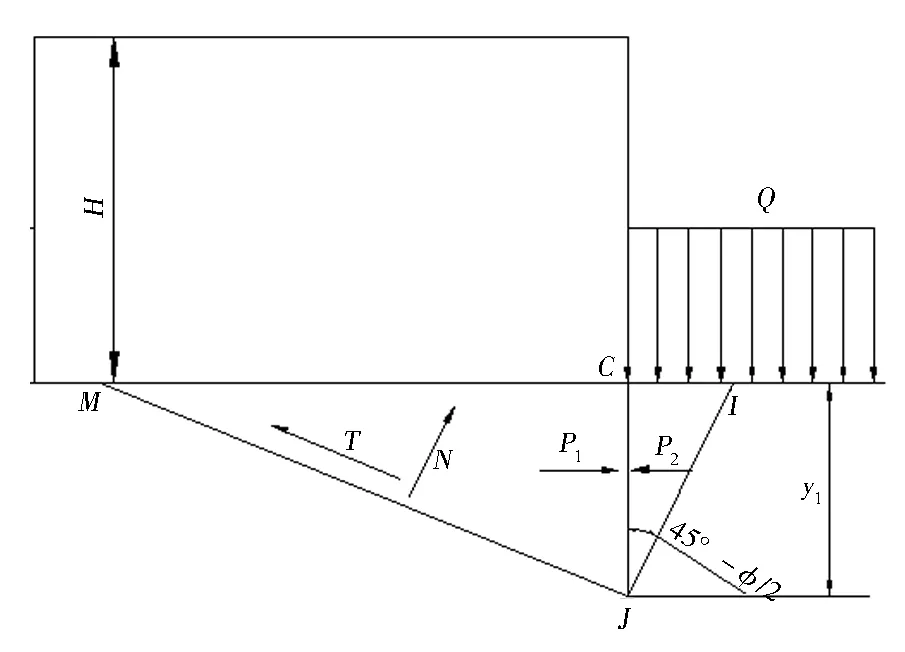

3210综采工作面采用三巷布置、两进一回的通风方式,胶带巷和轨道巷之间预留15 m宽的煤柱,由于留设煤柱宽,因此认为轨道巷两帮所受应力分布相似,取巷道一侧进行分析,简化受力如图1所示。巷道一帮在垂直应力Q的作用下,产生CIJ主动受力区域,MCJ被动受力区域。当主动应力大于被动应力时,底板岩石会产生向上的剪切力T,在T的作用下,MCJ区域内的岩石会沿着MJ面产生滑动。3210工作面底板主要为泥岩,在掘进过程中遇水容易软化,强度降低,内摩擦力降低,更容易在MJ面产生滑动,当底板岩石承压能力超过岩石本身的强度极限时,就会发生底鼓。

图1 巷道围岩应力分布

根据郎肯土压力理论[5]来估算巷道底鼓变形量,底板最大破坏深度y1:

(1)

根据西河矿3210工作面实际地质条件,煤体上载荷Q取3.75 MPa,γ取25 kN/m3,φ取32°。将参数代入公式可得底板最大破坏深度即底鼓深度:y1≈2.2 m。

3 切槽卸压机理及切槽尺寸的确定

切槽就是在巷道底板中央开挖卸压槽,提前对巷道底板的完整性进行破坏。巷道切槽后,使得一定厚度的底板被人为地“分割”为两部分,为围岩变形提供补偿空间,增大其吸收变形的能力。切槽不但能够使底板水平应力得到一定程度的释放,切槽空间还可以缓解部分底鼓变形[6],从而防止在高应力作用下巷道发生严重底鼓的现象。切槽后底板受力模型如图2所示。

图2 切槽后地板受力简图

在巷道底板中部提前开挖1条宽度为L、深度为h的沟。建立力学模型,可将切槽壁简化为长度h、截面宽度为b的悬臂梁结构。为了让切槽能够缓解底板变形,使得底板应力得以释放,切槽宽度L应满足:

(2)

将参数带入公式(2)可得到切槽宽度:

(3)

将h/b≥5带入(3)可得:

(4)

根据式(1)可以得出巷道底板破坏深度为2.2 m。已知工作面γ= 25 kN/m3,H=150 m,实测膨胀应力Ps=0.66 MPa,υ=0.44,E=300 MPa, 代入式(4)可得切槽宽度:L≥0.4 m。

因此初步设计底板切槽宽度为0.4 m,深度为2.2 m。

4 数值模拟研究

4.1 数值模型的建立

结合西河煤矿3210工作面轨道巷地质条件,采用FLAC3D数值模拟软件建立模型,模型长×宽×高=190 m×185 m×57.5 m,模拟巷道尺寸为5.0 m×4.0 m,模型表面施加自重应力边界,模型上边界为自由边界,其它边界为位移约束。运用Mohr-Coulomb 屈服准则判断岩体的破坏。控制底鼓的最佳位置应选择在巷道底板中部[7],模拟巷道在无切槽情况,及切槽尺寸为2.2 m×0.4 m、2.2 m×0.5 m、2.2 m×0.6 m四种情况下,随工作面的不断推进,巷道围岩变形量,从而确定最佳切槽宽度。

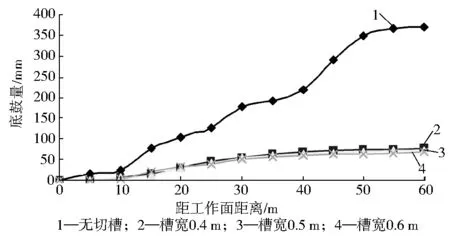

4.2 数值模拟结果分析

图3为无切槽及不同切槽宽度时底鼓量随工作面的变化曲线。由图3可以看出,巷道底鼓量随着工作面的推进而逐渐变大,直至趋于稳定。未切槽时,底鼓量最大为371 mm,底鼓现象明显。切槽宽度为0.4 m、0.5 m、0.6 m时,底鼓量分别为76 mm、72 mm、67 mm,与未切槽相比,底鼓量最大减小了304 mm;切槽尺寸越宽,底鼓控制效果越好。但是在选择的三种切槽宽度下,底鼓降幅较小。宽度为0.4 m的切槽已经完全满足底鼓控制要求,继续增加切槽宽度底鼓治理效果不明显。

图3 不同槽宽时的底鼓量随工作面变化曲线

图4、图5为无切槽及不同切槽宽度时两帮和顶板变形量随工作面的变化曲线。由图可以看出,随着工作面的不断推进,两帮、顶板变形量逐渐增大,最终趋于稳定。切槽后比未切槽时,巷道两帮移近量及顶板下沉量明显增加;未切槽时,两帮移近量最大为112 mm,切槽0.4 m、0.5 m、0.6 m后,两帮移近量增加到138 mm、144 mm、148 mm。未切槽时顶板下沉量最大12 mm,切槽0.4 m、0.5 m、0.6 m后,顶板下沉量增加到21 mm、22 mm、23 mm。因此增加切槽宽度对于巷道围岩稳定性会带来一定的影响,因此不能一味追求治理效果而忽略巷道围岩变形。

图4 不同切槽宽度两帮移近量变化曲线

图5 不同切槽宽度顶板下沉量变化曲线

综合考虑巷道围岩稳定性、现场施工量等因素, 3210工作面回采巷道选择切槽宽度为0.4 m为最佳宽度。

5 现场试验

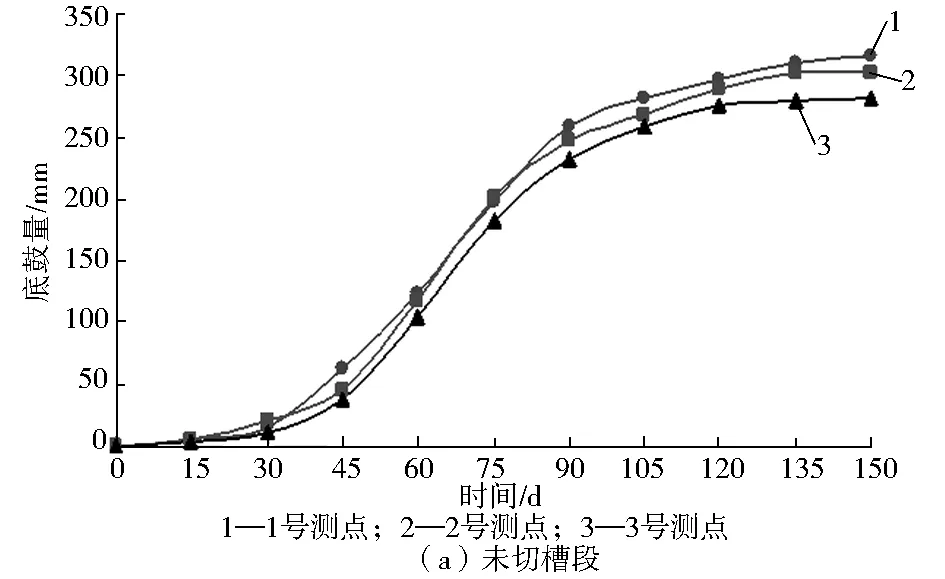

根据理论计算及数值模拟结果,在3210工作面轨道巷中选取100 m进行切槽试验,切槽深度为2.2 m,宽度为0.4 m,在切槽卸压段巷道布置3个测站对巷道围岩变形量进行监测。另外选取100 m巷道在未切槽情况下布置3个测站对巷道围岩变形量进行监测,对比分析切槽效果。观测结果如图6所示。

图6 巷道底鼓量变化曲线

由图6可以看出,巷道底鼓变形量随着时间的推移逐渐增加最后趋于稳定。未切槽巷道在0~90 d的时间里变形明显,90 d后逐渐趋于稳定,最大底鼓量为315 mm。切槽后底鼓量整体大幅度降低,0~90 d内底鼓量变形明显,90 d后逐渐趋于稳定,最大底鼓量仅为73 mm,比未切槽降低了76.8%,充分说明采用2.2 m深、0.4 m宽的切槽对于控制巷道底鼓量效果显著。

6 结 语

1) 分析了西河煤矿巷道底鼓机理,主要来自于上覆岩层通过两端煤体传递的载荷导致底板发生破坏,加之巷道底板多为泥岩,遇水容易软化,加剧了巷道破坏程度。

2) 通过受力分析及理论计算得出巷道切槽深度为2.2 m,巷道宽度应大于等于0.4 m。数值模拟试验得出,切槽宽度越宽,底鼓控制效果越好,但两帮及顶板变形量增加。综合考虑,巷道切槽最佳宽度为0.4 m。

3) 在3210工作面回采巷道分别选取未切槽和切槽深度为2.2 m、宽度为0.4 m的巷道各100 m进行了试验,并对围岩变形进行观测,结果表明,切槽后巷道底鼓量减小了76.8%,可以有效地控制巷道底鼓。