中厚煤层回采工作面充填开采与效果分析

2020-04-18师云龙

师云龙

(霍州煤电集团 辛置煤矿,山西 霍州 031412)

1 工程概况

10-429工作面位于辛置煤矿东四左翼采区,主采10号煤层,煤层均厚为2.62 m,平均倾角为2°。煤层直接顶为泥岩和9号煤层的互层,厚度为2.7~3.6 m,均厚为3.4 m,基本顶为K2灰岩,厚度为6.6~8.0 m,均厚为7.0 m,煤层底板为砂质泥岩和细砂岩。工作面采用综合机械化开采,开采高度为2.6 m,循环进尺为0.6 m,由于工作面对应地面位置处存在村庄及建筑物,拟采用充填开采进行顶板管理,有效控制地表下沉,本文对充填开采工艺进行研究。

2 充填开采技术

2.1 充填材料确定

目前在充填开采时,采用的充填材料主要有水砂充填、膏体充填、矸石充填和高水及超高水充填材料。水砂充填能够有效控制地表移动,但是该种材料具有充填系统复杂及成本高的缺点;矸石充填技术同样具有稳定性好的优点,但井下的矸石供应量不能满足充填量的使用,且设备的投资较高;膏体充填开采具有采出率高、安全性好的优点,但其充填初期投资和成本均较高;超高水材料进行充填不仅具有成本低、工艺简单及操作方便的特征,同时能够保障充实率,有效控制住地表沉降。因此,确定采用超高水材料进行充填。

本次使用的超高水充填材料主要由A料和B料组成,其中A料主要由石膏、铝土矿及缓凝剂A组成;B料主要由石灰、复合缓凝剂B及石膏等组成。在使用时将A料和B料1∶1混合后生成超高水材料,根据相关实验数据[1-2],能够得出超高水材料含水率在91%~97%范围内,不同养护时间下的抗压强度如图1所示。

图1 超高水材料不同养护时间下抗压强度曲线

由图1可知,超高水材料在不同含水率下的抗压强度表现为相同的趋势,材料在0~150 h的抗压强度处于较快增长的阶段,当养护时间多于150 h后,抗压强度的增长速度逐渐变缓,当养护时间多于350 h时,材料的抗压强度基本不再发生变化。同时能够看出,材料随着含水率的降低,在相同的养护时间下,抗压强度逐渐增大,最大抗压强度达到5.1 MPa。

根据实验可知,该种超高水材料在不同养护时间下的体积应变基本一致,且体积应变值会随着材料含水率的降低而逐渐降低。

综合上述分析可知,该种超高水材料具有早期硬化快和早期强度高的特点,材料抗风化能力相对较弱,但采空区内基本为封闭潮湿的环境,故可知该材料为一种较为理想的充填开采材料。

2.2 充填方法与工艺

结合众多工程现场的实践经验[3-4]以及工作面的具体情况,确定本次充填作业采用全袋式充填,当袋内的材料凝固后会对区段煤柱以及采空区内的上覆岩层形成一定程度的支撑。

基于袋装超高水材料充填技术,结合工作面的布置情况及地质条件进行充填施工工艺设计:充填系统主要包括浆体制备、浆体输送、混合清洗、工作面充填、供水供电和通讯系统。充填工作面内设置5个充填进浆口,挂设5个充填包,从回风巷向进风巷方向依次编号为1~5号,每个充填包之间间隔15架支架,每个充填包设置两个二次充填直通,直径为76 mm,每个充填包的长度为22.5 m,每当工作面推进1.8 m时,进行一次充填作业,充填材料使用含水率为92%的超高水材料,具体充填环节如表1所示。

表1 工作面充填作业环节

注:“▲”代表满包;“全”代表阀门全开;“半”代表阀门半开

在工作面回采过程中,其具体充填工艺流程如下:

1) 在一个充填循环结束后,进行采煤机的割煤作业,从工作面端头进行两刀煤的割煤作业;

2) 在进行第三刀煤的割煤作业时,进刀方式采用中部进刀,进行中间1号充填袋22.5 m范围的割煤作业,割煤完成后,在充填支架下的挡板下挂设充填袋,随后进行充填作业,此为一个充填循环的第一阶段;

3) 一阶段充填完成后,继续进行割煤作业,进行2号、3号充填袋的充填作业,并同时对1号充填袋内浆体的凝固程度进行检测,此为一个充填循环的第二阶段;

4) 二阶段充填完成后,进一步进行4号、5号充填带区域的割煤作业,随后进行两个充填袋的充填作业,此为一个充填循环的第三阶段;

5) 第三阶段充填完成后,即完成了工作面区域5个常规充填袋的充填作业,为保障充实率,在该区域后方进行二次充填作业,以提高充填效果。

具体一个充填循环充填作业布置平面如图2所示。

图2 工作面充填循环作业流程平面

3 现场实测效果分析

3.1 充填体受力分析

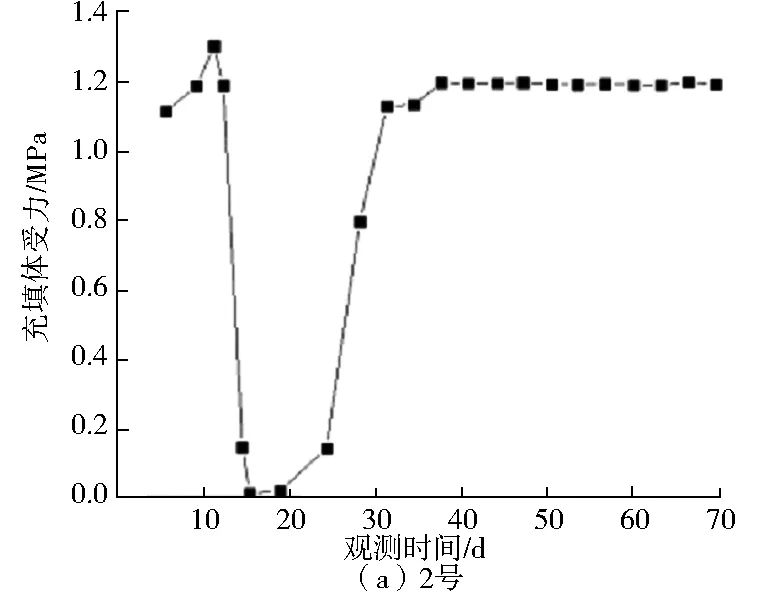

在充填作业时,为分析充填的效果,在工作面上部、中部和下部分别布置2个观测站,具体在2号、8号、22号、32号、50号及54号支架处布置充填体压力观测站,采用压力传感器进行充填体受力的监测,根据监测结果,分析充填体受力情况。现以2号、32号和54号支架测点为例,充填体受力曲线如图3所示。

图3 工作面不同区域充填体受力曲线

由图3可知,充填体在靠近两回采巷道位置处的受力小于中部充填体的受力,不同位置处充填体的受力随观测时间的变化曲线基本一致,均表现为先增大、后减小至零,随后受力再逐渐增大,最后充填体的受力达到稳定状态,其中曲线中充填体受力减小为零的主要原因为此时充填体区域刚刚进入采空区内部,此时充填体与顶板接触不实,导致顶板的压力无法向充填体内传递,所以表现为监测得到充填体的受力数值为零。另外能够看出充填体最大受力小于3.0 MPa,未超过92%含水率的极限承载能力4.5 MPa,充填体的受力较为正常。

3.2 地表沉陷分析

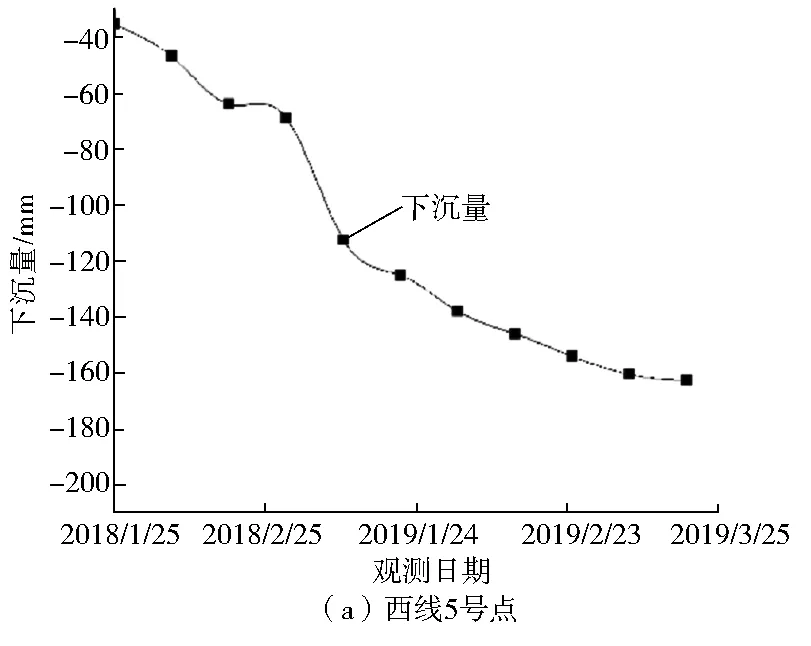

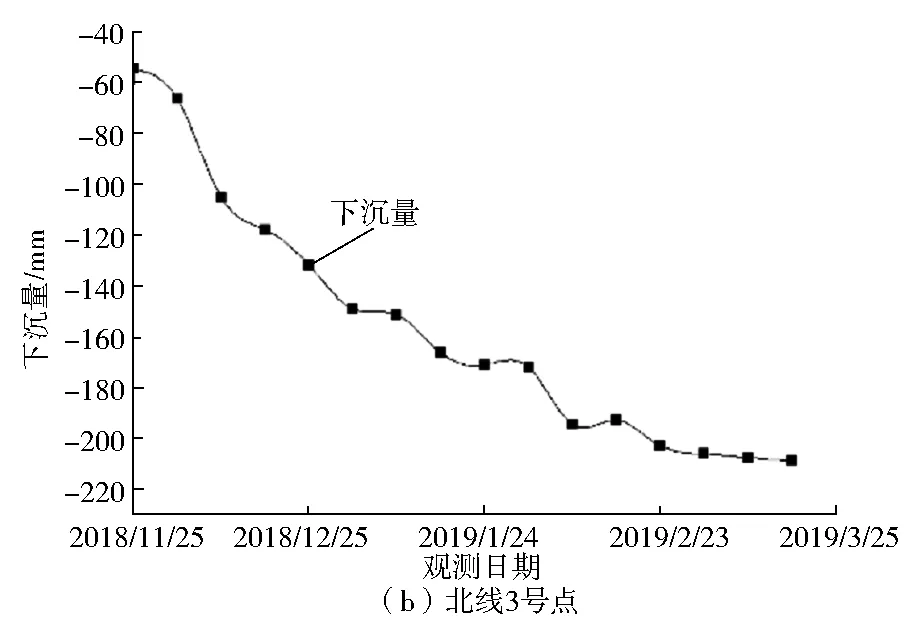

在工作面回采充填期间,在工作面对应的地表区域设置地表沉降监测点,在工作面区域四个方向分别布置4条测线,具体为北线、南线、东线和西线,其中北线3号点下沉量相对较大,西线5号点下沉量最小,具体以该两点进行分析,如图4所示。

由图4可知,工作面回采充填期间,在2018年11月25日~2019年3月30日期间,地表下沉主要出现在2018年11月25日~2019年2月10日的范围内,随后,随着工作面充填开采的进行,最大下沉速率基本达到稳定状态,下沉量基本达到稳定,地表区域的最大下沉量为0.21 m,有效控制了地表的沉降。

图4 工作面充填回采地表沉降曲线

4 结 语

根据10-429工作面具体位置和地质条件,选择超高水材料为充填材料,对工作面进行了充填开采,通过对充填开采期间的效果监测,地表沉降最大量为0.21 m,有效控制了地表的下沉,充填效果显著。