古城煤矿N1303工作面开采方式及液压支架选型设计

2020-04-18许秀

许 秀

(山西潞安机械有限责任公司,山西 长治 046204)

1 矿井条件及工作面概况

2 采煤方法选取

根据煤层厚度结合当前成熟的采煤方法,可以选择大采高一次采全高采煤法或者放顶煤采煤法,现主要从以下几方面对两种采煤方法进行分析比较,择优选取:

1) 回采率。据统计资料,放顶煤工作面回采率平均为75%~90%,采用大采高一次采全高采煤法工作面回采率能达到95%,一次采全高采煤法有优势。

2) 安全生产工艺及管理。3号煤硬度较低,属于较软煤层,顶底板强度也比较低,有利于顶煤垮落,对于放顶煤采煤法来说,煤层冒落性好是有利的;但对于大采高一次采全高采煤法来说,采高增加、煤层越软,煤壁片帮冒顶概率增加,不利于支架对顶板的管理,放顶煤采煤法有优势。

3) 设备投资。大采高一次采全高采煤法由于采高大、支架支撑高度高、工作阻力大、重量大、相关配套设备功率大,造成工作面设备投资明显高于放顶煤采煤法工作面,无形增加了矿井运营成本。

4) 放顶煤采煤法在潞安应用多年,生产管理虽复杂但已熟练掌握;大采高一次采全高采煤法虽然工艺简单,但在潞安集团应用较少,古城矿井需对工人进行专门培训,熟练掌握该工艺,矿井要达到设计产能,所需时间较长。因此古城煤矿选择放顶煤采煤法进行开采。

3 液压支架支护强度确定

3.1 采用倍数岩重法计算

倍数岩重法计算公式[1]:

q=n×M×γ

式中:q为支护强度,kN/m2;M为工作面采高,取3.6 m;γ为岩石容重,取27 kN/m3;n为不同条件下的岩重倍数,一般取6~8。

经计算:q=(538~778)kN/m2,考虑支护强度 1.2 倍富裕系数,支护强度确定为(0.64~0.93)MPa。

2.1.2 氧化还原电位 处理1、处理2的土壤表层溶液氧化还原电位均表现为前期快速下降,移栽后7 d分别下降至最低值-301 mV和-426 mV,之后开始上升,11 d后趋缓。说明,随着秸秆覆盖量的增加,土壤中还原性物质随之大幅度增加。

3.2 根据顶煤、直接顶顶板断裂角确定放顶煤支架支护强度[2]

建立如图1所示液压支架工作状态力学模型,以支架上方冒落带重量并考虑顶板来压时的动载系数计算所得。

1) 顶板对支架施加的静载荷:qj=γ1h1+γ2H,考虑顶板来压时的动载作用及支架的支护效率,支架的支护强度为qz,则:qz=k(γ1h1+γ2H)(qz为支架的动载支护强度,kN/m2;qj为支架的静载支护强度,kN/m2;γ1为顶煤容重,14 kN/m3;γ2为顶板岩石的容重,27 kN/m3;h1为放煤厚度,取最大值6.65 m;H为对支架有直接影响的岩层厚度,m;k为动载备用系数,取1.1~1.4)。

2) 已知工作面采高3.6 m,放煤最大厚度6.65 m。计算影响支架载荷的上覆岩层厚度:H=(L+h1/tanα)tanθ(L为有效控顶距,选取5.9 m;α为顶煤断裂角,选取70°;θ为顶板断裂角,选取65°)。求得H=(5.9+6.65/tan70°)tan65°=17.43 m。

则支架所需动载支护强度为:

qz=(1.1~1.4)(14×3.6+27×17.43) =(573~729) kN/m2=(0.57~0.73)MPa。

综合上述两种方法计算结果,支护强度不低于0.93 MPa,可以达到安全可靠的目的。

图1 工作面液压支架力学模型

4 液压支架型号确定及三机配套

4.1 支架高度确定

由地质资料知,3号煤层纯煤厚度3.35~10.25 m,平均6.05 m。根据放顶煤合理的采放比例控制在1∶1~1∶3之间,以及采煤机、刮板输送机配套后两机断面机面高度1.9 m,选取支架最大采高Mmax=3.6 m,最小采高Mmin=2.8 m,液压支架最大高度Hmax=Mmax+(200~600);最小高度Hmin=Mmin-(500~800)。结合液压支架高度参数优选系列,选取液压支架最大高度4.2 m,最小高度2.2 m。

4.2 支架中心距选取

液压支架中心距对应刮板输送机一节溜槽长度,常规配套1.5 m和1.75 m,本工作面优选1.5 m中心距,因为较宽的支架中心距增加了支架重量,会增加运输系统成本,也容易损坏推移千斤顶。

4.3 支架工作阻力确定

1) 支架工作阻力值主要取决于支护强度和支护顶板的控顶面积S。选取S=L×B=5.9 m×1.5 m=8.85 m2,则支架工作阻力P=qz×S=930 kN/m2×8.85 m2=8 230 kN。

2) 根据放顶煤工作面实测数据回归公式计算液压支架工作阻力:P=1 939+2.2H+471f+155/Md[3](P为支架工作阻力,f为煤层普氏系数,H为煤层埋藏深度,Md为放顶煤厚度)。经计算:P=1 939+2.2×(460~580)+471×2.5+155/2.45=(4 192~4 456)kN,考虑支架动载因素影响,取(4 192~4 456)×(1.1~1.4)=(4 611~6 238)kN。最终选取支架工作阻力为8 500 kN。

4.4 支架结构设计

结合矿井罐笼下井尺寸、最大运输重量以及顶底板地质条件,支架结构设计为:①优先支架整体下井,进行轻量化设计,在保证强度的前提下重量设计为28.5 t;②顶梁与掩护梁的铰接处设置防漏煤装置,掩护梁尾部带尾梁插板低位放煤机构;③顶梁前端采用铰接式前梁带三箱型结构伸缩梁和铰接小四连杆护帮板机构,护帮板长度1 200 mm,能翻转 180°,可临时支护顶板;④底座采用不封底结构,前端采用弧形上翘结构,减小拉架的阻力,后端增大与推移杆的空间,同时设计有抬底装置、底调装置,更好适应工作面复杂环境。

最终选取液压支架型号为ZF8500/22/42型支撑掩护式、正四连杆机构、低位放顶煤液压支架,中心距1.5 m,支护强度为1.08 MPa,底板比压2.8 MPa,满足矿井条件。

4.5 工作面设备型号及中部配套

为满足矿井产能需求,优先选用国内成熟设备,以可靠性、适用性、先进性为原则,工作面设备功率和强度都预留适当富余系数。分别选取采煤机MG400/930-WD型,前、后部刮板输送机SGZ1000/2×1 000型,并进行工作面三机中部配套关系验证。

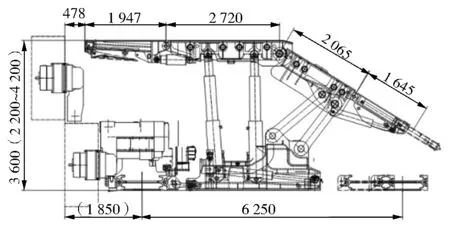

图2 工作面中部三机配套(mm)

如图2在最大采高3 600 mm,前、后刮板输送机中心距设定为6 250 mm,尾梁插板放煤机构处在比较合理的放煤位置,梁端距为478 mm,满足割煤需求,前部刮板输送机与液压支架采用双耳连接头连接,后部刮板输送机与支架采用单、双耳链环卡连接,双耳链环卡可以调整链环长度,进而调节刮板输送机中心距。

5 结 语

ZF8500/22/42型液压支架在工作面投入使用后,除个别拉后溜方轴发生断裂问题外,未发生任何问题。已进行多个工作面的开采,液压支架与采煤机、刮板输送机各设备之间互相适应,动作有序。应用结果表明,该架型结构紧凑、功能齐全、空间合理,能够适应古城煤矿井下支护,满足高产高效使用需求。