天然砂砾在高速公路路面工程中的应用

2020-04-18

(中交四航局第一工程有限公司,广东 广州 510310)

新疆乌尉公路为PPP项目,从兵团35团到若羌高速公路,位于新疆维吾尔自治区巴州境内塔克拉玛干沙漠东部。

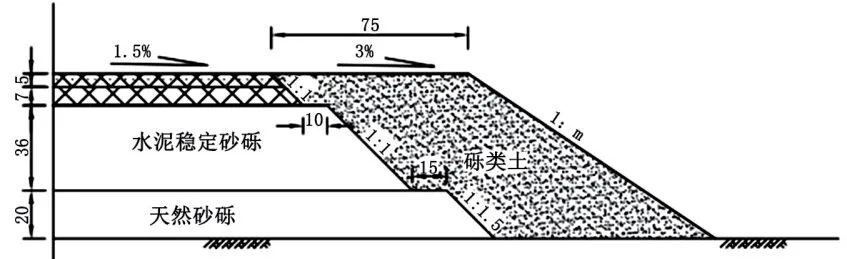

该项目为双向四车道,设计时速为120km,线路路基包括整体式路基及分离式路基。分离式路基宽度13.25m,整体式路基宽度为27m。主线路面结构层总厚度68cm,路面底基层设计为20cm厚天然砂砾。具体路面结构如图1所示。

图1 主线路面结构图

一、天然砂砾试验检测

(一)常规检测

天然砂砾料源在兵团35团北山料场,在现场取样检测,检测结果符合设计及规范要求,如表1所示。除进行常规检测外还增加全盐分析试验,经检测北山料场的天然砂砾为非盐渍土,其含盐性质为亚硫酸盐。

(二)易溶盐检测

在塔里木河施工用水取水点取水样试验,检测结果如表2所示,符合设计及规范要求。

室内试验。在料场6个取样点取约200kg的天然砂砾充分搅拌均匀后,做天然砂砾的易溶盐含量及全盐分析试验,得出天然砂砾的含盐性质。在搅拌均匀的天然砂砾中称取15份每份重5kg的天然砂砾,分别加入施工用水。焖料2h后,烘干后得出实际含水率,每份烘干后的试样过筛后做易溶盐含量试验,得出天然砂砾加入不同含水率的易溶盐含量结果,如表3所示。

表1 天然砂砾最大干密度与最佳含水量试验结果统计表

表2 水质检测结果统计表

表3 天然砂砾加不同施工用水含盐量试验结果统计表

试验结果分析。根据试验结果可以得出,含盐量为0.324%天然砂砾填料,当施工时洒水量>50%,填料由非盐渍土变为弱盐渍土。

二、施工方法

(一)下承层准备

下承层(基床)基面若出现车辙、松软、压实度不足等问题,应及时翻松,待重新碾压修整达到相关规范要求后,交验后方能进行底基层的施工。

底基层施工前清除下承层表面杂物,并按要求洒水处理,保持下承面处于湿润状态。

(二)施工放样

施工需应用到全站仪,以恢复中桩、边桩,按照每20m布设一桩,放出底基层摊铺两侧控制点,测量出每个控制点的高程,做好指示桩,并按照试验段得出的松铺系数计算出每个点的挂线高度。

在边线控制点处打入钢钎挂线桩,按照对应的高程给每个控制点挂好导线。用φ0.3mm钢丝绳作为导线,导线一端用钢钎斜向打入地面固定,另一端用紧线器张紧。张紧时控制好张拉力在800N~1000N之间,防止拉力过大断线或拉力不足造成导线下垂。

为确保底基层边缘压实度,填筑宽度两侧各加宽10cm。

(三)超粒径控制

根据检测结果,天然砂砾级配满足设计要求,但天然砂砾的开采和施工过程中难免会混入些许超粒径的颗粒,需采用人工挑除的方式控制超粒径。

(四)闷料和运料

为确保粒料含水率满足要求,同时考虑炎热天气水分的散失,天然砂砾装运前应按最佳含水率5.5%+2.5%=8%(运输过程中填料的失水量为2.5%)闷料。闷料场设在水稳站的备料场内。采用抽“田”字格的方式闷料,根据计算的取料数量,确定准备取料的面积和深度,取料时必须全断面开挖并拌和。

根据每天的施工方量,每个备料场设置两个闷料区。每个区域每天闷料3500m,闷料8h~12h后检测天然砂砾的含水量,满足施工要求后即可运至现场施工。

(五)摊铺

摊铺前下承层应适量洒水湿润,保证摊铺料的含水量。摊铺过程中,应用到两台摊铺机,采用联合摊铺方式作业。两台摊铺机烫平板的搭接宽度≥20cm,前后的距离控制在10m以内。

摊铺机熨平板用方木就位垫稳(烫平板底面的高度及横坡与设计松铺面重合)、自动找平传感器及布料螺旋传感器调节完毕后,由专人指挥料车倒车、卸料。运料车后车轮不得直接撞击摊铺机,运料车应在摊铺机料斗前10cm~30cm处停住,刹车起斗后松开刹车由摊铺机向前顶推前进。

摊铺机启动送料器待布料螺旋充满填料后按照3m/min的速度匀速连续摊铺,中途尽量减少停机次数,使摊铺过程平稳连续,减少横向施工缝。

摊铺前对松铺厚度检查,满足规范要求后方可开展后续摊铺工作。摊铺开始后试验员检测含水量,通常含水量应≥最佳含水量,否则就根据摊铺路段计算出补水量,补水量=长×宽×摊铺厚度×(天然砂砾最佳含水量-实测含水量),并通知技术人员补水。补水作业采用洒水车喷雾状的模式,严禁用水枪直接对着已摊铺的填料洒水。

在起步后3m~5m内,不断使用靠尺校正高程,使其在5m后的摊铺符合设计要求的高程及宽度。摊铺机起步后,现场作业人员及时用3米长铝合金尺检查松铺面的宽度及横坡,发现偏差及时调整,摊铺正常后按10m检查一次,以此控制摊铺宽度和横坡。

施工人员及时挑除超粒径填料,并在摊铺机料斗内取料填补坑洞,严禁在已摊铺地段取料。摊铺的天然砂砾未压实前,施工人员不得随意踩踏,车辆不得通行。摊铺时需看护导线和高度传感器,避免传感器碰撞钢钎导致底基层面平整度不佳。

(六)碾压

天然砂砾摊铺后立即或在补水后待填料表面无明显水渍后,用两台22t压路机静压一遍,正线一次摊铺,碾压长度控制在50m~60m范围内,匝道控制在80m~100m范围内。

第1遍速度应控制在1.5km/h,确保碾压过程不出现“波浪”,不出现“弹簧”,松散、起皮现象。当压实度满足要求后,再静压一遍收面。

在不设超高的平曲线或直线段,碾压方向可以从两侧路肩向路中心碾压;在设超高的平曲线段,则是由内侧向外侧碾压。碾压时,轮迹应重叠1/3轮宽;最后用胶轮压路机光面,直到表面无明显轮迹后便停止施工。压路机的碾压速度,前两遍以1.5km/h~1.7km/h为宜,后面的按2.0km/h~2.5km/h行进。底基层两侧边缘应各超宽10cm并多压1遍~2遍。

压路机上碾压过程中或者是在己完成的路段上,不允许突然急刹车或调头,来回交替碾压时两次停留点的间距应>10m,并远离压实线3m以外。在碾压过程中配备足够的作业人员,处理局部臃包或边角部位,并用3米直尺逐尺测量,确保平整度。

检测合格的底基层必须封闭管理,在水稳层施工前严禁车辆通行,防止车辆碾压破坏底基层表面结构,造成底基层表面松散。