基于WinCC 电解铝控制系统的设计

2020-04-18张爱菊

张爱菊

(潍坊职业学院,山东 潍坊261000)

我国电解铝行业的趋势发展是大型化,每年产铝量在不断上升。然而,很多工厂仍在使用模拟控制系统,其存在着当温度进行变化时,系统参数也会跟随着变化,工况不够稳定,系统当中所需器件多,备件不易洽购,随着时间的流逝,器件会破损和损耗,造成设备的故障率不断增加的问题。

根据电解铝系统的监控要求,使用S7-300PLC 与上位机的通信,完成对电解铝过程中电解质温度的动态监控,提升电解铝的控制管理水平和生产效率。

1 铝电解工艺原理

铝电解的工艺流程是从现代铝工业生产过程当中,采取的是冰晶石- 氧化铝融盐电解法[1]。溶剂是熔融的冰晶石,溶质是氧化铝,阳极是碳素体,阴极是铝液,接上大的直流电后,从950℃~970℃的条件下,电化学反应便在电解槽内的阴阳两极上进行。

在阴极反应中,Na3AlF6-Al2O3熔体电流的主要传递者是Na离子,传输的电流能达到总数的99%,电流传输主要是放电离子的原因。铝,是阴极上析出的一次阴极产物。

在阳极进行的反应方程式中可以看出,Na3AlF6-Al2O3熔体的电解过程是很纷繁复杂的。氧离子在阴离子中,在阳极过程中,O2从炭阳极上放电析出,氧气与炭阳极发生进一步的化学反应产生CO2。

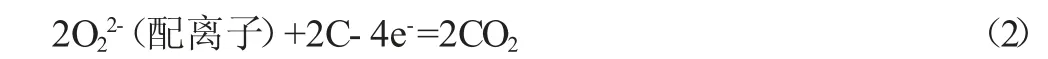

阳极反应:

化学反应进行的主要的反应方程式:

铝液在阳极产出,并通过真空抬包的方式,把电解槽里真空抽出到外界,输送到铸造车间,经过净化和澄清之后,浇铸成为铝锭或者直接进行铸造成线坯等铝材[1]。

2 电解质温度的控制

2.1 电解温度的影响

电解质的温度实质上就是指电解槽的电解温度,电解质的温度等于电解质的初晶温度加上过热度,它表示的是温度的范围,通常选取950~970℃,差不多超出电解质的初晶温度15~20℃。经过大量的实验发现,铝的第二次损失往往是因为电解温度的升高而增加,温度每增加10℃,电流效率大概降低1%。所以,在更低的电解质温度的条件下生产是最明智的选择。

2.2 电解温度的测量

热电偶高温计是电位差计与热电偶构成。工作原理:热电偶插入电解质当中的热电偶,是两种不一样的金属或着合金构成的偶丝因受热而产生不同的热电势,从偶丝两端生成电位差,这种电位差的大小和热端金属温度有关,其值可以在电位差计上读取出来,再转换为电解温度。

热电偶经过传感器输入到PLC 后,经过PID 闭环运算环节,输出控制脉冲到直流电机,通过调节脉冲的占空比来实现直流电机的调速问题,实现对电解槽下料量的控制,进而对电解槽中电解质温度进行控制。

3 电解铝温度控制系统下位机的软硬件设计

3.1 电解铝下位机系统设计

系统主要由下位机PLC S7-300,上位机PC 计算机,数字量的输入输出模块和模拟量的输入输出模块组成。其工作原理是通过对电解槽中的电解质温度,电解槽电压,电流模拟量进行采集经A/D 转换器,变送器,光电隔离器输入PLC,经过积分分离PID 运算后,输出控制电压,再经D/A 转换器,输出模拟量对直流电机进行控制来调节下料时间间隔来实现对电解质温度的控制,实现最大的出铝量。

3.2 电解铝硬件系统设计

(1)电解铝设计的要求。a.系统有手动控制和自动控制两种工作模式。b.在自动模式下,通过热电偶对电解槽中的电解质温度,槽电压,电流的测量,输入到PLC 中进行PID 运算,改变电压来实现对直流电机的调速和暂停操作,控制阀门的开关时间,来调节下料量,与调节极距距离改变电压相配合。c.在手动模式下,通过对采集的温度,来手动控制阀门的开关时间,改变下料量。d.在PC 机的监控界面,能监控电解质的温度,槽电压,电流,可以限制电解槽的温度范围。

(2)直流电机正反转的电器原理图设计。系统要求能够根据实时温度,经PID 调节输出电压调节直流电机的转速,控制阀门开关时间,改变下料量的大小。直流电机的正反转,是通过改变电机两端电压方向来实现,因此,使用中间继电器的两个辅助常开开关来控制一个方向的电压使其正转,另一个中间继电器的两个辅助常开开关来控制另一个方向的电压使其反转。

由以上公式可知,占空比与电机转速成线性关系,可以很方便的通过改变占空比来调节电机的平均转速。本设计是根据温度来决定,下料槽阀的开断时间间隔。当是100%的占空比,即t=T,直流电机的转速为最大转速,当电机停止时,t=0,占空比为0%,电机停止。

3.3 电解铝温度控制策略

在工业控制过程当中,PID 控制具备结构简单、稳定性强、调节方便、可靠等优点,在工业控制当中得到广泛应用。工程PID 调节中,因为系统的执行系统范围被限制,所以当偏差ε比较大的时候,比如系统在开工,停工或者大幅度的提降的时候,往往会产生一个幅度很大的超调量,产生系统振荡。

这种现象针对于变换缓慢的对象,类似于温度,液面调节系统,影响会更加严重。为此,在计算机系统中,我们采用积分分离的方式,解决这一不利于系统稳定的现象。在控制量开始跟踪时,取消积分作用,直至被调量接近给定值时,开始令积分作用产生作用。

令给定值为R(k),经过数字滤波后的测量值为M(k),最大允许的偏差值是ε,其积分分离的PID 控制计算式为:

当E(k)>ε 时,为PD 控制,当E(k)<ε 时,为PID 控制。

4 电解铝温度监控系统设计

WinCC 监控组态软件具有监控,数据采集组态,脚本语言与OPC 的功能。其主要作用是将现场设备的采集的数据(电解质的温度,槽电压,电流)通过计算机实时的显示出来,并通过计算机设置相关的参数来具体控制现场的设备。

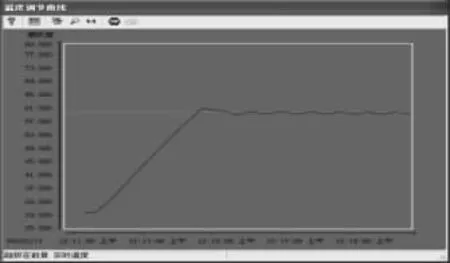

电解质温度的曲线中,设置最佳温度,观察PID 调解后的实时温度变化情况,调整PID 参数,使温度达到所要求的实时温度,实现最佳的出铝量和最高的电流效率,其温度PID 调节趋势曲线如图1。经过,反复的实验后,得出一组较为合理参数,P=36,I=5.4,D=0,能够使温度更稳定、快速、准确地跟随设定值的变化。

温度PID 调节趋势曲线

通过应用WinCC 对电解铝监控系统的重新设计,改善了模拟控制系统中工作状态不够稳定的问题,简化了监控系统的复杂程度,降低了现场维护的难度,提高电解铝监控系统的自动化水平。