石油天然气用内衬耐蚀合金复合钢管产线技术改造及实践

2020-04-18廖青云

廖青云

(海隆管道工程技术服务有限公司,上海200949)

内衬耐蚀合金复合钢管是一种通过压力扩径方式使内层耐蚀合金管(下称衬管)紧密贴合到外层碳钢管上(下称基管)的双金属复合钢管,其兼具承压能力和耐蚀性能,与316L、2205等耐蚀合金纯材管相比具有很好的经济性,适用于输送腐蚀性介质的陆地和海洋油气集输管线。

相比陆地用管,海洋管道需要使用特殊施工船铺设,以我国东海油气田为例,水深约100 米左右,主要是S-Lay 铺设方式。为了解决复合钢管S-Lay 铺设方式及铺设过程中的安全及质量问题,需要对复合产线进行技术改造和升级,现就生产线技术改造方案及改造后的效果验证进行展开说明。

1 内衬复合工序简介

美国石油协会标准API Spec 5LD《内覆或内衬耐蚀合金复合钢管规范》将复合钢管分为两种结构形式:内覆(Clad)和内衬(Lined)。其中内覆为基层和衬层之间是一种冶金结合,主要性能指标为剪切强度;而内衬为基管和衬管是一种机械复合,主要性能指标为接触应力,即内衬耐蚀合金复合钢管。

内衬机械复合工艺国内主要有液压扩径法、爆燃扩径法、拉拔扩径法、旋压扩径法等,主要的复合原理为:衬管装配到基管内部,衬管内部加压后,让衬管发生充分的屈服变形,衬管外壁受压接触基管内壁,从而使基管发生弹性变形;随后释放压力,基管回弹量大于衬管回弹量,基管和衬管之间形成接触应力实现复合。各种复合方法均有优势和劣势,在此不累述,本文重点讨论液压扩径法复合生产线。

2 复合产线存在的问题

改造前公司有一条液压扩径法复合生产线,最大复合压力为70MPa,适用的最大钢管管径为457mm,主要制造陆地油气集输管线用内衬耐蚀合金复合钢管。

生产实践发现,因为基管制管工艺的局限性,整根基管壁厚是不均匀的,为了保证基管能够发生弹性形变,只能按照基管最大的壁厚计算复合水压压力。当整个基管承载相同的水压力时,基管壁厚偏小的位置可能会发生屈服,轻微时基管管体出现鼓包,严重时整根基管弯曲变形脱离安全锁扣,造成重大设备损坏和人身安全事故。

另外,基管和衬管的接触应力已不能满足现有客户的需求,特别是海底用管的技术要求。现有的液压扩径法复合工艺,基管和衬管之间的接触应力偏小,再加上基管内径的不一致,相同的压力下导致接触应力在基管的内表面分布非常不均匀,海管S-Lay 铺设过程中因为弯曲造成基管和衬管分层,衬管会发生鼓包、褶皱、甚至断裂而发生失效,对海洋管线运行造成重大质量事故和安全隐患。

根据规划,通过此次复合产线技术改造,首先消除钢管加工过程的安全隐患,提高产品质量,其次验证技改后复合钢管的弯曲性能满足铺设要求,确保海洋用管质量和安全。

3 复合产线改造措施

如前文分析,根据计算和可行性论证,创新性提出了整管全抱持液压扩径的内衬复合钢管制造工艺,具体实施方案如下。

3.1 新工艺设计方案

根据常规最大制造管径、钢级、壁厚等参数,通过计算设计制造一套基管外模具,外模具保证能够在承受最大设计压力情况下,模具不发生变形;而且考虑合模和分模的方便,在上模具上设计油缸提升支座;下模具由于固定不动设计为坐台。不同规格的基管外模具只需要一套,材料以锻钢为主。

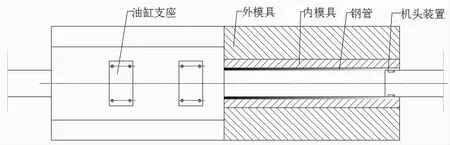

同样,根据管径、壁厚、钢级等参数设计内模具,内模具的内径必须以基管外径为基准,保留一定的正公差。为了能够使不同规格的基管都能适应模具抱持装置,内模要做成套圈式结构,具体见图1(1- 卡瓦油缸系统、2- 卡瓦、3- 上外模具、4- 上模提升油缸系统、5- 钢管、6- 上内模具、7- 下内模具、8- 下外磨具、9- 卡瓦滑轨系统、10- 模具运行系统、11- 进管滚道系统、12- 挑管系统)。根据API Spec 5L《管线钢管规范》所规定的通用管径,确保拆掉一组内模后,其余内模的内径适用其它基管的标准外径,内模材料一般以球墨铸铁为主。

内外模具之外还需要卡瓦夹持,便于与动力系统连接,通过油缸力量夹持。除了内外夹持模具,配合水压复合的工序要求还要附加模具提升系统、卡瓦油缸系统、卡瓦滑轨系统、模具运行系统、进管滚道系统、挑管系统等配合完成水压复合过程。

图1 端部结构示意图

3.2 新工艺运行过程

先启动卡瓦油缸系统,将左右两片卡瓦在卡瓦滑轨系统上滑动松开,启动上模提升油缸系统提升上模具(内外模具组合件),通过模具运行系统将下半模具(内外模具组合件)向右运动,离开水压机架体,利用挑管系统将装配好的钢管从进管滚道上挑起,然后放置在下半模具内,如图2。

春·达拉表示,柬埔寨成为亚投行创始成员国,得到了中国在多方面的帮助。澜湄合作是“一带一路”倡议的重要举措,希望柬埔寨的企业能在澜湄合作发挥重要作用。此次论坛相信会为双边文旅产业合作创造更多机会。

两端尺寸定位采用激光定位系统,然后再次启动模具运行系统向左运动至水压机内,基管中心与水压机机头中心通过光电系统定位,通过油缸提升系统落下上半模具,上下合模,再次通过卡瓦油缸系统通过左右两片卡瓦将上下两外模夹紧,随后开始进行水压扩径。

图2 整体结构示意图

整管全抱持液压扩径的复合工艺,充分利用液压扩径原理,但因为基管外面加了全管体抱持装置,可以增大复合压力,在基管不会发生屈服变形的前提下,提高复合压力,有利于衬管充分发生屈服变形,基管全管体都可以发生弹性变形;释放压力后,基管和衬管之间将产生较大的接触应力。

全管体抱持装置的加载,既可以防止基管弯曲变形造成的基管报废、设备损坏或人身安全事故,还可以增大复合压力,提高内外两层钢管之间的接触应力。

4 产线改造效果验证

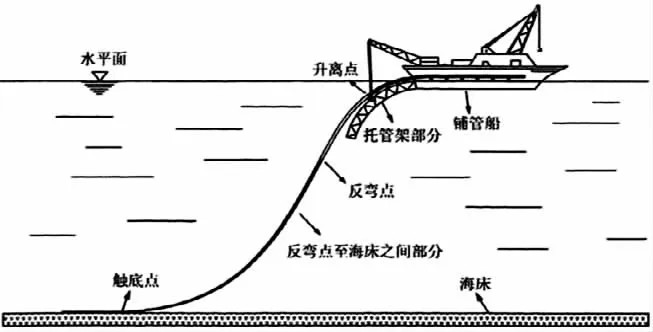

如图3 所示,由于海洋施工环境的限制,海底管道铺设时钢管需承受一定的弯曲应变,而内衬耐蚀合金复合钢管由于基管和衬管之间处于机械结合状态,当弯曲过大时可能会造成衬管鼓包、起皱、断裂等失效现象。

图3 S-Lay 管道铺设示意图

目前,国内外针对单一材料管道和小尺寸复合钢管的弯曲性能研究较多。如胡艳华等采用四点弯曲方法对X65 钢级海洋管道全尺寸疲劳性能进行了研究;E.S.Focke 等对小尺寸双金属复合管的盘卷试验进行了研究。借鉴和参考上述研究,本次效果验证将采用四点弯曲试验模拟工况条件,对技改后试制的φ457×(15.9+3)mm 的材质X65MO+316L 全尺寸内衬耐蚀合金复合钢管进行了弯曲性能试验。

4.1 试验装置

四点弯曲试验装置如图4 所示,将全尺寸复合钢管(12.19m)放在有一定距离的两个支撑点上,在离两个支撑点的中点相同距离上对试样施加向下的载荷。复合钢管在4 个接触点的作用下发生四点弯曲,且在中点处的弯曲半径最小。该装置包括测力系统、垂直位移测量系统和静态应变采集系统,在整个弯曲试验过程中,通过控制应变量和垂直位移量来控制加载载荷,达到模拟工况所需的试验条件。

图4 四点弯曲试验装置示意图

4.2 试验原理

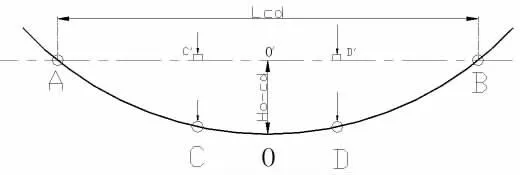

如图5 所示为四点弯曲试验原理示意图,在试验中,通过测量弦长Lcd 与弦高Ho-cd,利用弦长分割定理可计算出弯曲半径。弯曲半径R 的计算公式为:

图5 四点弯曲试验原理示意图

4.3 试验过程和分析

最大应力87%SMYS 条件下,复合钢管处于弹性形变阶段,由胡克定律知:

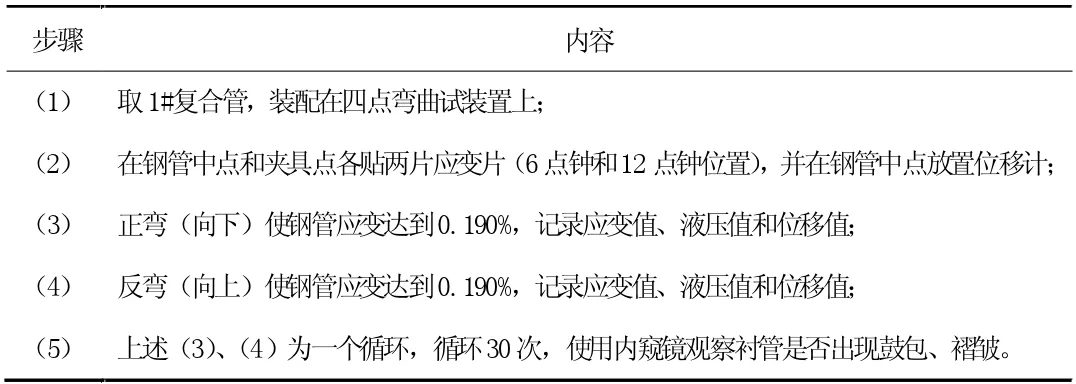

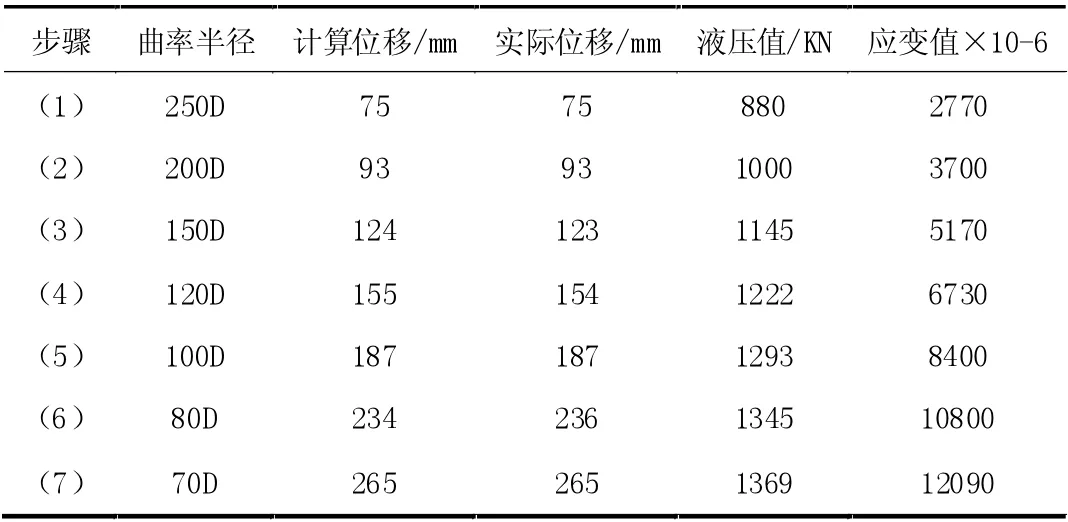

取σ=87%SMYS;对于复合钢管,其力学性能主要由基管提供,由X65 基管的最小规定屈服强度为450Mpa,弹性模量为2.06×105Mpa,由公式(2)可计算出弹性应变ε=0.190%。试验步骤如表1 所示。

表1 复合钢管全尺寸弯曲疲劳试验步骤

1#复合钢管首次正弯达到0.190%应变时,根据中心点位移值,由公式(1)可计算出弯曲半径R=356D;正反弯循环30 次后使用内窥镜观察复合钢管内表面,衬管未出现鼓包或褶皱;卸载后复合钢管基本回复到初始状态,证明弯曲应变未超过弹性极限。

4.3.2 最大应变0.305%弯曲试验

取2#复合钢管,装配在四点弯曲试装置上;在复合钢管中点和夹具点各贴两片应变片(6 点钟和12 点钟位置),并在复合钢管中点放置位移计;控制应变,使复合钢管逐步正弯(向下)至最大应变0.305%,记录应变值、液压值和位移值;使用内窥镜观察衬管是否出现鼓包、褶皱、断裂等。

2#复合钢管正弯达到0.305%应变时,根据中心点位移值,由公式(1)可计算出弯曲半径R=178D;弯曲应变达到0.305%后使用内窥镜观察衬管未出现鼓包或褶皱;卸载后复合钢管存在残余应变,不能回复到初始状态,证明弯曲应变超过弹性极限,复合钢管产生了塑性形变。

4.3.3 轴向拉力下的弯曲失效试验

实际铺管过程中,由于复合钢管的自身重量,除受弯曲应力外,复合钢管还受到沿管线方向的拉力。取完成上述试验的2#复合钢管,一端固定,一端施加40 吨的轴向拉伸载荷;为了控制变量,选取两端固定点间距为弦长,此时复合钢管中点的位移量即为弦高,根据公式(1)计算出指定曲率半径下位移量并以此控制弯曲试验过程,逐步加载至复合钢管失效,记录应变值、液压值和位移值,如表2 所示。

表2 轴向拉力下的弯曲失效试验测量数据

当2#复合钢管在40 吨的轴向拉力下弯曲至曲率半径为70D 时,衬管内表面在两加载点中点位置受压应力一侧开始出现环状褶皱,复合钢管发生失效。

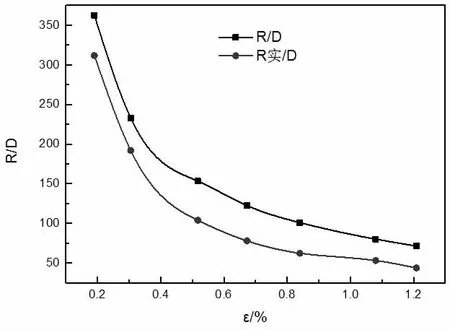

表2 中曲率半径与位移量相对应的前提是以复合钢管两端固定点间距为弦长,但实际上在四点弯曲试验过程中,复合钢管的弯曲程度在整管长度上是不均匀的,在中点处的曲率最大,因此,选取中点和两加载点的实际位移值,由公式(1)计算出不同应变下的R 实并与理想状态下的R 值作对比。由图6 可知,相同应变下,两加载点之间的复合钢管曲率半径更接近于真实极限值,R 极限约为44D。

4.4 试验小结

通过对φ457×(15.9+3)mm 的X65MO+316L 的内衬耐蚀合金复合钢管进行四点弯曲试验,综合分析数据,得出以下结论:

(1) 在最大应力87%SMYS 循环30 次和最大弯曲应变0.305%条件下,复合钢管衬管未发生鼓包、褶皱或断裂,满足海洋管道S-Lay 施工的弯曲变形要求。

(2)对复合钢管进行40 吨轴向拉力下的弯曲失效试验,复合钢管在弯曲半径大于70D 且极限弯曲应变小于1.209%的情况下不会发生失效,其极限弯曲半径可达到44D。

图6 不同计算模型下曲率半径与应变关系曲线

5 结论

综合上述,我们可以得出以下结论:

(1)通过此次产线技术改造,采用全新的整管全抱持液压扩径的复合工艺,能够消除以往复合过程出现的基管管体局部鼓包、整根基管弯曲变形脱离安全锁扣造成重大设备损坏和人身伤害事故的安全隐患。

(2)同时,整管全抱持液压扩径的复合工艺适用于海洋用复合钢管的生产,满足海洋管道S-Lay 施工的弯曲变形要求,铺设过程复合钢管衬管不会发生鼓包、褶皱或断裂等失效现象,消除了管道运行的安全隐患。

(3)本次产线技术改造,既达到技术改造的目的和实用价值,也有利于降低我国海洋油气资源的开发和建设成本,对于今后复合钢管的工艺改进也提供了一些实践经验。