烧结烟气SCR 脱硝与COA 臭氧协同脱硝工艺对比分析

2020-04-18王天广

王天广

(河北天柱钢铁集团有限公司,河北 唐山064000)

2018 年唐山市制定了《唐山市钢铁、焦化超低排放和燃煤电厂深度减排实施方案》。方案要求烧结机头烟气颗粒物、二氧化硫、氮氧化物小时均值排放浓度在基准氧含量16%的条件下分别不高于10mg/Nm3、35mg/Nm3、50mg/Nm3。天柱钢铁于2017年完成了烧结机脱硫超低排放改造,其中1#320m2烧结机采用了循环流化床半干法脱硫工艺;2#208m2烧结机采用了湿法脱硫+湿电工艺。在此基础上1#320m2烧结机选择了COA 臭氧脱硝工艺,2#208m2烧结机选择了SCR 脱硝工艺。从这一年的运行状况看两种脱硝工艺均能达标排放但运行成本、环保效益上还是存在一定的差异,本文主要针对存在的差异展开论述。

烧结过程中的NOx 主要来源于燃料的燃烧。烧结生产中的燃料分为点火燃料和烧结燃料两种。天柱钢铁1#320m2烧结机和2#208m2烧结机均采用高炉煤气作为点火燃料,烧结燃料采用一定比例的焦粉和烧结煤粉。两台烧结机烟气中NOx 的浓度均相对较低, 一般在100~240mg/Nm3。烟气中NO 占85%左右,NO2占15%左右。两台烧结机的出口NOx的浓度均可控制在50mg/Nm3以下。

1 脱硝工艺原理对比

1.1 1#320m2 烧结机COA 臭氧协同脱硝工艺

由于1#320m2烧结机脱硫采用了循环流化床半干法脱硫工艺,天柱钢铁通过考察论证为其配备了臭氧脱硝工艺。氧化剂采用臭氧,由厂内提供纯度≥99.5%的氧气作为臭氧的制备原料。脱硝剂采用熟石灰,由纯度(CaO含量)>80%的生石灰制备。臭氧脱硝工艺的主要设备为臭氧发生器5 台,规格型号NLO-F-90K,臭氧发生器功率675KW,装机功率840KW,额定进氧气量720Nm3/h。

臭氧脱硝技术的基本机理是,通过额外添加的脱硝剂的氧化作用,将烟气中难溶于水的NO 转化为高价态易溶于水的NOx,再以循环流化床反应器内激烈湍动的、拥有巨大的表面积的吸附剂颗粒作为载体,将高价NOx 与钙基吸收剂快速反应脱除,完成脱硝过程。

臭氧是最强氧化剂之一,可高效转化NO 为NOx,在120℃烟气温度环境条件下可在3 秒之内完成。NOx 与脱硝剂Ca(OH)2的反应效率偏低,根据2018 年到2019 年的实际运行情况看,此反应的难易程度较二氧化硫与氢氧化钙的反应要大。在实际运行过程中增加了Ca(OH)2与二氧化硫、NOx的摩尔比后实现了较好的脱硝效果。

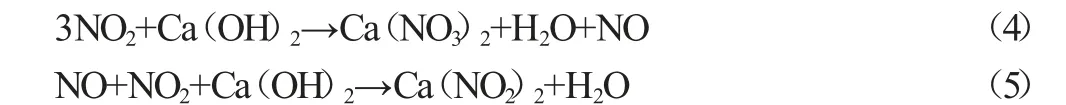

另外在烧结烟气脱硝过程中由于氢氧化钙用量增大,促进了副反应的发生:

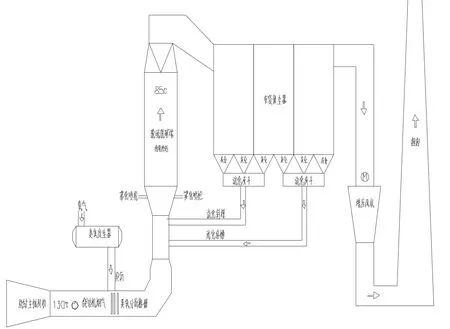

图1 COA 臭氧协同脱硝工艺流程

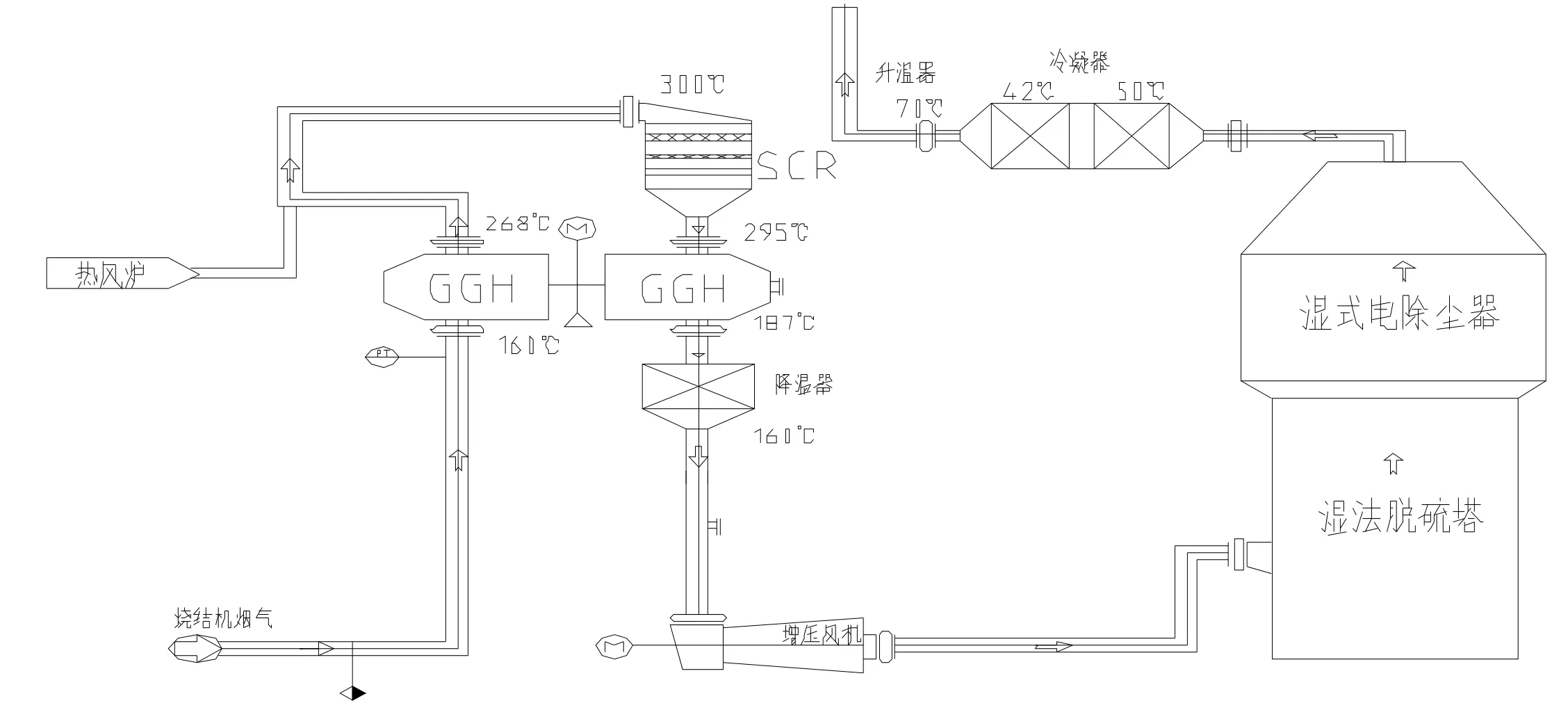

1.2 2#208m2 烧结机SCR 脱硝工艺

图2 SCR 脱硝工艺流程

2#208m2烧结机在2017 年脱硫改造中使用了湿法脱硫+湿电工艺,综合考虑技术可行性、现场布置等因素2#烧结机烟气脱硝采用选择性催化还原(SCR)工艺。还原剂使用20%氨水,主要设备为烟气换热器GGH、烟气加热炉(使用高炉煤气做燃料)、中温催化剂(运行温度300℃)、烟气冷凝器、烟气再热装置。

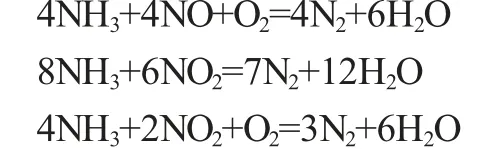

主要是在一定温度下(300℃),向烟气中通入还原剂NH3,将烟气中的NOx 还原为无害的氮气(N2)和水(H2O)。它是目前国内外应用最为成熟的烟气脱硝工艺。其主要反应如下:

从2#烧结的运行情况看,烟气量为800000Nm3/h,进口NOx浓度在100-200mg/Nm3时,喷氨量控制在100kg/h 左右,可以达到稳定的脱硝效果。

表2 脱硝经济性对比表

2 脱硝工艺技术性与经济性对比

为使结论更加明朗,现将两种脱硝工艺进行技术、经济对比如下:

(1)技术性分析比较。(表1)

(2)脱硝工艺经济性分析比较。(表2)

3 结论

通过对烧结烟气脱硝工艺原理的分析、技术性和经济性对比,可以看出SCR 脱硝工艺具有以下优势:

(1)烧结烟气SCR 脱硝产物为N2、H2O;产物清洁无二次污染,脱硝效率高,符合当前环保形势。烧结烟气COA 协同脱硝产物为:硝酸钙、亚硝酸钙、氢氧化钙且混合于硫酸钙、亚硫酸钙、碳酸钙中,成分复杂。

以现在的技术条件来说综合利用存在一定难度,会造成大量的固废产生。

(2)从运行成本看烧结烟气SCR 脱硝为6.87 元/吨矿;烧结烟气COA 臭氧协同脱硝为8.24 元/吨矿。两者相差1.37 元/吨矿。由于钢铁企业烧结矿年产量动辄几百万吨起,脱硝成本的提高对企业的经济效益也会带来一定的影响。

从以上对比可以看出烧结烟气SCR 脱硝工艺脱硝效率高,环保效益好、运行成本低与COA 臭氧协同脱硝比具有明显的优势,更适合烧结烟气脱硝。