调门参数不匹配引发的机组功率振荡问题分析和优化

2020-04-18蔡伟,施壮,丁磊

蔡 伟,施 壮,丁 磊

(国网安徽省电力有限公司电力科学研究院,安徽 合肥 230601)

1 问题分析

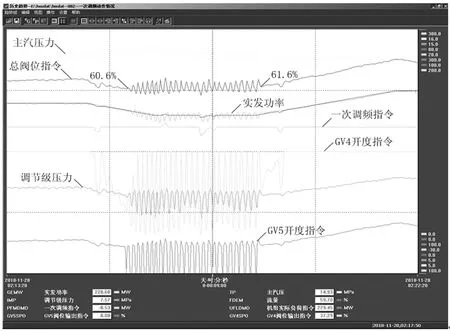

某320MW亚临界机组正常运行时在特定工况下功率和高压调门出现大幅振荡,图1为机组某次功率和高调门振荡曲线。在2018年11月28日02∶15分左右,2号机组降负荷且总阀位指令FDEM降至60.6%左右,总阀位指令、GV4、GV5、调节级压力、主蒸汽压力和功率同步振荡,直到02∶18左右,机组持续升负荷且总阀位指令上升到61.6%,振荡结束。此外,查阅机组多次振荡曲线,发现振荡发生点总阀位指令都处于58%~61%区域,负荷波动幅度最大超过10 MW。因此,初步确定功率和高调门振荡与汽机调门整体流量特性异常有关。

2 调门参数与顺序阀整体流量特性的关系

调门流量特性是调门开度与其流量百分比的关系曲线,顺序阀整体流量特性是顺序阀方式下总流量指令与总流量百分比的关系曲线。顺序阀控制方式时,各个调门在阀门控制程序的管理下顺序开启,并且相邻调门有一定的重叠区域,即后一个调门在前一个调门尚未全开时就提前开启,克服单个调门流量特性非线性对整体流量的影响,确保顺序阀整体流量特性是线性的。顺序阀整体流量特性直接影响机组负荷调节的性能。

图1 机组高调门和功率振荡曲线

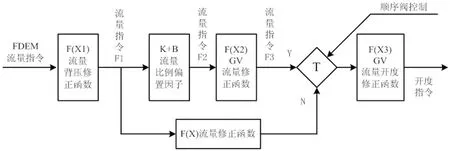

机组高压调门控制原理如图2所示,主要控制参数包括函数F(X1)、F(X2)、F(X3),以及比例偏置因子(K+B),顺序阀方式运行时高压调门开启顺序为GV1/GV2、GV4、GV5、GV6、GV3。F(X1)为背压修正函数,是机组流量需求与流量指令的修正函数。由于汽轮机在不同的流量做功时汽轮机排气压力随之变化,蒸汽焓降变化,做功能力不同,需要对流量指令进行修正,该参数由汽轮机的自身特性决定,无需试验整定[1]。流量比例偏置因子(K+B)将流量指令分配到各调门,控制各调门的开启顺序。F(X2)为重叠度函数,控制相邻调门的重叠度,使整体流量在重叠区具有较好的线性。F(X3)为流量开度修正函数,将调门所需流量指令映射为开度指令,最终控制调门开度,主要影响非重叠区整体流量特性的线性度。一般情况下F(X3)反函数与调门实测流量特性越接近,整体流量特性线性越好[2]。

图2 机组DEH阀门控制程序示意图

3 调门整体流量特性分析及仿真优化

3.1 整体流量特性测试

为进一步确定功率振荡的原因,通过试验测试顺序阀方式下整体流量特性。将机组调整至90%额定负荷、汽轮机调门全开工况,保持机前压力相对稳定,在操作员自动方式下按照一定速率减小总流量指令使调门依次关闭,直至总流量指令将至55%左右,获取顺序阀方式下整体流量特性,如图3所示。其中整体流量特性(百分比)是将调节级压力与机前压力的比值根据调门全开时的比值折算得到的百分数,整体流量百分数与总流量指令FDEM的关系曲线反映了顺序阀方式下汽轮机高调门的调节特性。

图3 整体流量实测曲线和模型仿真曲线对比

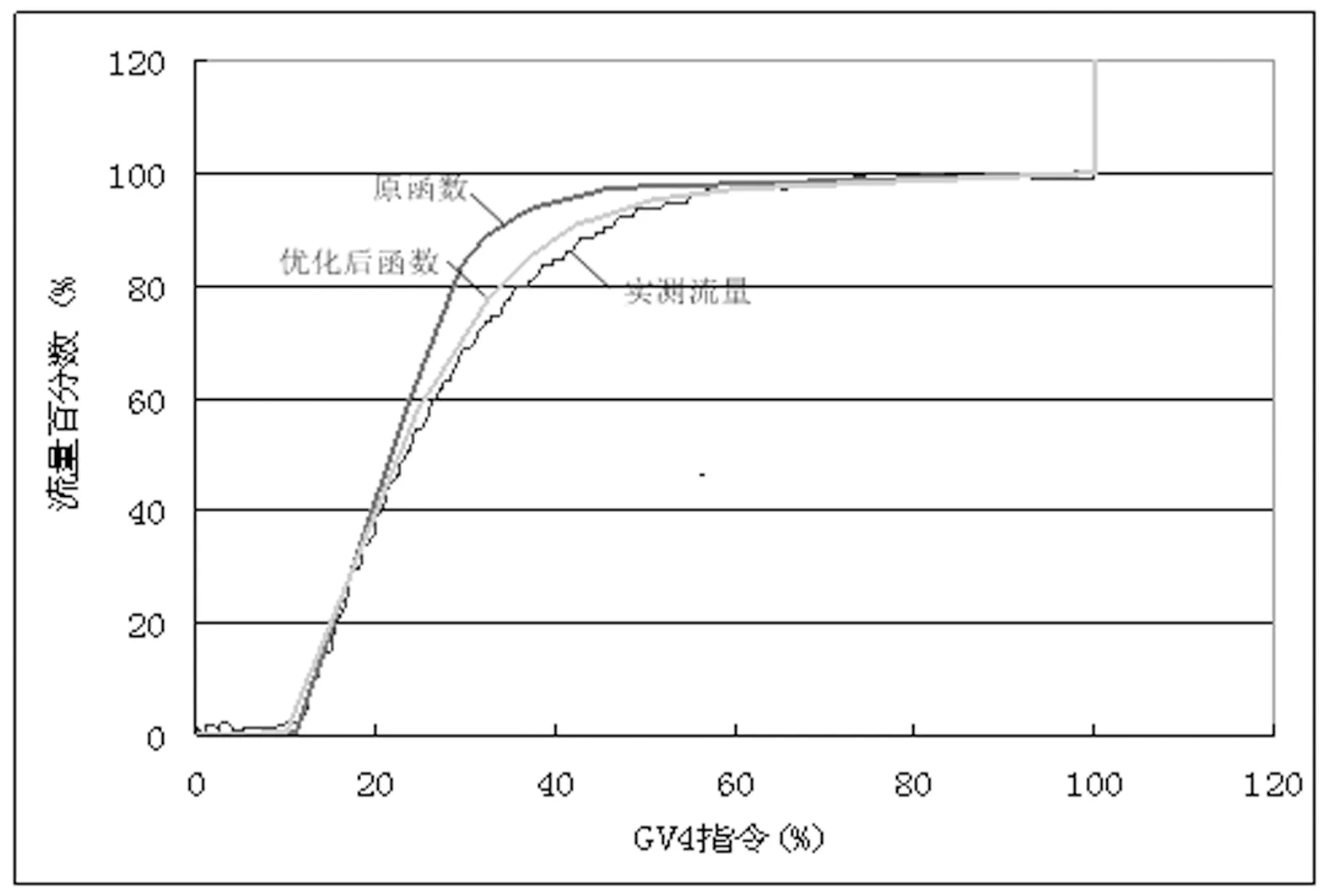

由图3可知,整体流量特性斜率在总流量指令为58.8%~60.6%区域时突然变陡,当机组进入该区域运行时,总流量指令发生微弱变化,实际蒸汽流量变化较大,功率发生过调,在闭环控制作用下总流量指令反调,导致功率反调过多,功率持续振荡。整体流量特性斜率变陡的区域处于非重叠区,主要与调门GV4参数有关,当总流量指令从60.6%下降时,GV4开度指令相应地从51%开始关闭,在20%~51%区域GV4实测流量比设定流量小很多,导致整体流量特性比较小,整体流量特性曲线呈现出快速下降的形状,如图4所示。

图4 GV4流量特性实测曲线及优化前后流量开度修正函数

3.2 整体流量特性仿真及优化

3.2.1 模型结构

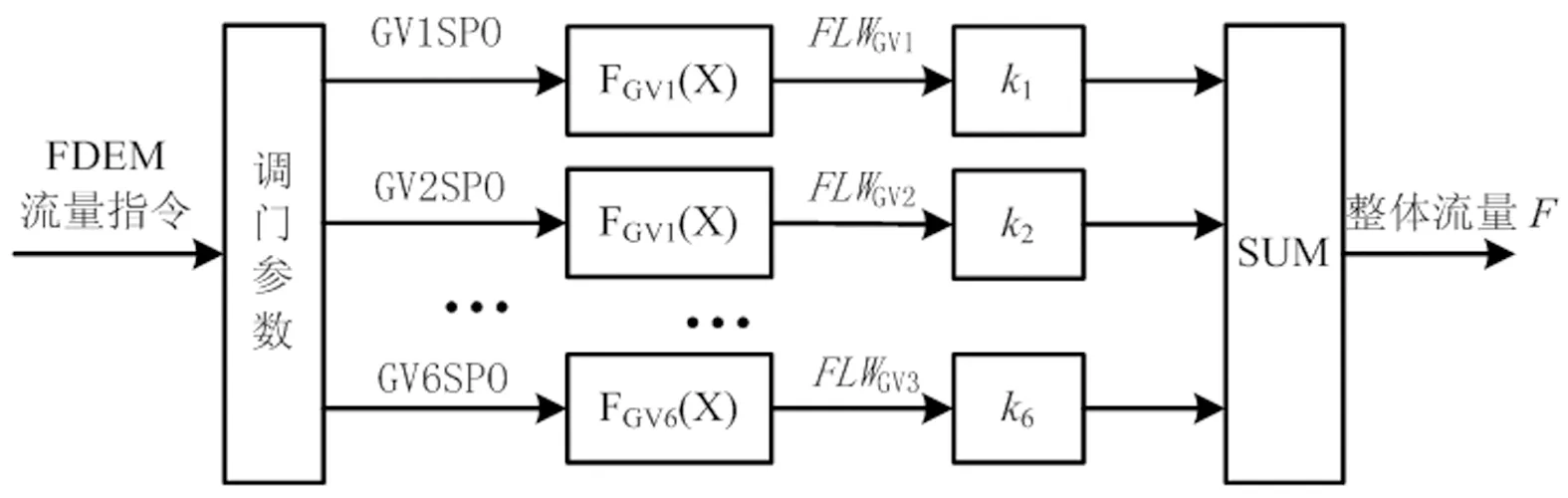

图5 整体流量特性仿真模型结构

3.2.2 参数辨识

图5的流量特性仿真模型中未知参数为k1~k6,并且整体流量特性与各调门流量百分比存在以下线性关系:

根据整体流量特性实测数据获得N个样本数据[FDEMiFi],i=1,2,…,N,作为整体流量特性仿真模型训练样本,以均方误差(MSE)作为模型性能评价指标[3,4],采用最小二乘算法辨识模型参数k1~k6。模型仿真曲线如图3所示,与实测曲线拟合度较高,并且准确地仿真出整体流量特性快速下降的过程,为调门参数优化奠定了基础。

在调门流量特性实测曲线的基础上,综合考虑单阀方式下各调门开度一致性,优化GV4流量开度修正函数F(X3),并通过仿真模型计算优化结果,实现整体流量特性闭环优化。GV4函数优化前后曲线如图4所示,优化后GV4设定流量与实测流量比较接近;整体流量特性优化仿真结果如图6所示,整体流量“陡降”区域消除、线性度明显提升。

图6 优化后整体流量特性仿真曲线

4 优化效果

将GV4优化数据导入DEH控制系统后,通过试验重新测试顺序阀方式下整体流量特性,实测曲线如图7所示,整体流量特性“陡降”现象消除。图8为优化后机组正常运行曲线图,总流量指令多次位于58%~61%区域,高调门和功率均未发生振荡现象,机组安全稳定运行。

图7 优化后整体流量特性实测曲线

图8 优化后机组正常运行曲线

5 结论

文章通过分析机组功率振荡曲线和实测顺序阀调门整体流量特性,确诊了功率振荡的根本原因;并根据流量特性实测数据建立了整体流量特性仿真计算模型,模型准确地描述了流量特性变化异常的区域;最后基于仿真模型对调门参数进行在线优化及仿真。从优化后实测结果来看,整体流量特性“陡降”现象消除,线性度明显改善;从实际运行结果来看,机组功率振荡问题得到有效解决,运行安全稳定性显著提高。