临江水厂Actiflo澄清池运行优化

2020-04-17孙坚伟姜伟毅丁李钢

孙坚伟,姜伟毅,丁李钢,张 力,蒋 希

(1.上海浦东威立雅自来水有限公司,上海 200127;2.威立雅环境服务有限公司,上海 200041)

临江水厂位于上海市浦东新区与闵行区的浦东交界处,一期设计供水能力为400 000 m3/d,二期设计供水能力为200 000 m3/d,原水自青草沙水源地通过原水管道输送到临江泵站调节池,再输送至临江水厂,主要服务区域为浦东西南地区、张江高科技园区以及浦东国际机场等。临江水厂生产工艺流程如图1所示。

图1 临江水厂工艺流程图Fig.1 Process Flow Chart of Linjiang WTP

Actiflo澄清池于2006年投入运行,初期采取持续加砂的运行方式。2008年6月开始,Actiflo处于不补砂的运行状态。根据运行数据,Actiflo澄清池实际处理水量一直低于设计值,随着运行时间的增加、设备老化的加剧,微砂浓度记录和积累的缺失,必然会增加运行风险。本文对Actiflo澄清池进行一次全面且系统的科学评估,确定今后Actiflo最佳运行模式下的科学管理,从而实现处理负荷、运行成本、设备维护管理的最优化。

1 工艺原理

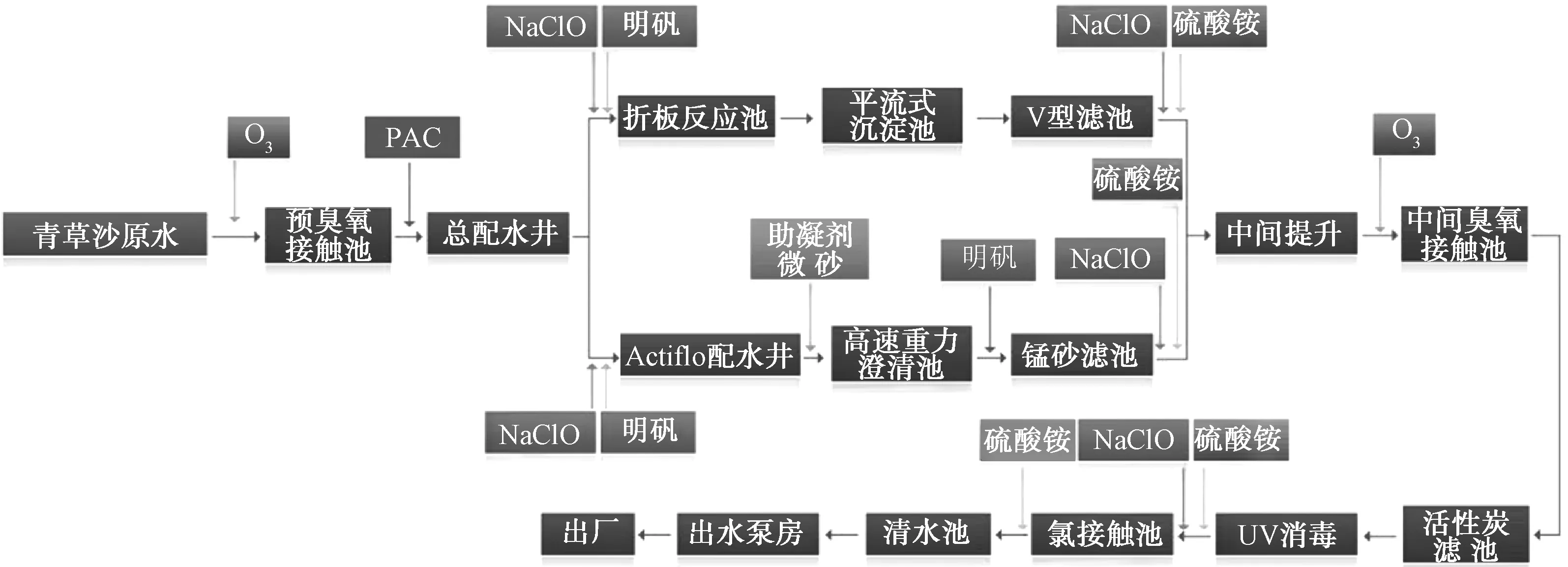

临江水厂共建有3组Actiflo澄清池,总占地面积为1 600 m2,每组Actiflo澄清池包括混凝池、投加池、絮凝熟化池以及斜管沉淀池,单组设计处理能力为2 900 m3/h,是一种通过使用微砂帮助絮团形成的紧凑工艺,具有占地面积小、沉淀效率高的特点,具体工艺流程如图2所示。

图2 Actiflo澄清池工艺流程图Fig.2 Process Flow Chart of Actiflo Clarifier

经Actiflo配水井,水流进入混凝池进行快速混合。投加池中投加作为絮体凝核的微砂,提高絮凝效果并增加絮体的重量;所投加的高分子助凝剂(PAM)具有吸附架桥作用,加大了絮体、悬浮固体和微砂之间的黏结,形成更大、更重的絮体。含微砂的污泥沉淀在斜管沉淀池底部,旋转刮板将污泥混合物刮向中心坑内。污泥循环泵24 h连续抽取坑内污泥到Actiflo系统投加池上方的水力旋流装置,借助离心力使泥浆和微砂得到很好的分离。泥浆从旋流器上部流出,进入排泥水处理系统,约占回流量的80%;分离出的微砂则由旋流器的下部流出,直接投到投加池中继续参与反应,约占回流量的20%。

Actiflo澄清池的关键设备是微砂和污泥的循环系统,也就是水力旋流器和污泥循环泵。这两个设备一方面直接影响微砂和污泥的循环状态,从而影响出水水质;另一方面,二者的状态与Actiflo的运行成本密切相关——污泥循环泵的运行是该工艺能耗的主要来源之一,水力旋流器的分离效果直接影响该工艺的水损情况。因此,对关键设备的运维不仅仅是保证出水水质的前提,也是工艺成本优化的基础。

2 优化测试内容

开展工艺优化研究前,先确定Actiflo加砂工艺在满足水质要求情况下的最大处理水量及其运行条件,确定Actiflo今后的运行模式(补砂或不补砂,污泥回流或不回流),以及相应的设备运维更新方案。试验时间自2016年7月至2018年6月,试验期间选取5# Actiflo恢复补砂(2017年4月—2018年1月,陆续投加197.5 t微砂),6#、7#保持不补砂,进行比对试验。

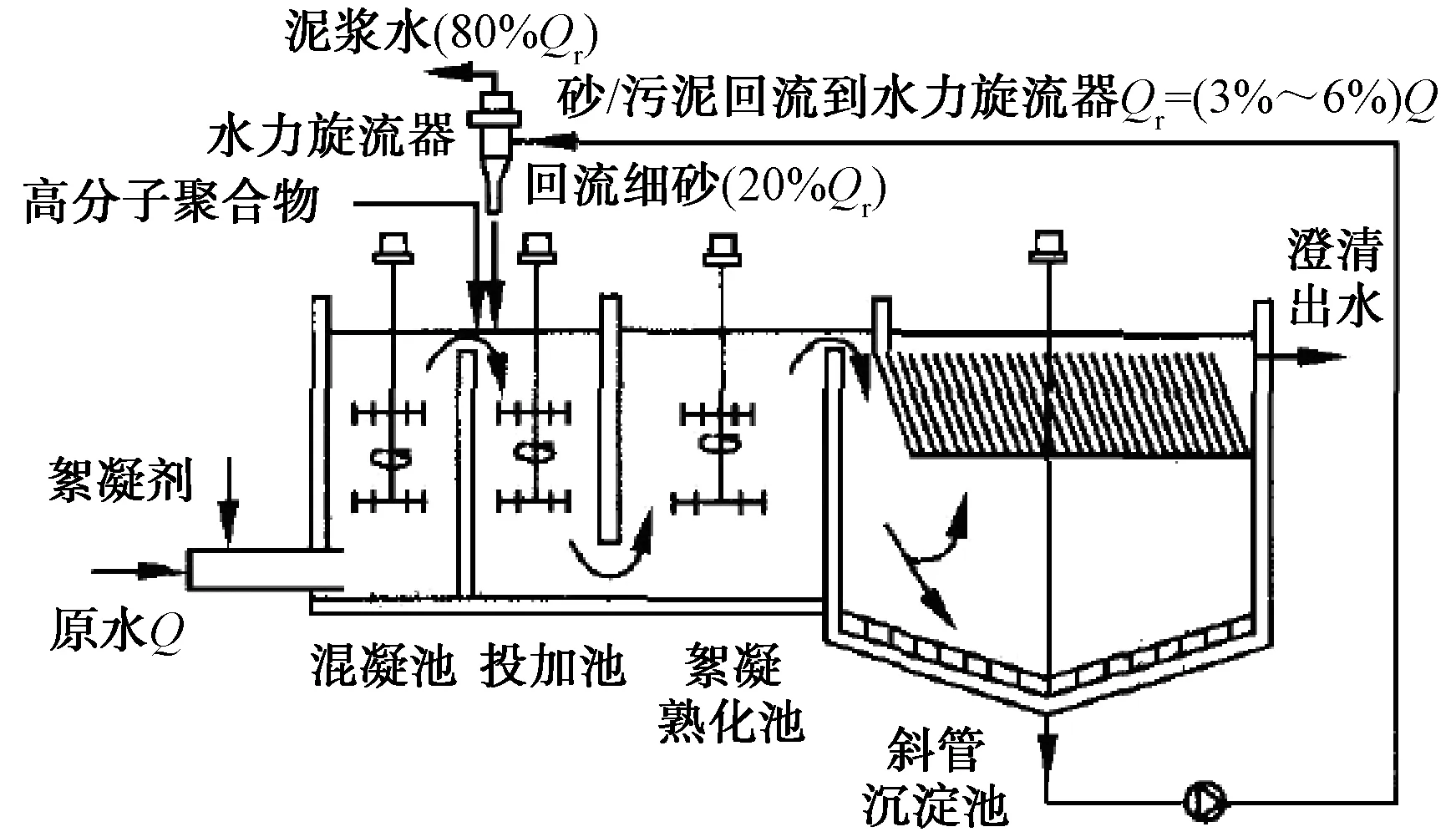

2.1 开展烧杯试验

Actiflo加砂工艺是集合化学混凝沉淀、微砂加重絮凝、斜管沉淀等技术的组合工艺。本试验旨在充分理解加砂工艺原理,并直观验证加砂作用。试验结果显示:(1)验证了微砂助凝的理论,加砂最大的优势在于其沉降速度快,1 min可基本完成沉降,加砂矾花更为细小而密实,且沉降时间更长,如图3所示;(2)加砂工艺本身对于PAC浓度不敏感,转速对其影响较大,微砂需要一定转速来维持悬浮状态,即存在转速最低值,当低于此值时,出水效果明显下降;(3)原水条件对于混凝沉降效果影响较大,相同原水在不同季节也存在差异,冬季原水条件较差时(低温低浊原水),微砂的作用更加凸显;(4)现有水质条件下,微砂浓度对试验效果影响不大(不同微砂浓度下,混凝絮凝效果相仿,沉降速度没有明显变化,沉后水浑浊度相近),低微砂浓度即可实现助凝效果。

图3 烧杯试验(沉淀开始1 min后,左三为加砂组,右三为不加砂组)Fig.3 Jar Test (after Sedimentation for 1 min, Microsand Dosing Only in the Left Three Jars)

2.2 测定微砂浓度

微砂浓度作为一项重要的跟踪指标,是通过循环到Actiflo的微砂量与Actiflo的处理水量推算得出,其中,微砂量是通过水力旋流器的水量和下喷口的微砂浓度计算得出。然而,因为运行年限长,水力旋流器下喷口的流量与实际设计流量误差较大。因此,决定对设备进行开孔,同时制作底面积为S的箱子(图4),使用体积法进行水力旋流器下喷口流量Q的测定。即循环泵启动出水5 min后开始计时,液位上升至40~50 cm停止计时,测量并记录液位高度H,测量时长t,然后将箱子内水放空,铲平箱子内微砂,测量并记录微砂高度h,如式(1)~式(2)。

(1)

其中:Q——水力旋流器下喷口流量,m3/h;

S——箱子底面积,m2;

H——液位高度,cm;

t——测量时长,min。

(2)

其中:C——微砂浓度;kg/m3;

h——微砂高度,cm;

H——液位高度,cm;

Q——水力旋流器下喷口流量,m3/h;

ρ——微砂密度,kg/m3;

q——Actiflo进水流量,m3/h;

n——运行数量。

图4 体积法测量水力旋流器下喷口流量Fig.4 Measurement of Hydrocyclone Underflow via Volumetric Method

按此方法持续检测,5# Actiflo在持续补砂的情况下,微砂浓度基本保持在1.5 kg/m3左右。6#和7# Actiflo不补砂,仅存在较少的微砂,浓度基本保持在0.5 kg/m3左右,并通过筛分试验确认为多年前加入的微砂残留。

2.3 高水力负荷测试

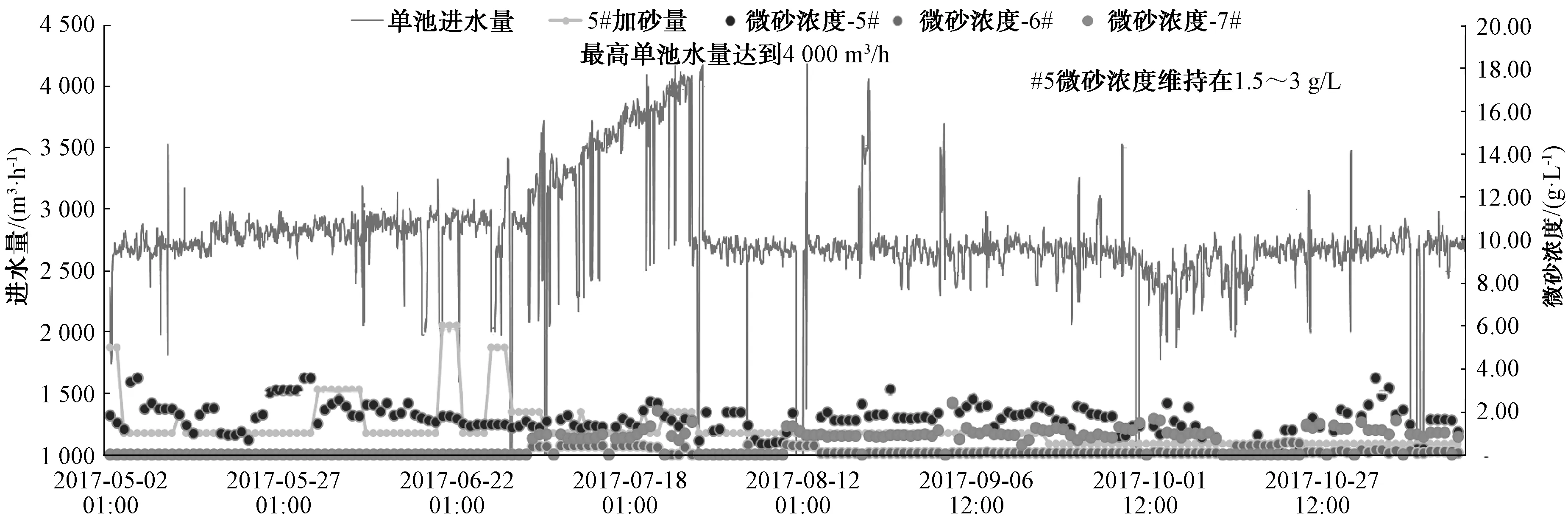

临江水厂Actiflo设计日处理水量为20万m3,斜管沉淀区设计上升流速为34 m/h。根据历史数据,实际处理水量一直低于设计水量。为掌握Actiflo在现有条件下可以运行的最大负荷,开展进行高水力负荷测试,5#加砂池持续运行,6#与7#不补砂池交替间歇运行)。

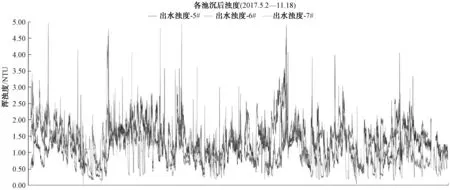

测试期间,单池处理水量最高达到4 000 m3/h,其他时间段单池运行水量基本稳定在2 600~3 000 m3/h,达到设计负荷。在此期间,在持续补砂状态下,5# Actiflo的微砂浓度基本在1.5 g/L左右,沉后出水浑浊度基本控制在2 NTU以下,不补砂的6#和7# Actiflo的微砂浓度低于5# Actiflo,在0.5 g/L左右,出水水质与5#相近,具体如图5和图6所示。

图5 高水力负荷测试期间的水量、加砂、微砂浓度Fig.5 Treated Flow, Microsand Dosage and Microsand Concentration during High Hydraulic Load Test

图6 高水力负荷测试期间的沉后出水水质Fig.6 Turbidity of Settled Water during High Hydraulic Load Test

通过高水力负荷试验可知,在青草沙原水水质条件、低微砂浓度情况下,临江水厂Actiflo可达到满负荷运行,出水水质符合要求,这为未来在有水量需求的情况下进行水量提升提供了依据。

2.4 降低水损测试

Actiflo澄清池工艺由于存在不间断的污泥回流和排放,水损较高,运行初期约为3%,随着设备的磨损,水损会有所下降,但仍远高于同厂的平流式沉淀池水损(约为0.7%)。从运行成本上考虑,是否可以在保证出水水质的前提下,适当降低工艺水损,也是本次测试的一项重要内容。

首先,Actiflo工艺的高水损主要源于其连续的污泥排放。污泥循环泵24 h连续抽取沉淀区的底泥到投加池上方的水力旋流器,该设备借助离心力使得泥浆和微砂很好地被分离,其中约20%的污泥回流到投加池中,80%的泥浆从旋流器的上部流出进入排泥水处理系统。因此,降低水损的测试思路主要包括:(1)通过间歇式运行污泥循环泵来达到减少污泥水外排的效果;(2)通过调整水力旋流器来改变污泥循环和污泥外排的比例,增加污泥水循环,减少污泥水外排。

2.4.1 间断停止污泥循环泵

测试结果表明,污泥循环不能采用间歇式运行的模式,沉淀区排泥频次的降低会直接影响沉淀区的出水水质,大量矾花无法沉淀在斜管上而进入后续滤池。因此,为了保证足够的排泥和出水水质要求,污泥循环需要连续运行,不可通过间歇式运行的方式来降低工艺水损。

2.4.2 改变水力旋流器分离效果

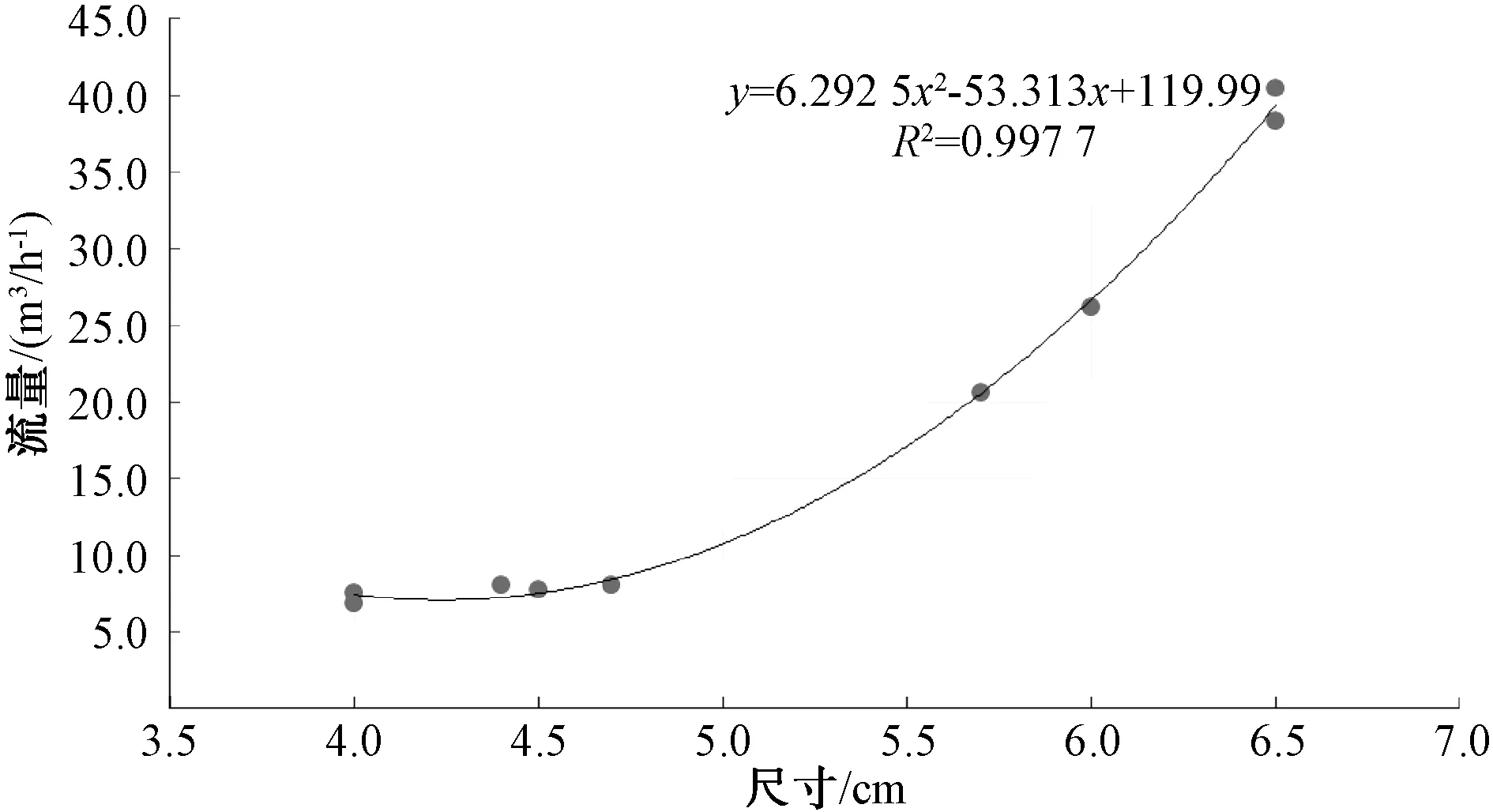

改变水力旋流器的分离效果,增加回流水量,减少排泥水量,通过长期的现场观察和数据积累可以发现,水力旋流器的分离效果与其下喷口的内衬橡胶的磨损有着非常紧密的联系。随着运行时间的增加,下喷口不断地被磨损,口径不断增加,导致下喷口的回流流量增加,由于水力旋流器的进口流量相对稳定,因此,可知排泥水的流量随之降低。

通过数据分析发现,水力旋流器下喷口尺寸与流量之间的相关关系很强,如图7所示,该结果对于实际生产有着非常积极的帮助。首先,为了掌握工艺水损状况,需要记录下喷口的流量,但是流量的检测(体积法)需要较多的人力,导致测量频次较低。后续运行中可以通过测量下喷口的尺寸来推算下喷口流量,掌握水损情况。其次,可以根据实际运行需要,在水力旋流器下喷口橡胶进行更换时,根据需要的循环水量,选择相应尺寸的下喷口,而不是选择统一尺寸规格。

图7 水力旋流器下喷口尺寸与流量的相关关系Fig.7 Correlation between Spigot Diameter and Underflow of Hydrocyclone

通过对比同一个Actiflo澄清池的水力旋流器下喷口尺寸变化时对应的运行情况可以发现,在较低微砂浓度下,下喷口的磨损处于相对缓慢的状态,循环量的增加及外排量的减少不会对水质产生影响,但当下喷口磨损到一定程度时,排泥量不够,出水水质无法得到保障。同时,通过补砂组与不补砂组的对比可以看出,连续补砂会加剧下喷口的磨损进度,下喷口更换周期会随之缩短。

因此,通过一系列降低工艺水损的测试可得出:(1)污泥循环泵需要连续运行保证足够污泥的外排和污泥的内循环;(2)水力旋流器下喷口的回流量适当增加,排泥量适当降低不会影响出水水质,同时,可以降低工艺水损,但需要密切关注下喷口的尺寸变化情况,在排泥量不足以影响水质的情况下进行及时更换。

2.5 微砂投加模式确定

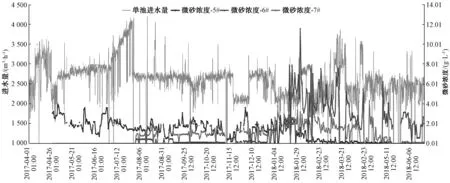

通过大量烧杯实验发现,低浓度的微砂可实现明显的助凝作用。测试期间,对5#Actiflo澄清池进行持续补砂,同时对6#、7# Actiflo澄清池微砂浓度进行检测(图8)。结果发现,即使对于不补砂的澄清池,当微砂浓度处于较低水平(0.5 g/L左右)时,出水水质仍可保证达到要求,澄清池出水浑浊度可控制在2.0 NTU以下,滤后水浑浊度控制在0.15 NTU以下。

图8 单池进水量及各池微砂浓度Fig.8 Treated Flow and Microsand Concentration of Single Tank

由图8可知,Actiflo运行仅需维持较低的微砂浓度,即可保证出水水质的要求。在冬季低温低浊、原水水质发生变化、持续的大水量运行、澄清池跑矾花的情况下,可根据烧杯试验的结果,进行少量的补砂,使其达到水质合格的要求。这样的运行模式,一方面降低了采购微砂的成本;另一方面,减少了持续补砂带来的对相关设备的磨损及相应的维修工作。

3 运行优化的效果和意义

3.1 明确最大水力负荷

通过对临江水厂Actiflo澄清池工艺进行系统性的优化测试,掌握了该工艺的最高运行负荷水平,为将来的水量提升提供依据。同时,促进了水厂对Actiflo澄清池工艺的日常运行管理,包括烧杯实验的进行、现场运行数据和测试数据的积累与分析。首先,通过定期烧杯试验,可以及时反映出原水的变化情况,给出工艺调整的方向。同时,可以通过对烧杯实验参数的进一步优化,使其不断完善。其次,对于日常运行数据的关注和积累也是管理水平提高的一个重要体现。在目前确定采取低微砂浓度运行的模式下,仍然需要定期检测微砂浓度、水力旋流器下喷口尺寸等,并结合加药数据、出水数据对系统运行进行综合评估,并做出预判。

3.2 确定低微砂浓度运行方式

通过长达两年的测试优化,烧杯试验的结果验证了微砂在低浓度的水平下可以实现明显的助凝作用。由于水力旋流器的连续运行,系统在外界极少补砂的条件下可维持较低的微砂浓度。水力旋流器下喷口的回流量适当增加,排泥量适当降低不会影响出水水质,同时,可以降低工艺水损。

3.3 制定关键设备的运维更新策略

通过此次对Actiflo关键设备循环泵和水力旋流器的系统性评估,改变原来对水力旋流器和循环泵性能的认识不足,制定更科学合理的维护更新策略。即定期通过便携外夹式超声波流量计测定循环泵流量、频率,采用创新方法定期检测水力旋流器下喷口流量和尺寸,进而提前判断整个循环系统的运行状态,采取预防性维护措施,及时更新关键配件,延长设备使用周期。

3.4 优化运行成本

Actiflo澄清池的运行成本较一般传统工艺高,其成本包括连续运行的污泥循环带来的电耗、连续排泥带来的水损和补砂带来的购砂成本。本次优化结果显示,购砂成本和水损能够得到进一步优化。在现有水质条件下,维持Actiflo低微砂浓度的运行方式,可极大的减少补砂量,大大减少了微砂的采购成本(约45万元/年),同时,降低了微砂对设备磨损带来的相关运行成本(如水力旋流器内衬的更换维修成本,按每2个月更换1次,每个单价1万元计算,12个水力旋流器共计12万元,在低微砂浓度运行的情况下可降低内衬更换频率,约1年更换1次,共计可节约60万元/年)。针对水损的优化,可以根据实际运行需要选择合适的水力旋流器下喷口尺寸,在保证出水水质安全的前提下实现工艺水损的最优。按照设计Actiflo水损为3%,不补砂运行后水力旋流器下喷口流量可适当加大,水损可降低到2%,每日可节约2 000 m3, 按原水费0.63元/m3计算,节约成本约为1 260元/d(约合46万元/年)。可见,通过Actiflo运行优化,预计每年至少可节约运行成本150万元。

3.5 提升运行管理人员专业能力

Actiflo澄清池虽然在临江水厂运行超过十年,但由于长期处于不补砂状态,新进技术人员和现场运行人员对于加砂工艺本身的理解相对有限。测试结果促进全体技术人员与运行人员加深对工艺本身的设计与原理的理解,更利于日常的水厂生产运行,并形成指导手册,帮助日后运行中更好地应对各种工况条件的变化。