井–孔联合微震技术在工作面底板破坏深度监测中的应用

2020-04-16段建华闫文超南汉晨张庆庆

段建华,闫文超,南汉晨,张庆庆,樊 鑫

(1.中煤科工集团西安研究院有限公司,陕西 西安 710077;2.西安科技大学地质与环境学院,陕西 西安 710054)

随着浅部煤炭资源日益枯竭,开采深部资源具有重要意义[1-2]。但是随着开采深度的不断延深,将面临越来越多地质灾害(矿井突水、瓦斯、煤与瓦斯突出、高地温、高地压等)威胁。华北地区作为我国的主要煤炭生产基地之一,该地区煤层开采受到奥陶系巨厚灰岩强含水层的威胁[3-5]。当近距离开采承压水上煤层时,改变了底板岩层的应力状态,造成底板隔水层破坏,一旦破坏深度大于有效隔水层厚度形成导水通道必将发生底板水害[6-8]。因此,在开采承压水上煤层时,掌握煤层开采底板破坏特征,确定煤层底板破坏深度,对安全高效开发深部煤炭资源具有重要意义。

准确预计底板采动破坏深度是承压水上采煤底板水害防治中的一个关键问题,解决该问题的方法主要有两类。一类为理论计算和数值模拟,理论计算需要建立经验公式对破坏深度进行估算,不但需要现场实测数据作为基础,还具有很强的主观因素,井下开采时,由于不同的地质条件和开采方法的多样性会导致计算破坏深度的计算结果存在较大误差[9]。随着计算机技术的发展,数值模拟的准确性和仿真性不断提升,但是由于岩层物性特征很难准确测得,所以模拟结果误差较大,这类方法最大的缺点在于:不能随着开采活动的进行而开展计算[10]。另一类为现场实测,分为钻探和物探方法,钻探方法包括钻孔压水测试、钻孔成像法。该方法需要对测点采动前后进行对比,由于底板变形相对工作面推进具有一定的滞后性,因此,很难获取采后数据,且难以实现底板变形的实时监测,存在工程量大和监测范围有限等缺点。物探方法主要包括电法、电磁法和微震法[11],电法和电磁法不能直接获得底板破坏深度,而微震法能直接对破裂点进行监测和定位,测量精度高,可对导水通道的“动态”破裂失稳过程和活化规律进行实时监测。

微震监测技术具有实时、动态、远程、长期监测的特点,近年来被越来越广泛地应用于采矿工程领域。姜福兴等[12]、程爱平等[13]、刘超等[14]将微震监测技术应用于底板防治水方面,开展了导水通道、底板破坏的研究工作,取得了很好的效果。常规微震监测技术仅在井下巷道内布置传感器,没有对测区形成包围,存在定位误差大,监测精度低等不足。而井–孔联合微震技术在施工时,同时在钻孔布置传感器,实现实时全方位观测,提高了垂直方向上的定位精度,可满足煤矿防治水要求。基于此,笔者以山西保德煤矿81307 工作面为背景,采用高精度井–孔联合微震监测技术,构建煤矿开采过程中底板破坏深度微震监测系统,对81307 工作面回采过程中底板破坏深度进行监测。

1 保德煤矿概况

神东煤炭集团公司保德煤矿设计生产能力达500万t/a。矿井采用“平硐+斜井+立井”综合开拓方式,生产布局为一井一面,可采煤层主要为8 煤和11 煤,两层相距35 m 左右。主采煤层8 煤发育于二叠系山西组,煤层厚度2.15~10.39 m,平均厚度6.83 m;11 煤为石炭–二叠系太原组,煤层厚度1.11~13.28 m,平均厚度7.16 m。保德煤矿8、11 煤底板下伏奥陶系灰岩含水层是影响煤层开采的主要含水层,其平均水位标高为+839 m 左右,奥灰岩层顶面距8 煤层平均为112.5 m,距11 煤层底板为45.0~88.5 m,平均为66.7 m。现矿井三盘区大巷延伸最低处底板高程为+470 m,相比奥灰含水层水位低369 m 左右。根据矿井最新的生产接续,目前采掘活动均在奥灰水位以下,属于带压开采。

现采8 煤断裂构造不发育,未发现断层导水现象,但在开拓11 煤层时,仅刚开掘的200 m 巷道内就揭露多条小断层,并伴有底板奥灰水突水现象,奥灰水防治难度很大。矿方对于奥灰水的防治已经开展了相关研究,但是煤层底板隔水性能、裂隙发育程度、底板与奥灰水的水力联系还不甚明确,需要针对上述问题进一步研究。因此,通过对81307工作面底板破坏深度进行监测,据此预测11 煤工作面回采时的底板破坏深度,为11 煤防治水方案制定提供科学依据。

2 井一孔联合微震监测技术

微地震监测技术是通过观测、分析生产活动中所产生的微小地震事件来监测生产活动影响程度及地下状态的地球物理技术。其基本实施过程为:通过在井下巷道中布置检波器,接收采煤时围岩破裂产生或诱导的微小地震事件信号,通过对这些事件的反演求取微地震震源位置等参数,最后通过这些参数获得围岩破裂高度、范围等信息。

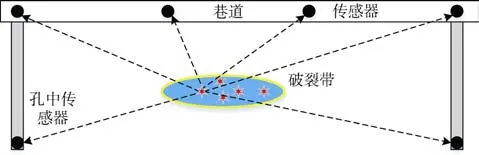

井–孔联合微震监测技术是传统微震监测技术在煤矿应用中的一项创新。其主要特点是施工时在煤矿井下巷道与钻孔同时布置传感器,观测在围岩破裂过程中产生的微震信号,从而对围岩破裂产生的微震事件进行定位,获取破裂的宽度、高度等信息。该技术具有实时、长期、远程、立体监测和空间定位等优点,与传统微震监测技术相比,在钻孔中布置传感器,可有效避免巷道内的机械振动干扰,能够接收到更多微震信号,最大的特点就是定位精度高,能够满足煤矿防治水要求,其工作示意图见图1。

图1 井–孔联合微震监测示意Fig.1 Schematic diagram of mine-hole joint microseismic monitoring

3 监测方案

3.1 测点布置方案

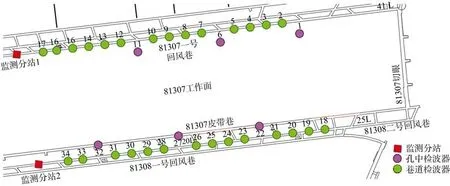

本次采用井–孔联合方式进行监测,即在巷道和孔中部署微震传感器,使得传感器能够对测区形成包围,同时为了能够更好地对采空区开展监测,将81307皮带巷的测点布置在81308 二号回风巷,该巷道在81307 工作面回采过程中不会垮塌,同时避免了皮带巷的机械振动干扰。具体布置方案详见图2。

如图2 所示,在81307 一号回风巷中布置17 个测点,点距40 m,其中1、6、11 号点为深孔;在81308二号回风巷布置17 个测点,点距40 m,其中22、27、32 号点为深孔,深孔的垂深全部为25 m。每台分站监测6 道,监测分站分别布置在距离17、34 号测点100 m 以外的巷道侧帮,采用滚动方式监测,一共监测工作面长度600 m。

3.2 传感器安装方式

图3 是巷道传感器安装示意图,利用锚杆钻机在巷道底板工作面侧帮垂直向下打孔,孔深2 m,打孔完毕后,把长度为2 m 的锚杆放入孔内,利用水泥浆固定锚杆,然后把传感器拧入锚杆露在孔外的顶端,锚杆顶端已经预先焊接了固定传感器的螺丝,这种连接方式可以提高传感器与巷道的耦合度,减小噪声,提高微震信号信噪比。

图2 微震测点布置Fig.2 Layout of microseismic monitoring points

图3 巷道传感器安装示意Fig.3 Installation of sensors in roadway

图4 是巷道深孔传感器安装示意图,利用回转钻机在巷道底板工作面侧帮处斜向下打孔,倾角45°,孔深35 m,垂深25 m,钻孔完成后,把传感器放入孔底,利用胶管保护传感器信号传输电缆,水泥浆封孔,提高传感器与孔壁的耦合度,减小噪声,提高微震信号信噪比。

图4 巷道深孔传感器安装示意Fig.4 Installation of deep-hole sensor in roadway

4 监测过程

4.1 精度标定

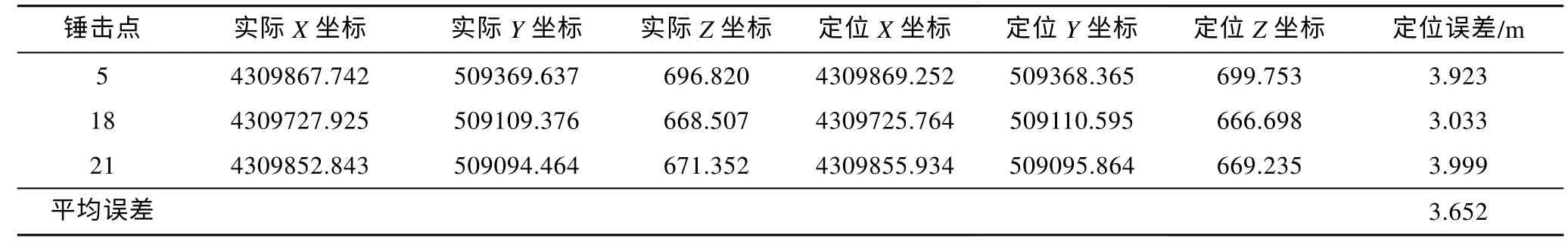

微震监测系统安装完毕后,为了保证定位精度,通过人工捶击方式对系统的监测精度进行标定,以达到检验系统工作状态和获得地震波在该工作面岩层传播速度的目的。在图2 所示的5、18、21 测点处底板附近使用20 kg 的铜锤锤击,5、18、21 测点坐标见表1 中的实际坐标,记录锤击波形,并分析锤击产生地震波在底板岩层中的传播速度,测得P 波的传播速度为4.5 m/ms。

采用4.5 m/ms 的平均速度,对3 次锤击的位置进行计算,得到相应的定位坐标和3 次锤击的定位误差,平均误差为3 次定位误差的平均值(表1)。从表1 可见,平均误差为3.652 m,定位精度能够满足工程需要。

表1 锤击点坐标定位统计误差Table 1 Statistical table of location error of hammering points

4.2 滚动监测

每台监测分站只能同时记录6 道数据,因此,采用滚动方式进行监测。如图2 所示,第一次监测时将1—6 与18—23 分别接入1、2 号监测分站,同时对这12 个测点覆盖区域进行监测,当81307 一号回风巷最靠近切眼的1、2 号传感器进入采空区后,则把1、2 号传感器退出观测系统,同时把7、8 号传感器接入1 号监测分站;同理,把81308 二号回风巷中的18、19 号传感器退出观测系统,同时把24、25 号传感器接入2 号监测分站。这样就实现了观测系统的滚动,依此类推,经过7 次滚动就可以实现对600 m 长度工作面的全部监测。

5 监测结果分析

5.1 微震定位结果分析

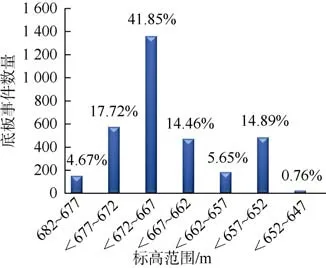

本次微震监测自2018 年6 月25 日开始,9 月25日结束监测,期间共探测到微震事件7 102 个,除去信噪比较低、定位误差大的事件后,剩余事件中发生在底板区域的有3 255 个。

图5 是对3 255 个底板微震事件按深度每隔 5 m统计的柱状图。从图5 可以看出,发生在<652~682 m区间内微震事件占全部底板事件的99.24%,因此,底板破坏的深度范围为底板下30 m 以浅,其中标高在<672~667 m 内的微震事件最多,这个深度区间在底板下10~15 m。

5.2 微震事件空间分布

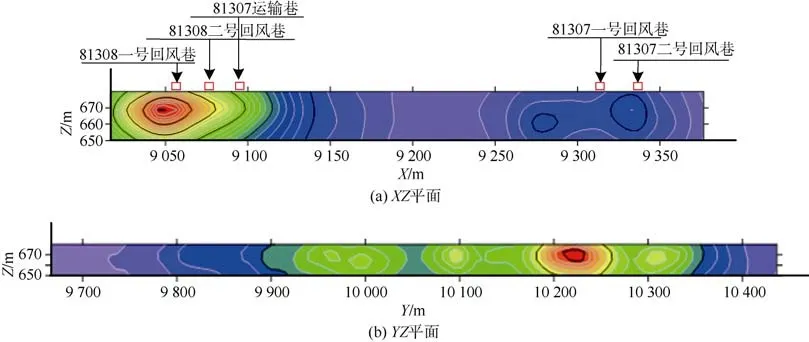

图6 为监测期间底板微震事件在XZ、YZ平面分布密度图。

图5 底板微震事件垂向上分布柱状Fig.5 Statistical of floor microseismic events of the elevation

a.从XZ平面图来看(图6a),81308 二号回风巷的底板破裂点要比81307 一号回风巷多,说明随着工作面回采,从顶板传递的压力全部集中在81307 运输巷与81308 一号回风巷之间的煤柱,以及81308 一号回风巷与81308 二号回风巷之间的煤柱上。这是因为煤柱边界对底板的垂直应力具有很大的剪切破坏作用[15],造成了底板微震事件频发,这一点从两个煤柱越靠近工作面形变越大就能得到验证。而在81306工作面回采时,81307 一号回风巷与81307 二号回风巷之间的煤柱对底板的破坏已经发生,煤柱下底板已经破碎,因此,81307 工作面回采时该处发生的微震事件较少。

b.从YZ平面图来看(图 6b),在 10 100 至10 340 m 处微震事件较为发育,该段是工作面回采到第四个见方,接近工作面的中部,根据工作面矿压监测数据来看,处于大周期来压阶段,因此,微震事件较多,而且底板破坏深度较深,达到30 m。

图6 底板微震事件密度云图Fig.6 Density cloud of microseismic events in the floor

c.由图5 可知,底板破坏深度在30 m。81306 工作面回采时,在81307 二号回风巷T5 孔开展压水试验,测试段为24~82 m,根据T5 孔测试数据显示,钻孔在30~56 m 段存在漏失现象,明显漏失段有两处。第一段为测试段30~34 m 处,对应垂深为14.1~16.0 m,最大漏失量为23.4 L/min;第二段为测试段52~56 m 处,对应垂深为24.4~26.3 m,最大漏失量为32.5 L/min。该钻孔其余测试段均未发现漏失情况,测试成果见图7。通过压水试验测得底板破坏深度为26.3 m。压水试验与微震监测结果基本吻合,差异存在的原因与两种方法的原理有关:底板破坏最深处裂隙较小,裂隙连通性较差,因此,压水时漏失量就很小,使得压水试验测量的底板破坏深度小于实际破坏深度;而微震监测技术是通过捕获因破裂而诱发的微震事件,反演定位破裂源的位置,获取的破裂范围参数与裂隙连通性无关,从而,微震监测技术可获取更深的底板破坏深度。

图7 T5 钻孔压水试验结果Fig.7 The results measured by hydraulic fracturing experiment of borehole T5

5.3 微震事件与工作面推进关系

微震事件的分析主要通过统计事件的分布概率进行,分析时,为了取得更好的分析结果,以5 d 为统计单位,将微震事件投影在YZ方向(图8)。图8中,黄色圆点表示2018 年6 月26 日到7 月1 日共5 d 的微震事件;红色圆点表示2018 年7 月5 日到7月10 d 的微震事件。7 月1 日时,工作面推进至9 830 m 处,从7 月1 日至10 日工作面共推进了80 m,整个微震事件所在范围整体向前移动80 m。随着工作面的推进,在其前方25 m 之外基本没有微震事件发生,其后方采空区内40 m 之后就基本没有微震事件。因此,底板微震事件的发生位置主要集中在工作面沿推进方向的前方25 m 和后方40 m,共65 m 的范围。

6 结论

图8 底板微震事件YZ 投影与工作面推进关系(沿工作面走向方向)Fig.8 YZ projection of floor microseismic events and advance of working face(along the strike of working face)

a.在神东煤炭集团公司保德煤矿81307 工作面回采过程中,采用井–孔联合微震监测技术监测的底板破坏深度为30 m,与相邻81306 工作面采用钻孔压水测量的结果26.3 m 基本吻合,说明井–孔联合微震监测技术可以测量底板破坏深度,而且精度能够满足防治水要求。

b.通过分析本次的微震事件分布可知,靠近已经回采工作面侧底板破坏深度较浅,靠近未回采工作面侧底板破坏深度较深,达到30 m,而且底板破坏区域主要分布在工作面前方25 m和后方采空区内40 m,共65 m 的范围内,其中,工作面前方破坏更严重;与钻孔压水测试法仅仅能够测得一个孔的破坏深度相比,微震监测技术不仅可以获得底板破坏深度,而且还可以得到底板破裂的空间形态和分布特征。

c.结果表明:施工时,将孔中传感器埋置的垂深达到25 m 即可;在工作面具备双巷道的条件下,建议在相邻工作面的巷道中布置传感器,这样不仅不影响监测,反而有利于提高采空区底板微震事件的定位精度。

d.井–孔联合微震技术的传感器是纵波传感器,垂直安装时接收效果最佳,但是井下底板垂直孔的施工难度很大,后续应在定位方法中针对该问题开展研究。