采煤机截割轨迹自动调控系统的研究

2020-04-16王晓东

王晓东

(西山煤电马兰矿机电科, 山西 太原 030205)

引言

随着综采技术的不断提升,以采煤机为代表的煤矿井下综采作业设备的应用范围不断加大,显著提升了煤矿井下的综采作业效率。由于煤矿井下的自然环境高尘、高湿、能见度低,导致采煤机操作人员在进行截割作业时很难准确判断采煤机截割机构的截割路径和位置,极易出现漏采或者采煤机的截割机构触顶折断事故,不仅会导致井下停产,带来巨大的经济损失,还会对综采面作业人员的作业安全带来较大的隐患[1]。因此本文提出了一种采煤机截割轨迹自动调节控制系统,该控制系统采用以记忆截割为核心的调节控制逻辑,能够满足采煤机在恶劣工况下的自动截割路径规划需求。根据实际应用表明,该截割轨迹自动控制系统能够极大地提升采煤机综采作业时的稳定性和精确性,有效的提升综采作业效率和经济性,对提升煤矿井下的综采作业安全具有十分重大的意义。

1 记忆截割原理

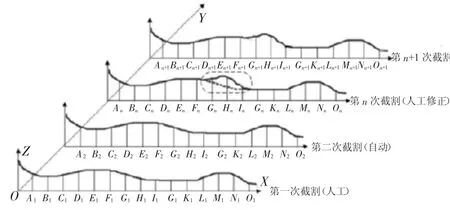

采煤机记忆截割控制是一种新兴的截割轨迹自动调整控制技术,该控制方案的优点在于能够较好的适应煤矿井下复杂的地质环境,确保采煤机在截割作业时的安全性和稳定性,该记忆截割控制原理如图1 所示[2]。

由图1 可知,采煤机截割记忆控制的原理在于,在综采作业时,首先由人工控制采煤机的截割机构沿着综采作业方向先进行截割作业,将采煤机截割机构在工作过程中不同位置(A1、B1、C1、…)综采作业时截割滚筒的高度、采煤机的行程、采煤机的工作姿态、运行速度、截割速度等进行记录,然后再进行切割时使采煤机按照A2=A1、B2=B1、C2=C1的方案执行自主截割轨迹调控作业,如此反复循环,实现采煤机截割机构在井下综采作业过程中截割轨迹的自动调整控制[3]。当遇到综采作业的煤层条件复杂时,可由人工进行控制,根据实际情况改变采煤机的截割路径轨迹,图中X方向表示采煤机的综采作业方向,Y方向表示采煤机的进刀的方向,Z方向表示采煤机的煤层厚度方向。

图1 煤矿井下采煤机记忆截割控制原理

2 采煤机截割轨迹自动调控方案

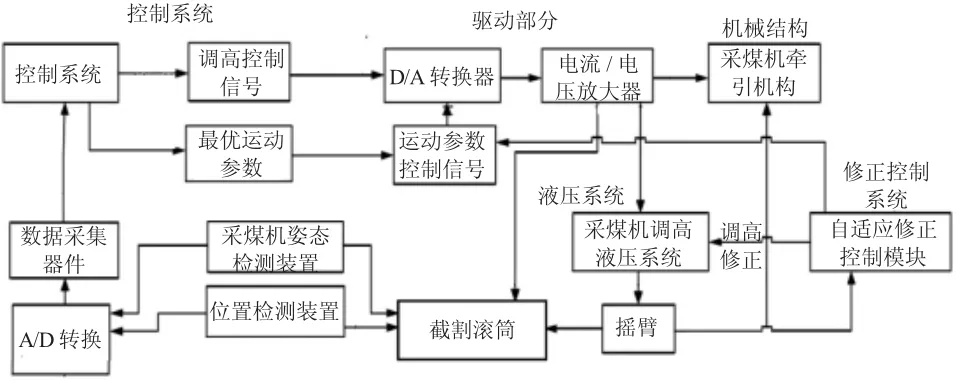

煤矿井下采煤机综采作业时截割轨迹自动调控系统的控制方案如下页图2 所示。该系统的核心在于自适应修正控制模块,该模块以记忆截割为逻辑修正控制原理[4]。采煤机在执行截割作业的过程中,首先由控制系统控制采煤机的运行状态,由采煤机上设置的各类传感器设备对采煤机运行过程中的位置、进给速度、截割速度等进行监控,将监控数据通过A/D 转换模块进行数据信号转换,然后将偏差结果返回到控制系统内,控制系统则通过调整调高控制信号来实现对采煤机液压调高控制系统的调整,同时自适应修正控制模块又能够根据记忆截割控制逻辑,对目前采煤机的位置、速度、高度、姿态等和记忆路径数据信息进行对比,确定各点位的调整控制参数,以修正信号的形式返回到采煤机的调高液压控制系统内,最终实现对采煤机截割轨迹自动调控系统的控制[5]。同时在控制过程中系统会根据采煤机截割滚筒的截割受力情况对采煤机的运行状态进行判断,当超出可调节范围时,系统将发出报警信号,提醒作业人员进行人工控制调节。

图2 采煤机截割轨迹自动调控系统结构示意图

3 采煤机截割轨迹自动调控系统调控效果

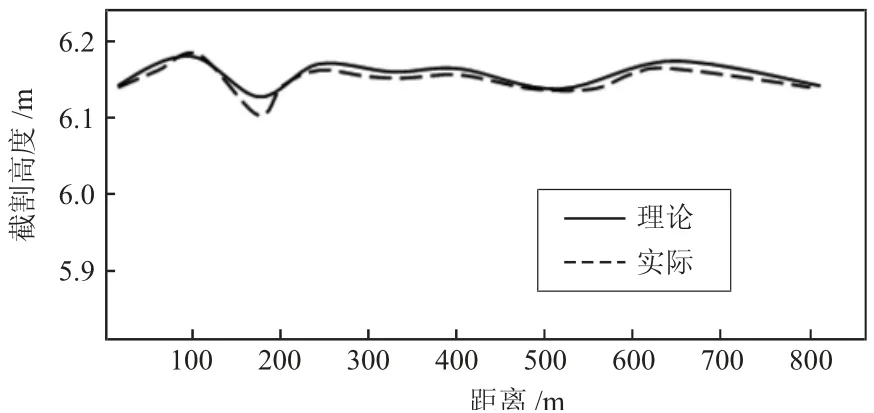

为了对采煤机在综采作业过程中的截割轨迹自动调控效果进行分析,本文以采煤机试验样机为对象,对其综合控制系统进行改造,使其满足采煤机截割轨迹自动调整控制的要求,以采煤机运行过程中截割滚筒最高点的实际运行路径和理论轨迹之间的符合性进行分析,结果如图3 所示。

由实际验证结果可知,采用该采煤机截割轨迹自动调控系统时,在采煤机800 mm 的综采掘进过程中,截割滚筒最高点处的截割高度变化的最大值约为0.2 m,约为实际截割作业高度的3.23%,而在同样条件下800 m 的作业长度内,采煤机截割滚筒的截割作业高度的偏差可以达到0.8 m,优化后比优化前降低了78%,而且为无人自动化智能截割作业,极大的提升了综采作业的效率和安全性,是实现煤矿井下无人化综采作业的核心。

图3 采煤机截割轨迹自动调整效果曲线

4 结论

1)采煤机记忆截割控制是一种新兴的截割轨迹自动调整控制技术,能够较好的适应煤矿井下复杂的地质环境,确保采煤机在截割作业时的安全性和稳定性;

2)煤机截割轨迹自动调控系统时,截割滚筒在截割高度方向上的偏差比优化前降低了78%,而且为无人自动化智能截割作业,是实现煤矿井下无人化综采作业的核心。