综放工作面巷道煤柱留设控制技术的探究

2020-04-16王伟

王 伟

(山西晋煤集团沁秀公司岳城煤矿, 山西 晋城 048006)

引言

工作面保护煤柱的尺寸大小,是检验一个矿井资源回收率和精细化开采效率的重要标准。受不同矿井水文地质条件、井田布置方式及煤层理化性质的影响,煤柱留设彼此之间存在很大差异,借鉴性不强。煤柱尺寸过小容易造成顶板围岩承载能力不足,引发一系列顶板事故,而煤柱留设过大又容易导致资源浪费。因此非常有必要对工作面煤柱留设的合理尺寸进行研究,提高矿井精细化开采水平。

1 岳城煤矿3 号煤层概况及其在回采中存在问题

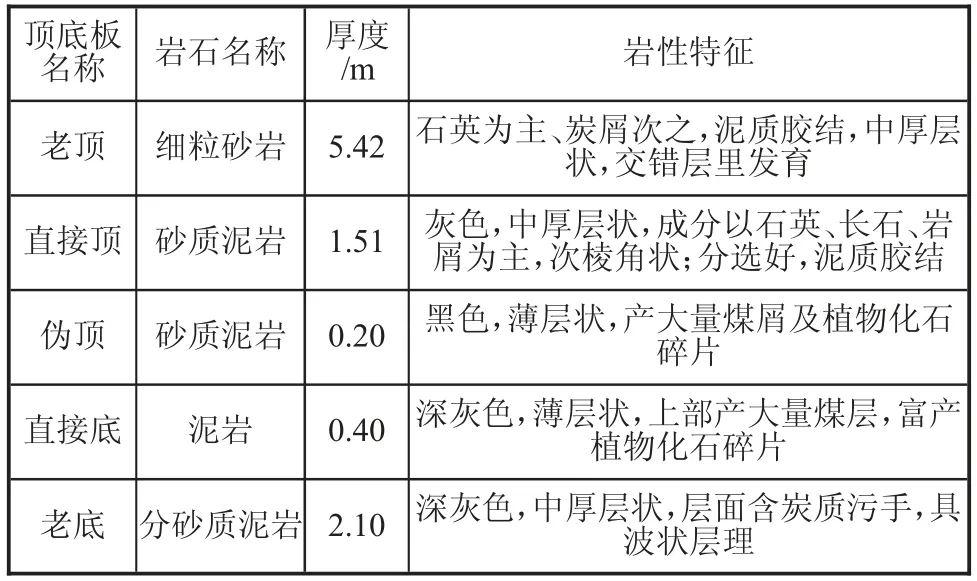

岳城煤矿主采3 号煤层,煤层平均厚度5.75 m,煤层及直接顶、底板强度均较低。该矿采面为多巷布置,相邻巷间煤柱为50 m。1306 工作面为该矿一盘区第六个工作面,工作面东部为工作面东部为主回风井,西部为西翼盘区,北部为胶带大巷,南部为矿井保护煤柱。工作面原煤柱尺寸为15 m,工作面顺槽巷道沿顶底板掘进,最大巷道断面为28 m2左右。工作面超前加强支护采用木垛梁及液压单体支柱,其煤岩基本情况如表1 所示。

表1 煤岩结构及岩性特征

巷道局部地段处于奥灰水位以下。工作面绝对瓦斯涌出量0.65~1.55 m3/min,相对瓦斯涌出量0.45~0.85 m3/t,绝对二氧化碳涌出量0.35~0.74 m3/min,相对二氧化碳涌出量0.26~0.55 m3/t,瓦斯含量4.15~6.15 m3/t。属低瓦斯工作面。

工作面回采至距停采线450 m 时,回采巷道顶底板及两帮围岩出现不同程度变形,顶板破碎并形成网包,最大网包下沉量达到80 mm,超前支护段底鼓,底板破裂,造成部分单体柱失效倾倒,出现“吊柱”现象,巷道两帮也出现不同程度网包,并伴有间歇性煤炮声。

2 原因分析

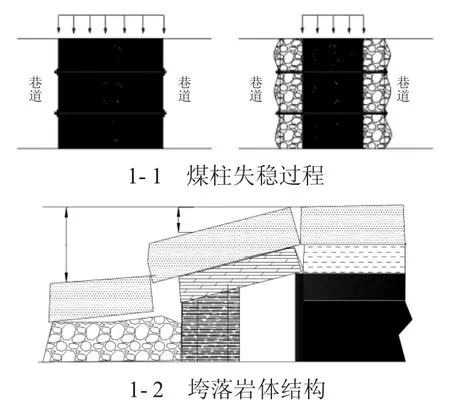

回采巷道煤柱留设失效主要包括如下原因:一是巷道基本支护失效,即原锚网梁支护或架棚支护失效,造成巷道围岩整体失稳;二是加强支护失效,即后期补打锚索或套棚支护不能受力,降低巷道补强效果;三是煤柱支护失效,即保护煤柱因设计、煤质条件即顶板来压等原因失稳(如图1-1),出现不同程度损坏甚至煤柱坍塌(如图1-2),其破坏过程如图1 所示。

图1 护巷煤柱支护失效与整体垮塌示意图

3 小煤柱尺寸模拟

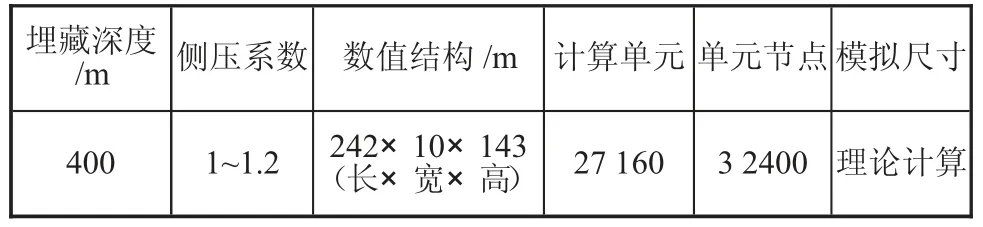

利用FLAC3D 数值软件建立岳城煤矿采场数值模型,参数设置见表2。

表2 岳城煤矿采场数值模型参数设置

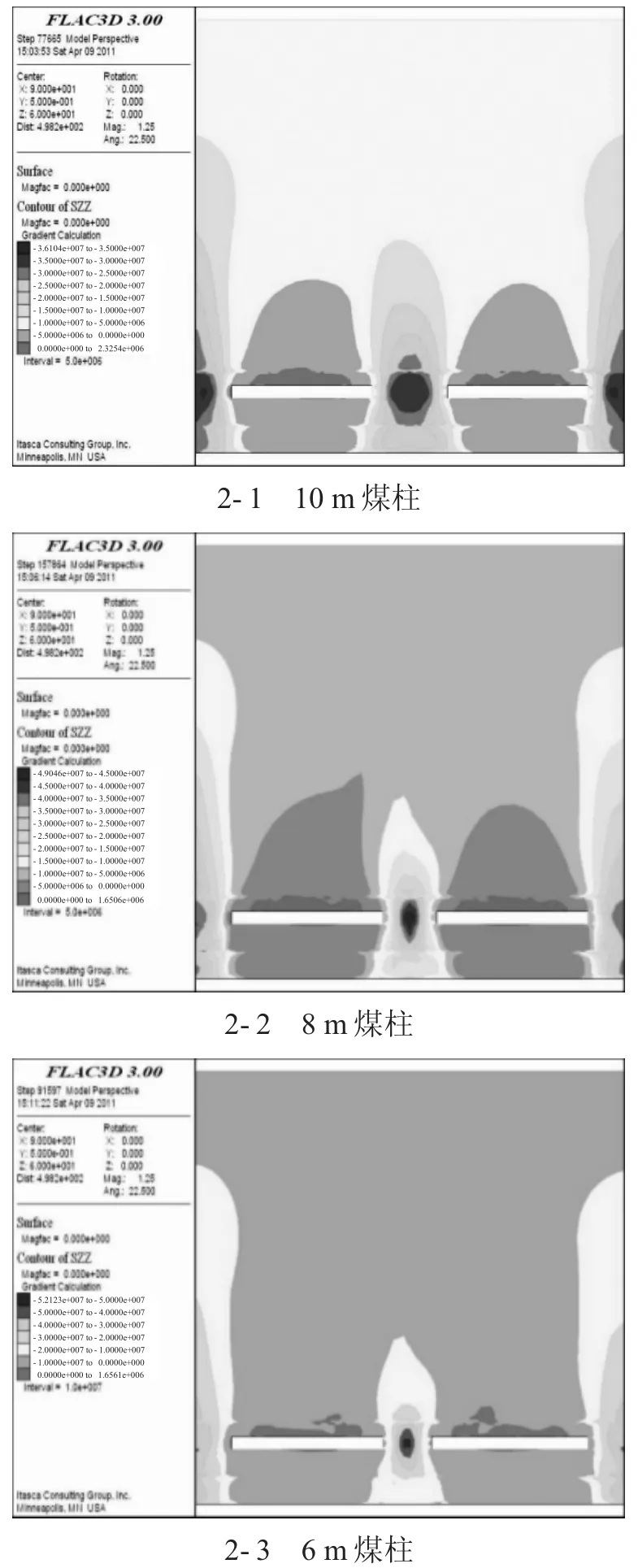

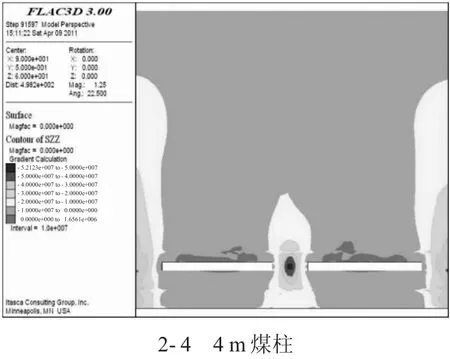

模拟按照理论计算值域,煤柱留设尺寸分为10 m、8 m、6 m、4 m 四种工况,各种工况条件下垂直应力分布云图如图2 所示。

图2-1:当留设煤柱宽度在10 m 左右时,中央弹性核宽度为13.95 m;煤柱应力较为集中,主要原因为侧向支承压力叠加。

图2-2:当留设煤柱宽度在8 m 左右时,中央弹性核宽度为3.02 m;此时煤柱应力集中程度减小,弹性核减小,说明侧向支承压力叠加效果进一步明显。

图2 不同尺寸煤柱垂直应力(Pa)分布云图

图2-3:当留设煤柱宽度在6 m 左右时,中央弹性核宽度为0 m,说明此时煤柱弹性核消失,煤柱支撑力达到临界值。

图2-4:当留设煤柱宽度在4 m 左右时,中央弹性核宽度不再变化,说明此时侧向支承压力向煤体深部转移,煤柱临界值为6 m 左右。

4 围岩控制方案

4.1 浅掘强化

根据现场工作面围岩特性,采用浅掘深、轻扰动围岩的掘进方式,要求掘进机减少一次进深,提高截割头转数,降低截割头移动速度,初期进深暂定0.8 m,试验中依据围岩完整性及齿痕状况,作相应调整。同时在顶板及两帮施工全黏结式锚杆(索),试验中依据围岩完整性及其活动监测,相应调整支护参数。

4.2 封强底板

底板强固包括清底、锚固、浇筑人工底板等工序。即在工作面采动影响未到来之前对巷道底板施设底板锚杆进行加固,保证巷道底板岩层的整体塑性。锚杆采用1.5 m 长的全黏结式锚杆,间排距均为1.0 m,垂直底板打设。同时在底板铺设底板金属网,并在金属网上浇筑混凝土,构成人工钢筋混凝土底板。无载荷人工底板厚50 mm,载荷底板厚200 mm、400 mm,依据荷载要求选择确定。

4.3 护巷煤柱加固

护巷煤柱在正常巷道煤帮基础上,将一排锚杆改为锚索,锚杆长2.4 m,锚索长4.3 m。采用现有锚杆(索),并实行全黏结式锚固形式,即需将锚余空间密封固结后,再安设锚杆(索)锁具、托盘。煤柱两侧面钢筋混凝土喷层厚度不小于50 mm,且与实体煤帮、钢筋网、顶底板喷层紧密凝结。留巷侧煤柱帮锚索在中间排,垂直巷道轴线,与煤层面上仰5°;在其上方与下方各布置一排锚杆,垂直巷道轴线,与煤层面平行。空区侧煤柱帮锚索在最上排,垂直巷道轴线,与煤层面上仰5°;在其下方布置二排锚杆,垂直巷道轴线,与煤层面平行。

5 现场效果

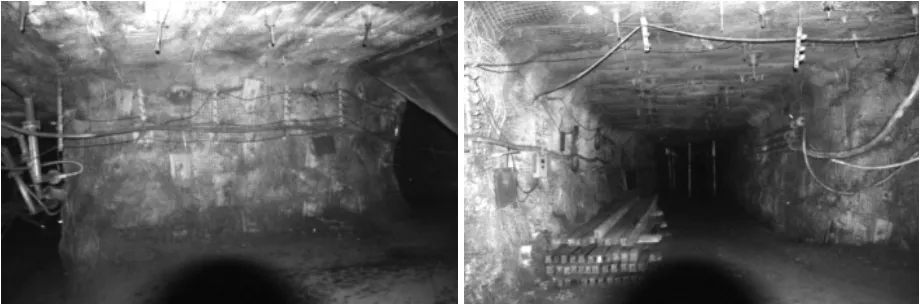

在现场进行了为期三个月的工业性试验,以2号横川处工作面煤柱尺寸改变后的横川处变化和底板变化为例,改造后的效果图如图3。

图3 小煤柱整体视图

由图3 可以看出,试验巷道段2 号横川处现巷道保护煤柱尺寸为6 m,顶底板及两帮采取超前加固措施后,工作面围岩能够保持整体塑性,顶底板、两帮移近量均在设计要求之内,说明煤柱处于工作面侧向移动支承压力的应力降低区,在合理支护阻力下能够保障围岩在回采期间的稳定性。

6 结论

针对岳城煤矿主采3 号煤层赋存条件和工作面实际情况,分析了1306 工作面煤层巷道失稳的基本原因为支护煤体为松散结构,随着时间推移和采动影响,松散结构逐渐扩大,导致锚杆(索)支护效果逐渐丧失,顶板发生局部破坏直至整体失稳,并针对性地设计了工作面留设6 m 保护煤柱的技术方案,现场结果表明,1306 工作面留设6.0 m 煤柱是可行的,煤柱处于工作面侧向移动支承压力的应力降低区,在合理支护阻力下,能够保障围岩在回采期间的稳定性。综上研究表明,岳城煤矿综采工作面留设小煤柱的技术方案是可行的,对于提高井田回采率、降低巷道修复工程量、缓解矿井生产接续等问题具有重要的指导意义。