重介质选煤过程自动控制系统的应用实践

2020-04-16马鑫

马 鑫

(大同煤矿集团大地选煤公司塔山选煤厂, 山西 大同 037000)

1 工程概述

同煤集团大地选煤公司塔山选煤厂地处山西省大同市南郊区境内,经多次技术改造,当前设计能力为2 800 万t/年。当前采用0~50 mm 不分级、无压重介三产品旋流器分选的选煤工艺,关键设备脱介筛、磁选机为进口设备,90%的设备采用了集中控制。

当前基于重介质选煤工艺分选精度高、原煤适应性强的特点,对重介质选煤工艺进行了优化改造。考虑到重介质选煤工艺的关键参数的控制情况,必须对重介质选煤过程进行自动化控制,从而可以准确、迅速地检测悬浮液的密度、液位等关键参数,并及时进行调节,从而有效完成整个选煤过程[1]。

2 重介设备集中控制技术与特点分析

2.1 控制原理

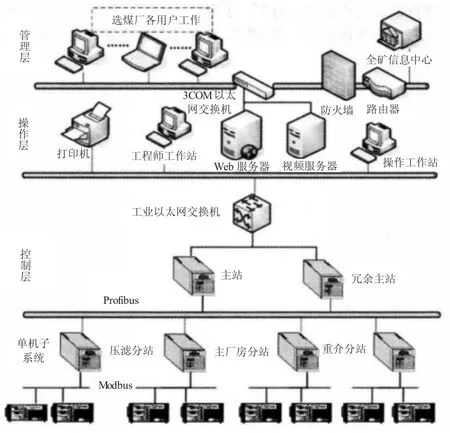

塔山选煤厂全集成自动化集中控制系统,主要包括计算机集成控制及综合自动化系统、计算机综合信息管理系统、工业电视监视系统三部分。

重介质选煤过程的控制,其改造前的生产过程控制采用模拟盘实现,部分采用集中启停车控制,对全厂几百台设备实行硬联锁(闭锁)开车控制,并根据工艺要求设置了多个闭锁控制系统,对全厂的密度、深度、流量料位、液位等工艺参数实行控制,该过程依靠人工无法达到最佳的控制效果。自动化集中控制系统采用PLC,实现对动力设备的集中控制和设备运转的监视、设备故障自动处理和报警,以及全厂主要工艺参数的采集、检测、跟踪显示,同时作为主控机实现与重介质密度自动控制系统的信号联络及数据传送[2]。

2.2 构成与特点

塔山选煤厂生产集控系统主要由监控层、控制层和设备层组成。第一是监控层,由选煤厂的监控设备及监控软件来实现。包括1 台H3 千兆光交换机、4台操作员站、GEiFix 监控组态软件组成。第二是控制层,由选煤厂生产集中控制系统和工艺参数闭环控制系统组成,包括2 套AB 公司罗克韦尔的Logix-5000 可编程控制器做为主站、11 套各车间分站、浮选机单机自动化系统等。第三是设备层,即现场级仪表、传感器、执行元气件,包括电子皮带称、压力变送器、密度计、流量计、料位计、自动阀门等仪表。整个系统采用MOXA EDS-G205A-4PoE 全千工业交换机组成的千兆光纤环网无缝集成为统一网络传输平台,实现信息共享,透明化交互传输。塔山选煤厂重介质选煤过程控制系统整体结构如图1 所示[3]。

图1 重介质选煤过程控制系统整体结构图

3 自动控制系统关键技术分析

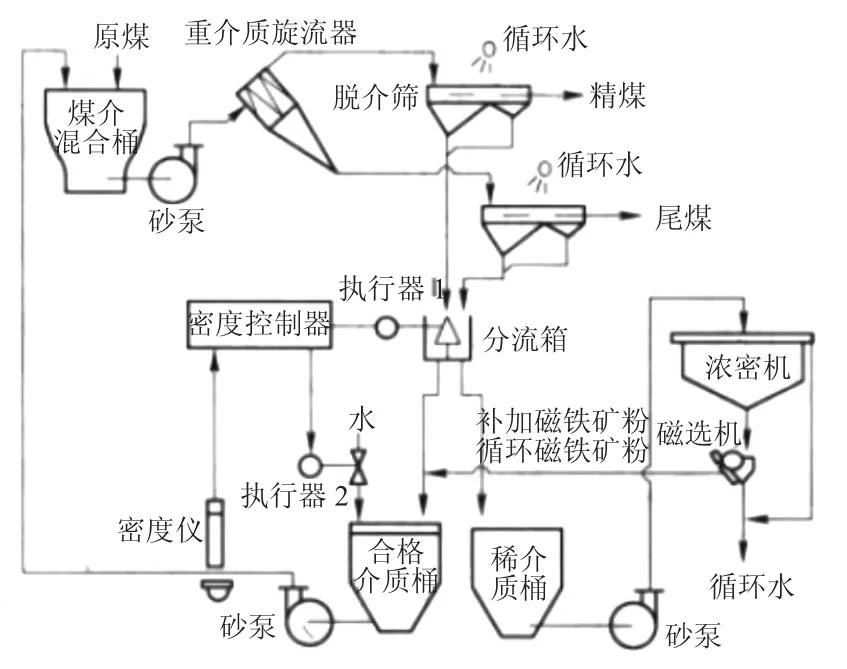

3.1 悬浮液密度的自动控制技术

从下页图2 可以看到重介质悬浮液密度自动控制系统。采用γ 射线密度仪测定从合格介质桶流出的重介质悬浮液的密度,传送至密度控制器,与给定值比较,再将控制输出信号传输给执行机构。当重介质悬浮液密度过高时,调整执行器2,增加补加水即可降低密度至给定值;当重介质悬浮液密度过低时,调整执行器1,可分流一部分悬浮液到稀介质处理系统磁选回收磁铁矿,再补加回合格介质桶,从而提高重介质悬浮液密度;也可直接补加干磁铁矿粉提高重介质悬浮液密度。总而言之,应使重介质悬浮液的密度维持在稳定的给定状态,以获得良好的分选效果[4]。

图2 重介质密度控制系统

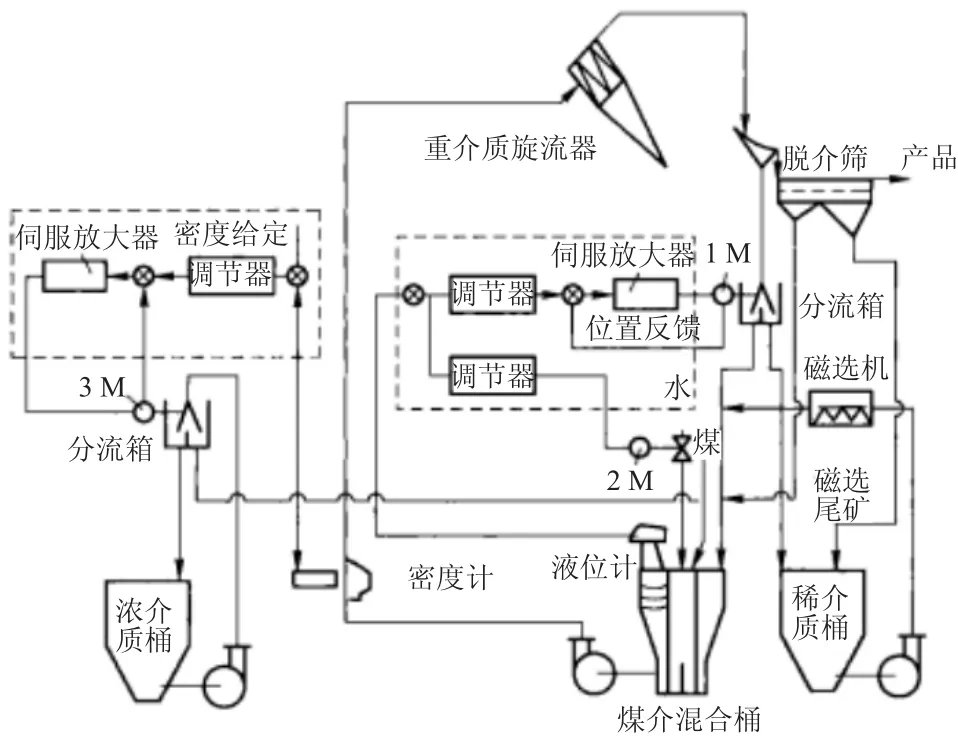

3.2 介质桶液位的自动控制技术

合格介质桶的液位调节(见图3)主要采用分流以及补加介质和水的办法。超声波液位计测得液位信号,将液位信号送给调节器,自动控制分流阀门,调节分流量,使液位稳定。当液位过低时,发出报警信号,自动补加水。高密度介质补加由密度控制系统进行调节。介质桶液位自动控制的原理与密度自动控制原理相似。

图3 合格介质桶液位自动调节控制系统示意图

3.3 旋流器入口压力的检测及自动控制

重介质旋流器的入口压力是旋流器的工作动力来源,必须把旋流器入口压力控制在合适的范围内。按照塔山选煤厂重介旋流器的入料压力应保持在0.22~0.30 MPa。自动控制原理:在工控机的操作界面设定旋流器的入口压力,压力传感器不断采集实际测定值,由工控机与给定值进行比较,并控制合介泵电动机的变频器或安装在入料管上的电动阀门的开启度,使入口压力趋于稳定。

4 重介质选煤过程自动控制技术的特点分析

1)先进性。该自动控制技术可以完成生产环节工艺设备启停车、设备运行状态及主要检测信号监视。

2)可靠性。该自动控制技术的系统在硬件、软件的配置上相互关联,功能上各自独立,不仅具有设备启停、闭锁、顺序控制功能,而且有数据处理及同计算机网络连接的功能。

3)高性价比。该自动控制技术系统在设计和选型时多做比较分析,使得系统具有高性价比。

4)灵活性。该选煤厂重介质选煤自动化控制系统具有调整灵活、控制功能完善、数据处理方便、显示操作集中等优点,加大了生产工艺的灵活性[5]。

5 经济社会效益分析

减少启停车时间,降低电耗。重介质选煤过程自动控制系统的应用,可根据选煤车间的实况进行合理的停车程序设置,提高运行效率,降低设备电耗。塔山选煤厂生产车间设备总功率为35 000 kW,按启停车3 次/d 计算,可节省时间为20 min/次,1 年按300 个工作日计算,电费按1.15 元/kWh 计算,每年可节约电费为1 240 万元。

提高分选精度。重介质选煤过程自动控制系统的应用,实现了生产中悬浮液密度控制精度稳定在±0.005 g/cm3,黏度控制精度稳定在±2%,有效提高了该选煤厂的精煤产率及产品质量。

减少事故处理时间。重介质选煤过程自动控制系统的应用,保障了选煤过程的稳定运行,降低了设备发生故障的概率,整个系统设备的维修量非常小。全面的自动化监控及监测系统能及时找到故障发生点,可及时做出正确的维修处理方案。可节约事故处理时间为72 h/年,按6 800 t/h 计算,车间可多加工689.6 万t/年的原煤,增加精煤产量434.44 万t/年。

减人提效。重介质选煤自动化控制系统的投运,可大幅度减少选煤厂车间岗位人员的配置,实现减人提效的目的。

6 结论

塔山选煤厂重介质选煤自动化控制系统的应用有效实现了对全厂生产设备的集中控制,完成对悬浮液的密度、液位等关键参数的监测,有效提高了选煤厂的经济效益和安全效益。重介质选煤自动化控制系统改造完成后,实现了选煤厂管、监、控于一体的建设目标,同时实现了建成数字高效、引领选煤行业新水平现代化选煤厂的目标。