煤矿采煤机摇臂齿轮的优化设计与分析

2020-04-16吕知恒

吕知恒

(西山煤电斜沟矿, 山西 吕梁 033600)

引言

采煤机作为煤矿生产的重要基础设备之一,其工作状态与煤矿产量密切相关。采煤机摇臂齿轮是保证采煤机正常运行的重要零部件。国内已有不少的学者对采煤机摇臂齿轮进行过研究,戴玉龙、王翠华、贾安鹏等利用ANSYS Workbench 软件对采煤机摇臂在实际开采过程中受力情况进行了有限元分析,通过研究指出了采煤机摇臂的缺陷,为摇臂的优化设计提供了重要的依据[1],杨健健等利用自主研发的黑匣子,详细分析了截割和行走电机工作参数、摇臂调高油缸载荷特征、摇臂和滚筒振动特征,利用自动化技术为薄煤层开采提供了理论基础[2],刘群、王义亮、杨兆建运用ANSYS 分析软件,分析了采煤机摇臂的固有频率和振型,详细分析了采煤机摇臂运行过程中的参数,揭示了采煤机截割部作业性能及其动力学特性变化规律,为采煤机摇臂的结构优化和运行特性分析提供了重要的参考[3]。刘晓辉、谭长均、陈俊锋利用Solidworks 软件,针对采煤机截割部在采煤过程中长期承受的载荷而产生共振的问题进行了研究,通过建立模型,在已有研究的基础上,利用模态分析结果对采煤机在运行中的共振问题进行了讨论,并采取适当的优化举措,优化结果成功地解决了采煤机运行过程中的共振问题,研究为摇臂的进一步改进提供了重要的依据[4]。

本文结合国内众多学者的研究,针对采煤机重要零件即摇臂以及齿轮在运行过程中出现的断裂、疲劳、磨损等现实问题进行了分析与优化,研究得到可观的结果,为后续实际工作中采煤机摇臂齿轮部件的创新改进提供了依据。

1 采煤机摇臂齿轮的运动学分析

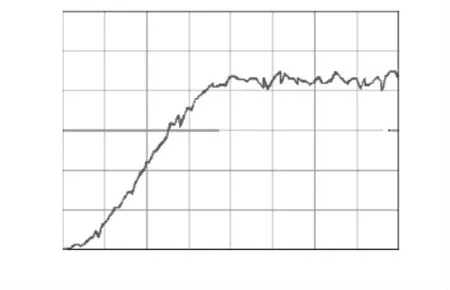

煤矿的安全高效生产离不开人员的严格管理以及设备的高效正常运行。在煤矿系统的运行中,落煤、装煤、运煤、顶板的支护工序间必须严格操作执行才能保证高效安全的生产。在落煤的过程中,采煤机是煤矿综合机械化采煤的重要设备,因为其长期抗压、耐高温、强度大等优点而被广泛使用。采煤机摇臂齿轮作为直接与煤壁接触达到落煤效果的重要零件,因为其长期承受高速运作摩擦产生的高温、煤矿不稳定的静动压力等各种复杂因素的影响,齿轮极容易造成磨损、运行强度下降、零件疲劳等各种损坏。为此分析了齿轮传动系统的传动比,在众多的齿轮中,选取了具有代表性的z1 齿轮和z7 齿轮,如下页图1-1 和图1-2 所示,随着运转次数的增加,齿轮的角速度总体呈上涨的趋势,不论是z1 齿轮还是z7齿轮,当运行时间从0 增长到0.2 s 时,齿轮的角速度随运行时间快速增长;当运行时间从0.2 s 上升到0.9 s 时,齿轮的角速度与运行次数呈正相关关系;运行时间达到0.9 s 至1.0 s 时,齿轮的角速度随运行时间的增加缓慢增加;随后齿轮的运行角速度逐渐稳定,趋于一个稳定的值。整个过程中,齿轮在1 s 后才会以相对恒定的角速度运转,造成这一现象的主要原因是在设备启动初期,行星齿轮的相对波动较大,又因为行星齿轮本身的传动方式,所以齿轮会在1 s后才会趋于稳定,对于现场作业,在设备启动初期,应该在设备稳定后再运行,否则容易造成采煤机齿轮的磨损甚至设备停歇,影响煤矿正常的生产。下页图1-3 和图1-4 为一级行星齿轮和二级行星齿轮的角速度随时间的关系图。由图可见,一级行星齿轮在1 s 前随运行时间稳步增长,在1 s 后,角速度虽有较小的幅度,但是依旧趋于平稳。二级行星齿轮的稳步频率较一级行星齿轮迅速,约在0.75 s 时,齿轮达到平稳状态,但是在0.75 s 后,齿轮的角速度波动明显,这与齿轮的传动方式有关系。

利用STEP 函数,齿轮z1 的转速为9 000 degree/s,齿轮z7 的转速为4968,齿轮z1、z7 的仿真传动比分别为1、1.81,理论计算得仿真比分别为1、1.82,误差为0、0.55%,与实际情况基本相符。对于一级行星齿轮和二级行星齿轮,仿真传动比分别为8.28、36.22,而理论传动比为8.4、36.56,一级齿轮传动和二级齿轮传动的误差分别为1.43%、0.93%,理论值与仿真值基本一致。

图1 各级齿轮的转速

通过仿真模拟,真实地反映了采煤机齿轮传动的传动比参数,这对采煤机齿轮的优化提供了重要的基础数据理论支持。

2 采煤机摇臂的优化设计

上文对采煤机的摇臂齿轮进行了传动比参数分析,采煤机摇臂作为采煤机滚筒的直接连接零件,对滚筒的运行起直接决定性作用,为了改善采煤机零件运行、设计等方面的不足,对采煤机摇臂进行了优化设计。

对于采煤机摇臂齿轮的优化设计就是改变优化零件的参数,使其达到在满足设计要求的前提下用最少的费用投入实现最大限度的高效运行。本实验利用Workbench 中提供的多目标优化设计模块Ansys DesighXplorer,并结合CAD,对产品进行了参数优化设计。

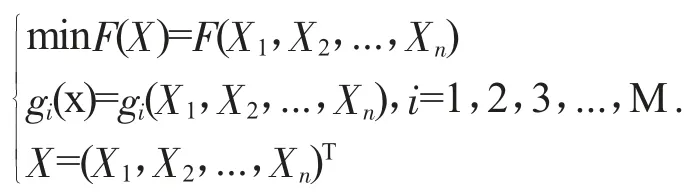

本文的优化设计是在一定的约束条件下,运用数学非线性规划方法对产品进行了优化设计,具体数学模型如下:

式中:F(X)是目标函数;X即设计变量;gi(x)是约束函数。

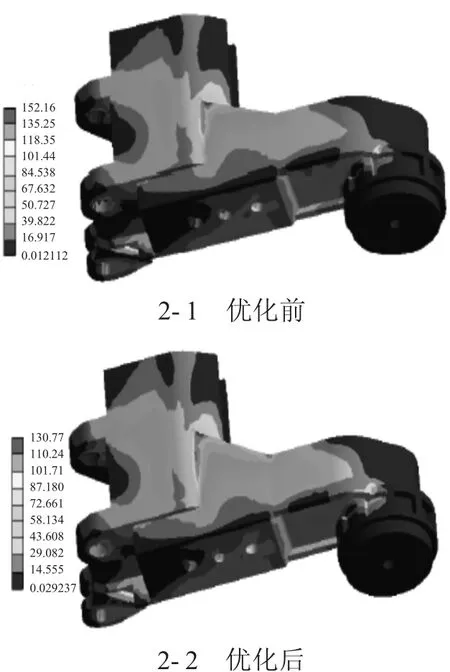

图2 优化前后的等效应力(MPa)图

模拟结果如图2 所示,左侧显示条表示受力程度的大小,右侧为摇臂模拟的等效应力图,优化前后的摇臂等效应力图,显然可见优化前与优化后的应力分布较均匀,差别不明显,在肋板处,优化后应力分布更均匀一些,效果比较明显。优化前,试件的应力值并不完全在应力允许的范围内,优化后,应力分布更均匀,应力值全部在许用应力允许的范围内,优化前的最大等效应力为152.16 MPa,优化后的最大等效应力降低为130.77 MPa,降低了约15.95%,这对采煤机摇臂的改进非常有意义。

煤矿生产过程中,机械设备一直处于高效运作中,设备零件处于长期高温高压的状态,很容易造成疲劳导致设备停止运行。传统的采煤机摇臂因为其受力不均匀,在高应力的工作条件下,因受力不均匀极容易造成设备零件的损坏,从而导致正常生产停止。在数学模型的基础上,模拟出了较为理想的摇臂等效应力图,整个零件受力均匀避免了设备高速运转过程中受力不在许用应力范围造成的设备损坏。

3 结论

通过对采煤机摇臂齿轮的运动学分析以及摇臂的优化模拟,得到以下结论:

1)通过对采煤机摇臂齿轮的运动学分析,各级齿轮与行星齿轮的仿真数据与理论数据基本吻合,说明了齿轮传动设计的正确性,对于实际的井下工作,齿轮在运转过程中存在1s 的稳定延后期,应尽量在设备稳定后开始工作。

2)通过对采煤机摇臂的数学模型的建立,优化后的摇臂等效应力从163.8 MPa 降低为137.68 MPa,降幅约为15.95%,为采煤机摇臂的改造提供了理论支持,减少了零件的生产制造费用,提高了设备的使用寿命,证明了本次优化设计的可行性。

3)结合采煤机摇臂齿轮的运动学分析和摇臂的数值模拟,设计生产采煤机摇臂齿轮的过程应该考虑其长期承受静动载荷作用以及实际工作情况而设计,在利益最优化的基础上最大限度地满足生产要求。