速凝剂主要组分对水泥水化及力学性能的影响

2020-04-16张戈

张 戈

(北京交通大学 土木建筑工程学院,北京 100044)

速凝剂是一种能够促使混凝土迅速凝结硬化的外加剂,是喷射混凝土施工中重要的材料之一,速凝剂主要分为有碱和无碱速凝剂两大类,其主要功能是加速喷射混凝土凝结和硬化速度,加大一次喷射厚度和缩短喷射层的间隔时间[1],目前喷射混凝土常用于铁路、公路、水利和采矿等工程中[2]。

以偏铝酸钠(Na Al O2)、偏铝酸钾(KAlO2)为代表的铝酸盐类速凝剂是目前市场上常用的有碱速凝剂的主要组分[3],通常认为有碱速凝剂会对混凝土强度产生不利影响。Renan等[4]研究认为掺入Na Al O2迅速消耗水泥中的石膏,并生成3CaO·Al2O3·CaSO4·12 H2O(AFm)和C-A-H 水化产物,但是AFm和CA-H 水化产物阻断了阿利特的溶解位点,抑制阿利特的水化,不利于其后期强度发展。Han等[5]研究认为NaAlO2促进了AFm的生成速率,促使针状AFt向板状AFm 转变,提高了混凝土早期强度,但是其水化产物使得混凝土内部多孔,导致后期强度降低。Lee等[6]研究认为Na Al O2水化生成C-A-H 促使了水泥浆体凝结时间的缩短,但是大量增加的C-A-H 阻止C3S和C2S的水化,使得硬化水泥浆体抗压强度降低。

与有碱速凝剂相比,以硫酸铝型(Al2(SO4)3)为代表的无碱速凝剂以其较高的长期强度保留率、无碱无氯、安全环保和高耐久性等优点正逐渐取代有碱速凝剂成为速凝剂的发展方向。Paglia等[7-9]研究认为掺入Al2(SO4)3速凝剂促使大量棱柱状AFt晶体生成并搭接在水泥颗粒表面,促使水泥迅速凝结,但是高体积AFt在硬化水泥浆体中不均匀分布导致其抗压强度下降。Renan等[10-11]研究认为掺入Al2(SO4)3速凝剂延缓C3A 水化反应,避免了AFm 早期形成,使得阿利特水化不受阻碍,因此其抗压强度相比于掺入Na Al O2速凝剂更高。Dinoia等[12]采用量热法研究了Al2(SO4)3速凝剂对不同种类硅酸盐水泥水化的影响,结果表明Al2(SO4)3促进了C3A的水化但抑制了阿利特的水化。

尽管已经做了很多工作,但现有研究大多关注于速凝剂对于水泥早期水化及速凝机理,对于硬化水泥浆体长期力学性能的影响研究较少,而且速凝剂对水泥水化过程、水化产物类型及强度发展倒缩作用机理仍需要进一步研究。选取Na Al O2和Al2(SO4)3两种不同类型的速凝组分,系统研究其对硅酸盐水泥水化及强度发展的影响规律,并从水化程度、水化产物和孔结构等方面进行了分析与探讨。

1 原材料与试验方法

1.1 原材料

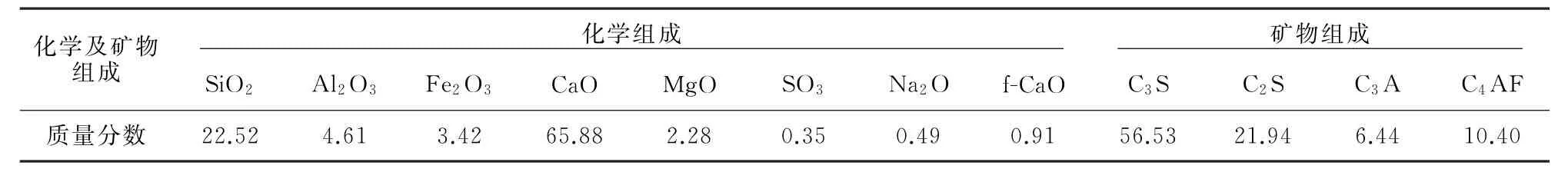

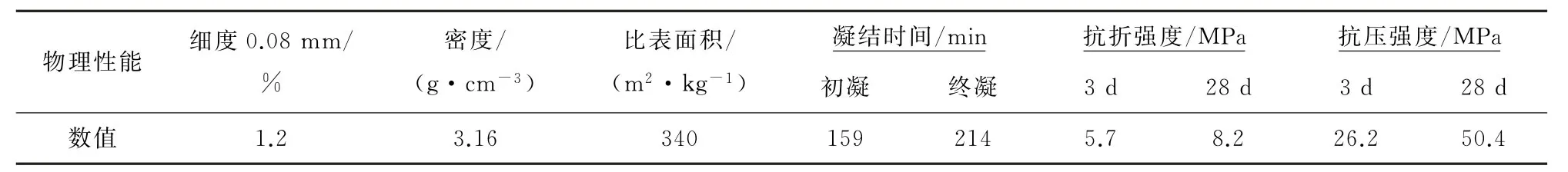

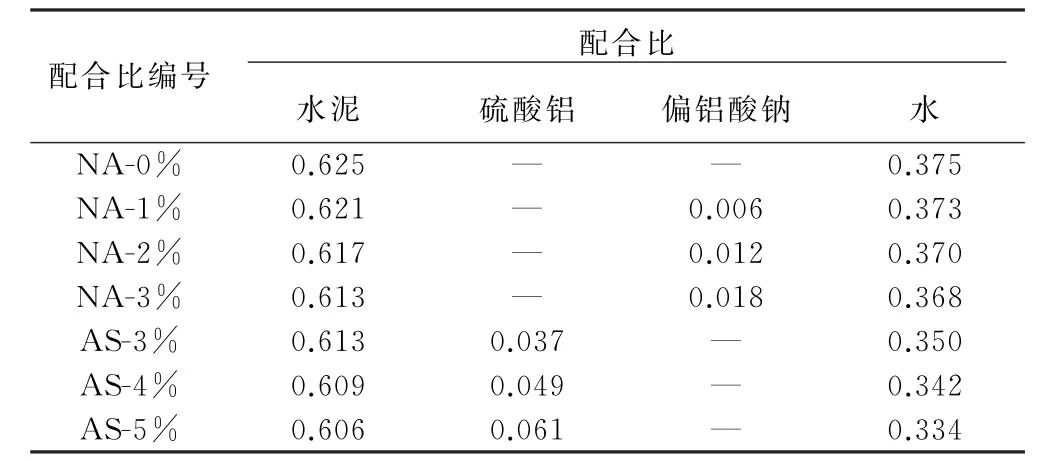

采用中联公司生产的基准水泥,其化学组成和物理性能见表1、表2。NA和AS的掺量为水泥净浆中水泥质量百分比,在制备水泥净浆之前先与水泥混合均匀。强度及微观试验水灰比均为0.6,1%、2%、3%NA和3%、4%、5%AS用于强度试验,2%NA和4%AS用于水化产物、孔结构及微观形貌分析,并与空白组进行对比,配合比见表3。

表1 水泥熟料的化学及矿物组成 %

表2 水泥的物理性能

表3 试验用配合比

1.2 试验方法

1.2.1 强度

选用水泥净浆试件,试件尺寸为40 mm×40 mm×160 mm。在相应测试龄期(1、3、7、14、28、90 d),依据GB/T 17671—1999《水泥胶砂强度检验方法》进行测试[13],抗折、抗压强度加载速率分别取0.05、2.4 k N/s。

1.2.2 化学结合水

研究表明,钙矾石在70 ℃已经开始分解,且在110 ℃条件下仅8 min即可分解98%以上[14]。因此,本研究采用中止水化的样品,在60 ℃真空干燥至恒重,准确称取8.0 g样品,在950℃烘至恒重,通过2次质量差值计算样品的化学结合水量,化学结合水含量为

式中:m60、m950为样品在60、950 ℃时的质量;fi、LOLi为配合比中各原材料的质量分数、烧失量(i=C,NA,AS)

1.2.3 热分析

采用STA-449F3型同步热分析仪,试验取样同化学结合水试验,试验样品量为15 mg左右,升温速度控制为10 ℃/min,最高温度升至1 000 ℃,最后得出每组试样的热重(TG)和微分热重(DTG)曲线。

1.2.4 孔隙率测试

选用压汞法来分析硬化水泥浆体的孔隙率和孔隙尺寸分布,制备小尺寸净浆试件进行标准养护,养护至1、3、7、28 d龄期后,用钳子掰取中止水化后的样品进行测试。压汞试验采用Poremaster-60T 全自动压汞仪,孔径测量范围3.5 ~360 000 nm。

2 试验结果与分析

2.1 强度

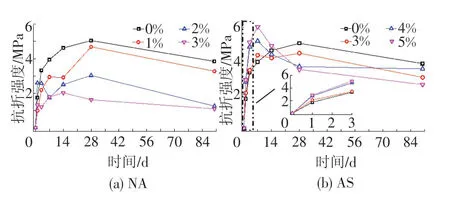

NA和AS 对水泥净浆抗折强度的影响见图1。由图1(a)可知,1 d时,2%NA 抗折强度高于未掺NA的空白组,1%、3%NA 抗折强度均低于空白组。随着龄期的增长,不同掺量NA 水泥净浆试件抗折强度均低于空白组,且NA 掺量越大,抗折强度越低。由图1(b)可知,掺AS水泥净浆试件抗折强度呈现出两阶段发展规律,1~7 d时,试件抗折强度均高于未掺AS的空白组,且抗折强度随着AS掺量增加而升高,随着龄期的增加,掺入AS抗折强度均呈现出下降的发展规律,当试件养护至28、90 d时,掺AS水泥净浆试件抗折强度均低于未掺AS的空白组。

掺入NA 整体上不利于水泥净浆试件抗折强度的发展,掺入AS对促进水泥净浆早期(1~7 d)抗折强度有明显帮助,后期对净浆试件抗折强度发展不利,相比之下,NA 对于水泥净浆抗折强度折减更为显著。

图1 NA、AS对水泥净浆抗折强度的影响

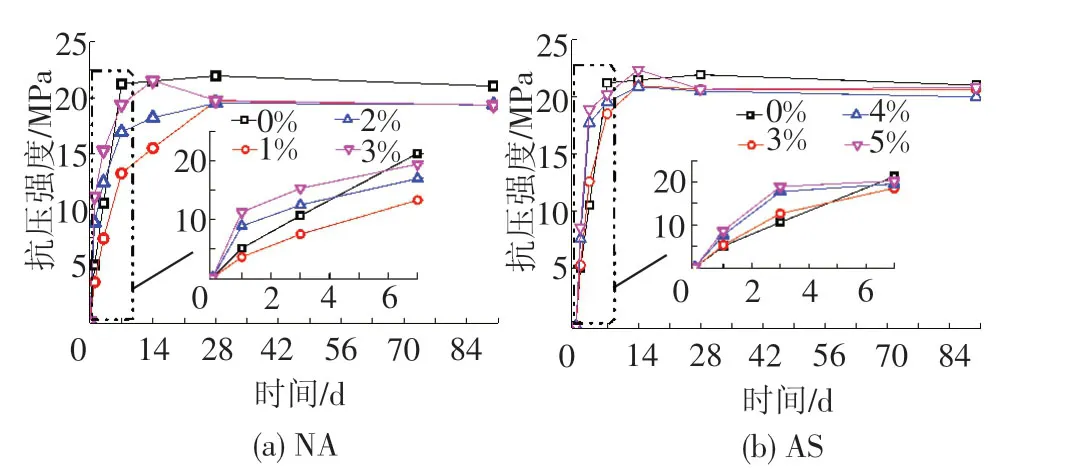

NA 对水泥净浆抗压强度的影响见图2(a),由图2(a)中可以看出,1%NA 抗压强度均低于未掺NA的空白组,这是由于NA 水解生成NaOH 使得水化产物疏松多孔,不利于其抗压强度的发展[15],同时NA 水解产物迅速消耗石膏,生成大量铝酸盐水化产物,铝酸盐水化产物填充孔隙,降低水泥相的溶解度,抑制了水泥中阿利特的水化速度与程度[10],导致其抗压强度均低于空白组。随着NA 掺量增加,2%、3% NA 在1 d的抗压强度较空白组有明显提高,但是在1 d以后抗压强度增长速率较空白组有明显的下降,且NA 掺量越大,下降速率越大。NA 对水泥净浆试件抗压强度主要作用在前28 d,28 d之后,不同掺量NA 抗压强度变化不大,且均低于不掺NA的空白组。28 d和90 d时,1%~3%NA 硬化水泥浆体抗压强度较空白组分别 减 小了10.29%、11.07%、9.93%和8.08%、7.94%、8.03%。AS对水泥净浆抗压强度的影响见图2(b),从图2(b)中可以看出,掺入AS提高了水泥净浆试件在1 d和3 d的抗压强度,且抗压强度随着AS掺量增加有显著提升。随着龄期的继续增加,其抗压强度增长率出现明显下降。

图2 NA、AS对水泥净浆抗压强度的影响

与掺NA 净浆试件抗压强度发展规律类似,对于AS水泥抗压强度主要作用在前28 d,随着龄期继续增长,不同掺量AS水泥净浆试件抗压强度差异较小,且均低于不掺AS的空白组。28 d和90 d时,3%~5%AS较空白组分别减小了5.87%、6.51%、5.83%和1.81%、4.90%、0.95%,AS对净浆试件强度的折减程度要明显小于NA。

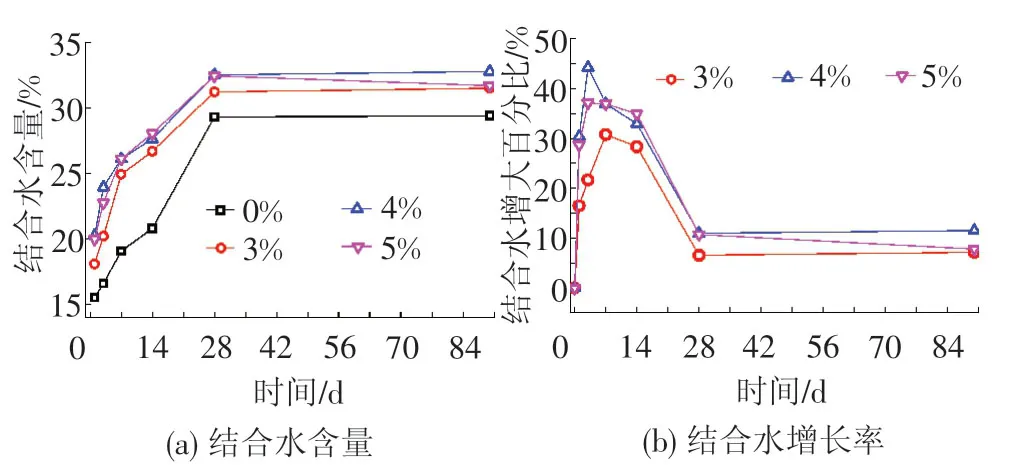

2.2 化学结合水

NA 对硬化水泥浆化学结合水的影响见图3(a),从图3(a)可以看出,随着龄期的增长,化学结合水含量均逐渐增加,28 d以后,不同掺量NA 结合水基本保持不变,这与强度发展规律相似。在1、3、7、14 d龄期,掺有NA的硬化水泥浆体化学结合水含量明显高于空白组,且NA 掺量越大,结合水含量越高。不同掺量NA 相对空白组化学结合水增长率随龄期的变化规律见图3(b),由图3(b)可知,1%NA 化学结合水增长率在1~7 d呈现出上升的趋势,表明1%NA 显著加速了该龄期内水泥的水化进程,7 d后,化学结合水增长率开始下降。2%、3%NA 化学结合水增长率在0~1 d明显高于不掺NA的空白组,1 d时,2%、3%NA化学结合水含量分别比不掺NA的空白组高了36.60%、35.87%,1 d后,化学结合水增长率呈现出显著的下降趋势。

掺入NA 提高了水泥早期水化速率,但延缓了水泥后期水化进程,且掺量越大,作用越显著。

图3 NA对硬化水泥浆化学结合水的影响

AS对硬化水泥浆化学结合水的影响见图4,从图4(a)可以看出,与NA 化学结合水发展规律相似,28 d以后,不同掺量AS化学结合水基本保持不变,不同龄期AS化学结合水均高于未掺AS的空白组,但是化学结合水增长率却有所不同,由图4(b)可知,3% AS化学结合水增长率在1~7 d呈现出上升趋势,但4%、5%AS仅在1~3 d呈现出明显的上升趋势,随着龄期的继续增加,不同掺量AS化学结合水增长率均显著下降。

图4 AS对硬化水泥浆化学结合水的影响

与掺NA 化学结合水发展规律相似,掺入AS同样加速了水泥早期水化,延缓了水泥后期水化进程,且掺量越大,作用越显著。

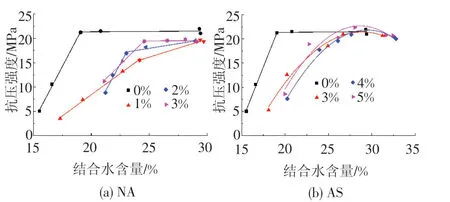

随着龄期的发展,强度与其胶凝材料水化程度呈正相关关系,考虑在不同NA和AS掺量下抗压强度与结合水含量关系曲线,见图5。由图5(a)可见,不同掺量NA 净浆试件在1 d的化学结合水含量均高于空白组,1%NA 净浆试件抗压强度低于空白组,2%、3%NA 净浆试件抗压强度均高于空白组。1 d之后,随着化学结合水含量的增加,不同掺量NA 抗压强度增长速率放缓,这是由于NA 促进AFm 晶体的生成,而AFm 晶体内部含有大量结晶水,因此其化学结合水含量高于空白组,同时水解产物NaOH 使得水化产物疏松多孔,不利于抗压强度的发展,增加NA 掺量可以加速与水泥中的石膏反应,使得石膏迅速耗尽,在石膏耗尽之后迅速和溶液中的Ca(OH)2反应生成AFm,使得溶液中Ca2+浓度降低,促进水泥中硅酸盐矿物水化生成C—S—H 凝胶,促进了水泥石早期抗压强度的发展,随着龄期的增加,水化早期生成的致密水化产物层包裹了水泥矿物,从而延缓了水泥后期水化进程,导致抗压强度增长速率减缓。

图5 不同NA、AS掺量下抗压强度与结合水含量关系曲线

由图5(b)可见,不同掺量AS水泥净浆试件在1 d和3 d的化学结合水含量及抗压强度均高于空白组,3 d后随着化学结合水含量的增加,不同掺量AS抗压强度增长速率放缓。这是由于AS促进AFt的生成,而AFt晶体内部含有大量结晶水,因此其化学结合水含量高于空白组,同时AS加速水泥中硅酸盐矿物水化,促进了水泥石早期抗压强度的发展,然而随着龄期的增加,水化早期生成的致密水化产物层不利于水泥后期水化,导致抗压强度增长速率减缓。

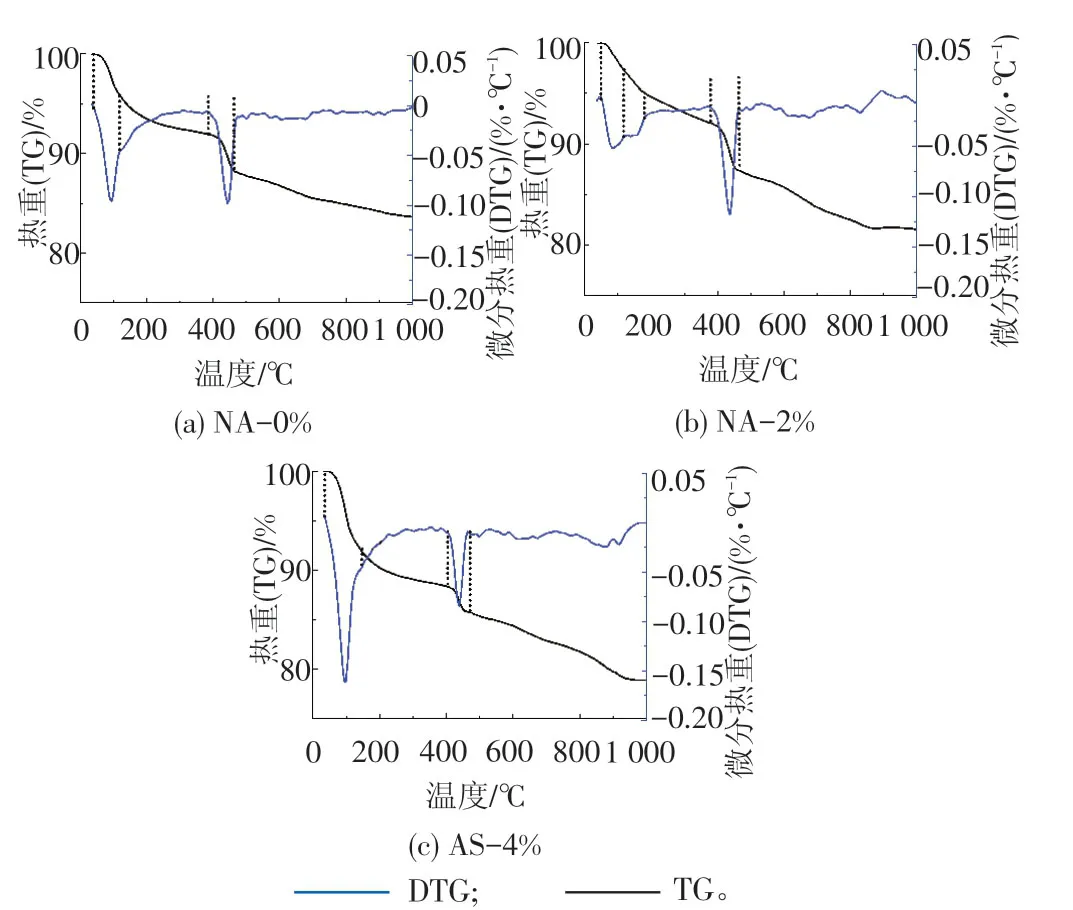

2.3 热分析

1 d不同配合比的TG和DTG 曲线见图6,由图6可知,在80~100、130、440~450℃这三个温度区段显示了三个典型的吸热峰,根据以往的研究表明,这三个区段分别对应的是AFt、AFm和Ca(OH)2的分解峰[16]。

由图6(b)可知,水化1 d后,2%NA 同时出现了AFt和AFm 吸热峰,而空白组和4%AS未发现AFm吸热峰,而AFt水分质量损失却显著低于空白组和4% AS。由此表明掺入NA 加速了水化产物AFt向AFm的转换。转换过程为

图6 1 d不同配合比的TG和DTG曲线

由图6(c)可见,4%AS的AFt水分质量损失要显著高于空白组和2%NA,表明其AFt生成量要明显高于2%NA和空白组。这个是由于AS直接参与水化反应生成AFt,化学式为

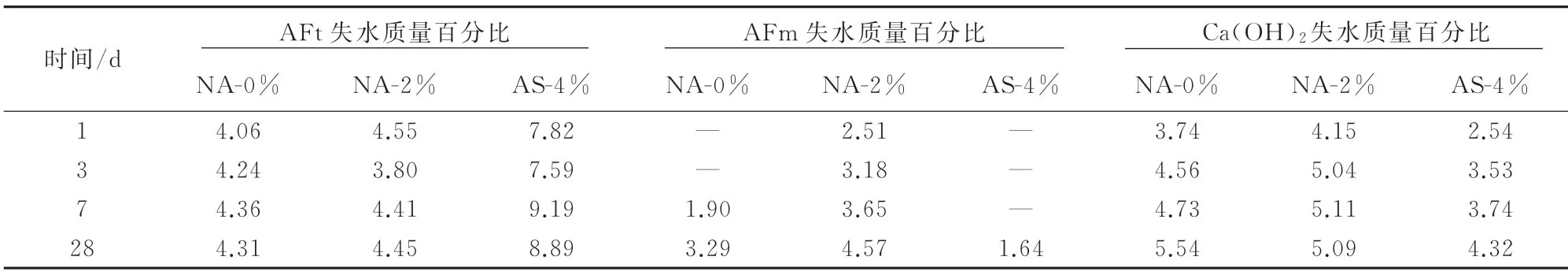

不同龄期下AFt、AFm和Ca(OH)2失水质量百分比见表4。由表4可见,随着龄期的增加,空白组和4% AS后期均出现AFm,这是由于随着硅酸盐矿物含量变化,AFt会发生脱硫反应转化为AFm,化学式为

由表4可知,空白组在7 d时有AFm 生成,而掺入4%AS则在28 d时才有AFm 生成,且生成量远小于空白组和2% NA。因此掺入AS提高早期AFt的生成量且延缓AFm的生成时间,随着龄期的增长,2% NA组AFt生成量缓慢增加,而AFm 则持续增长,因此证实了NA 可以直接参与反应生成AFm,见化学式(7)。

表4 不同龄期下AFt、AFm和Ca(OH)2失水质量百分比 %

2.4 Ca(OH)2含量

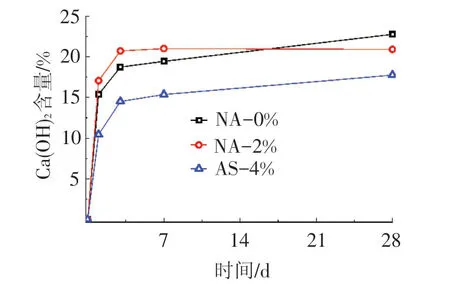

图7 Ca(OH)2含量随龄期变化曲线

Ca(OH)2含量随龄期的变化规律见图7。由图7可知,水化早期(1~3 d),掺入NA 生成的Ca(OH)2略高于空白组,而掺入AS生成Ca(OH)2远低于NA和空白组,结合图3和图4化学结合水含量可知,1 d和3 d时,2%NA和4%AS化学结合水含量较空白组均高出30%以上,这是由于掺入NA和AS均会直接和Ca(OH)2反应分别生成AFm和AFt,降低浆体中Ca(OH)2含量。随着龄期的增加,空白组、掺入NA和AS的硬化水泥浆体Ca(OH)2生成速率均放缓,这是由于水泥中未水化的C3S和C2S减小,导致新生成的Ca(OH)2减少,养护至28 d,空白组Ca(OH)2含量高于2%NA和4%AS。

3 NaAlO2和Al2(SO4)3对水泥浆体强度发展作用机理

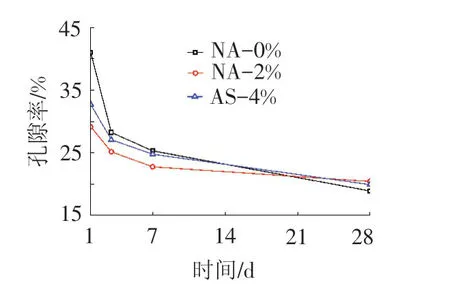

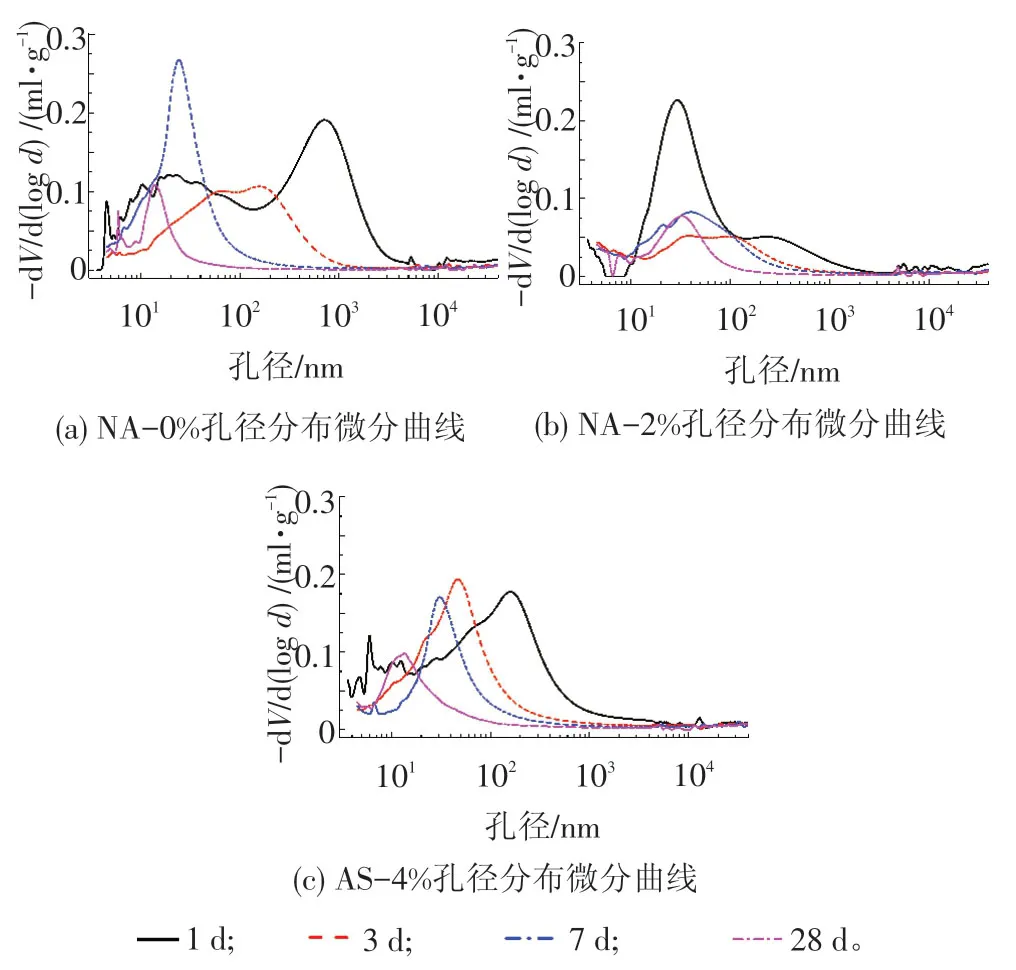

硬化水泥浆体孔隙率随龄期变化曲线见图8,NA和AS对硬化水泥 浆体孔径分布的影响见图9。由图8、图9可知,随着养护龄期的增加,空白组,2%NA和4%AS总孔隙率及最可几孔径均呈现出减小的发展规律,其中2%NA和4%AS在1 d时孔隙率和最可几孔径显著小于空白组。这是由于掺入NA和AS极大促进了水泥早期水化,生成了更多的水化产物,填充了浆体内部空间。

图8 孔隙率随龄期变化曲线

图9 NA、AS对硬化水泥浆体孔径分布的影响

对于水泥强度,不同龄期的水泥浆体孔隙结构对其性能有重要影响,通常认为对于硬化水泥浆体早期强度,水化程度是其最重要因素[17],对于后期强度,则应更多考虑其孔结构。

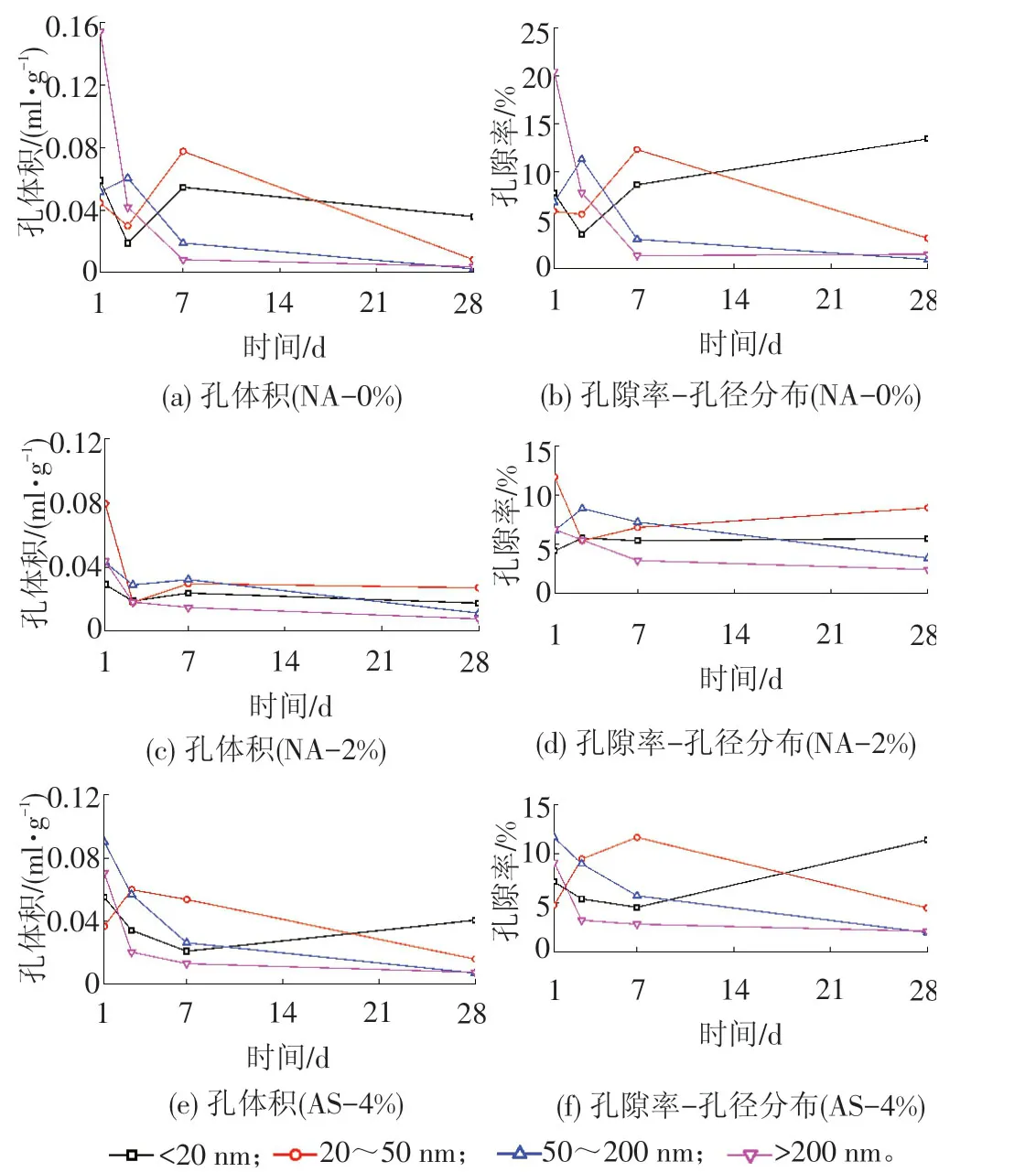

为了更好的研究孔体积分布和强度的关系,将孔划分为无害孔(<20 nm)、少害孔(20~50 nm)、有害孔(50~200 nm)和多害孔(>200 nm)[18-19],NA和AS对硬化水泥浆体孔体积分布的影响见图10,并以空白组作为对比。

从图10(b)可以看出,随着龄期的发展,空白组无害孔增长迅速,少害孔、有害孔和多害孔降低显著,至28 d,其无害孔已占总孔体积的70%以上,而有害孔和多害孔仅占总孔体积的12%。结合图10(d)和10(f)可知,水化1 d后,2%NA和4%AS显著降低了孔隙率和孔径,但是其无害孔含量均较少。随着龄期的增加,其无害孔增长速率小于空白组,而有害孔和多害孔降低速率却远低于空白组,养护至28 d,2%NA 浆体中无害孔仅占总孔体积的27%,其有害孔和多害孔占总孔体积30%,远高于空白组。4%AS无害孔占总孔体积57%,有害孔和多害孔占孔体积20%,其无害孔、有害孔和多害孔含量介于空白组和2%NA 之间,因此其28 d抗压强度倒缩程度要小于2%NA。

图10 NA、AS对硬化水泥浆体孔体积分布的影响

掺入NA和AS早期虽然可以显著降低水泥浆体中孔隙率及孔径,但无害孔含量较少,随着龄期的增长,无害孔增长速率小于空白组,而有害孔和多害孔仍占有相当的比例,这是由于掺入NA和AS分别促进了AFm和AFt晶体的形成及水泥中硅酸盐矿物的水化,但水化早期生成的致密水化产物层包裹了水泥矿物,从而延缓了水泥后期水化进程,导致水化产物生长和填充受到限制,减缓了孔结构细化的程度,使得掺入NA和AS硬化水泥浆体28 d抗压强度较空白组均有一定程度的倒缩。4%AS无害孔、有害孔和多害孔含量介于空白组和2%NA 之间,因此AS对硬化水泥浆体抗压强度不利影响程度要小于NA。

4 结论

通过化学结合水测试、热分析、压汞及强度测试研究了有碱和无碱速凝剂主要组分偏铝酸钠和硫酸铝对水泥水化程度、水化产物类型、硬化浆体孔结构及强度发展的影响,得出以下结论:

(1)NA和AS提高了水泥早期水化速率,但延缓了水泥后期水化进程,且掺量越大,作用越显著。

(2)NA 加速了水化产物AFt向AFm 转换,AS提高早期AFt生成量且延缓AFm 生成时间,随着龄期的增长,各配合比后期均发现AFt向AFm 转换的脱硫反应。NA和AS均会直接和Ca(OH)2反应分别生成AFm和AFt,因此标准养护28 d后Ca(OH)2含量均低于空白组。

(3)提高NA和AS掺量对水泥早期水化有促进作用,有利于其早期抗压强度的发展,但NA和AS均会对硬化水泥浆体后期强度发展产生不利影响,这是由于掺入NA和AS促进了AFm和AFt晶体形成,但水化早期生成的致密水化产物层包裹了水泥矿物,从而延缓了水泥后期水化进程,导致水化产物生长和填充受到限制,减缓了水泥石孔结构细化程度,使得浆体内部无害孔数量低于空白组,而有害孔和多害孔数量高于空白组,导致其28 d抗压强度相对于空白组产生一定程度的倒缩。相比而言,掺入AS的硬化水泥浆体无害孔,有害孔和多害孔含量介于空白组和NA之间,因此AS对硬化水泥浆体抗压强度不利影响程度要小于NA。