基于PFC2D对煤柱工作面综放工艺优化分析

2020-04-16高李王

高李王

(山西煤炭运销集团锦瑞煤业有限公司,山西 吕梁 033000)

本文以王庄煤矿为例,因其采煤法为长壁综合采煤法,选用在煤层内开掘采区巷道,当工作面开采完成后,在采区内仍残留有大量的护巷煤柱[1-2],造成超过1 700万t煤炭的损失。残留煤柱地质条件较为稳定,积极回收可用煤柱,可增加矿井收益,减少资源浪费,具有重要意义。43M1煤柱工作面主采3#煤,平均煤厚6.8 m,平均煤层倾角为3°,埋深218 m~252 m,煤层底板所含矸石较为稳定,43M1煤柱工作面绝对瓦斯涌出量为6 m3/min,属低瓦斯矿井。由于工作面长度较短,在煤层开采两端头处顶煤回收率较小,本文主要采用离散元数值模拟软件PFC2D颗粒元程序对开采时顶煤的破碎运移规律进行模拟,对综放工艺参数进行优化[3-4]。

1 数值模拟顶煤的放出率

离散元软件PFC2D主要用来模拟圆形颗粒之间相互作用与颗粒运动,将模拟物体分为数百颗具有代表性的颗粒,利用颗粒之间的介质特性得出模拟物体的力学特性进而解决包含复杂变形方式的真实问题。放顶煤的过程中煤岩体与破碎的顶板已表现出松散介质特性,不能传递煤层覆岩在运移后的压力,但是在自重的作用下向下垮落,故可视为松散块体的流动过程,因此选用离散元软件PFC2D模拟放顶煤破碎垮落规律较为合理[5-6]。此软件在放顶煤中主要有两方面的研究:一是对煤层上方岩层的宏观运动形式与矿压显现的分析,二是对微观情况下颗粒体之间的运动模式。

1.1 放煤方式对放出率的影响

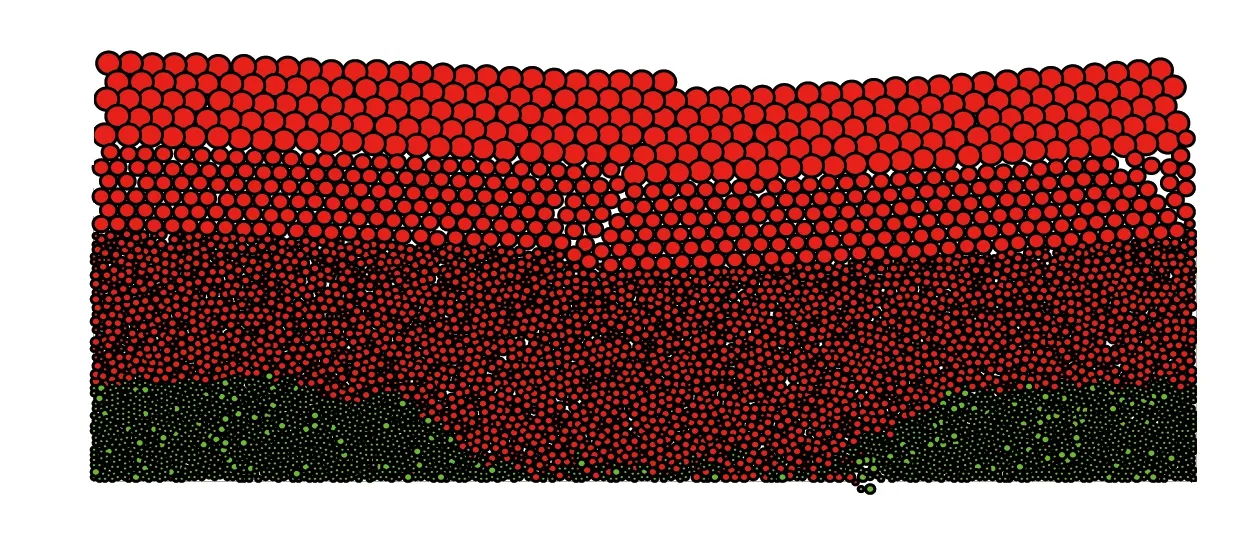

为研究不同放煤方式时顶煤放出率的变化,利用PFC2D建立以43M1煤柱工作面为模型,在模型中分别设置三种放煤方式(双轮顺序、单轮顺序与单轮间隔),对顶煤放出率模拟结果如图1与表1所示。

1-a 双轮顺序

1-b 单轮顺序

1-c 单轮间隔

表1 不同放煤方式顶煤放出率对比表

通过模拟可得:三种放煤方式之中,不同放煤方式会引起不同的顶煤与破碎矸石的运移情况,双轮顺序顶煤放出率比单轮顺序顶煤放出率高出1.8%,比单轮间隔顶煤放出率高出5.1%,为三种方式中顶煤放出率最大的,故选用双轮顺序放顶煤。

1.2 放煤步距对放出率的影响

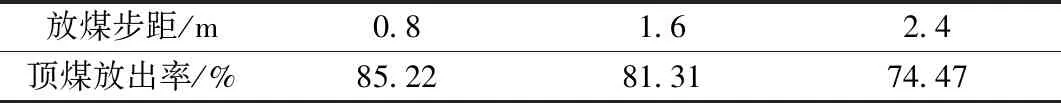

在采煤工作面,放煤步距的不同对顶煤的放出率也具有一定影响。利用PFC2D建立以43M1煤柱工作面为模型,在模型中分别设置三种放煤步距(一刀一放、二刀一放和三刀一放),对顶煤放出率模拟结果如图2与表2所示。

2-a 一刀一放

2-b 两刀一放

2-c 三刀一放

表2 不同放煤步距顶煤回收率对比表

通过模拟可得:

1)如图2所示,采用一刀一放时,仅在煤层上方老顶中部出现弯曲下沉,模型顶部岩层下沉趋势较为平滑缓和,破碎煤体在整体破碎岩石中占比较大;采用两刀一放时,老顶破断情况发育至模型端部,模型顶部出现破断,与之相比三刀一放的破断程度加剧,模型顶部出现台阶式下沉,但是这两种放煤方式均会使煤损增高,含矸率增加。

2)如表2所示,设置0.8 m、1.6 m与2.4 m三种放煤步距,相对于前者的放煤步距,后两者的放煤步距顶煤放出率分别减少3.91%与10.75%,步距显著增大,顶煤放出率却在减小,0.8 m为合理方放煤步距。

故在43M1煤柱综放面条件下,选用0.8 m的放煤步距采用一刀一放的放煤方式。

因此,由PFC2D数值模拟程序可将顶煤的放出方式选为双轮顺序,将顶煤的放煤步距选为一刀一放的循环工作方式。

2 高效回采工艺技术研究

2.1 开采工艺参数实测分析

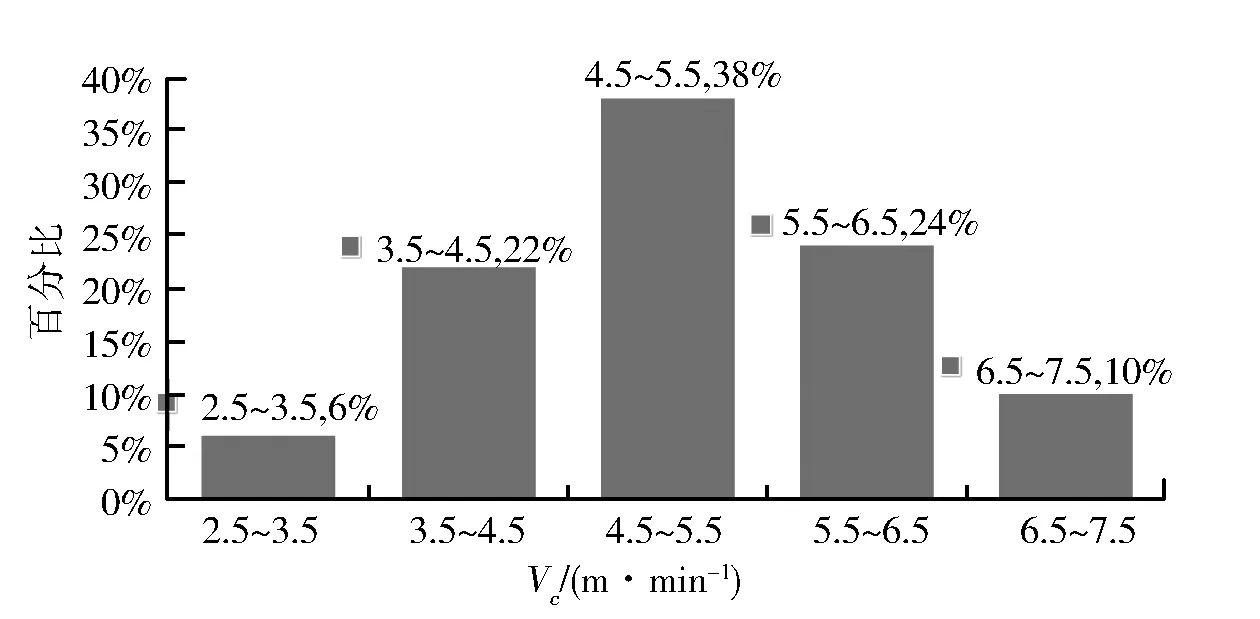

1)采煤机运行速度

因为在井下煤岩体开挖过程中会面临众多因素限制,采煤机在割煤时始终处于时快时慢时开时停的状态。根据现场实测数据,采煤机的割煤状态较为随机,正太分布可描述采煤机的割煤速度。图3为43M1工作面采煤机工作时的运行速度直方图,割煤时可采用平均行进速度5 m/min,可用μ=5 m/min,δ=0.92 m/min描述。

图3 采煤机运行速度直方图

2)支架移架速度

综合放顶煤的支架移架速度在监测后发现也为随机变量,利用正态分布对其进行分析。图4为43M1工作面支架移架速度分布图,可用测得均值μ=5.2 m/min,δ=0.54 m/min来描述。

3)端头等待时间

因综放工作面切眼处测得长度为71.7 m,采煤机采用两端部斜切进刀的方式在左右两侧进刀,随后待其余工序全部完成后,开始进行工作,这就导致端头等待时间不等,负指数分布可描述其规律。图5为采煤机端头等待时间直方图,可用均值λ=15.15 min。

图4 支架移架速度分布图

图5 采煤机端头等待时间直方图

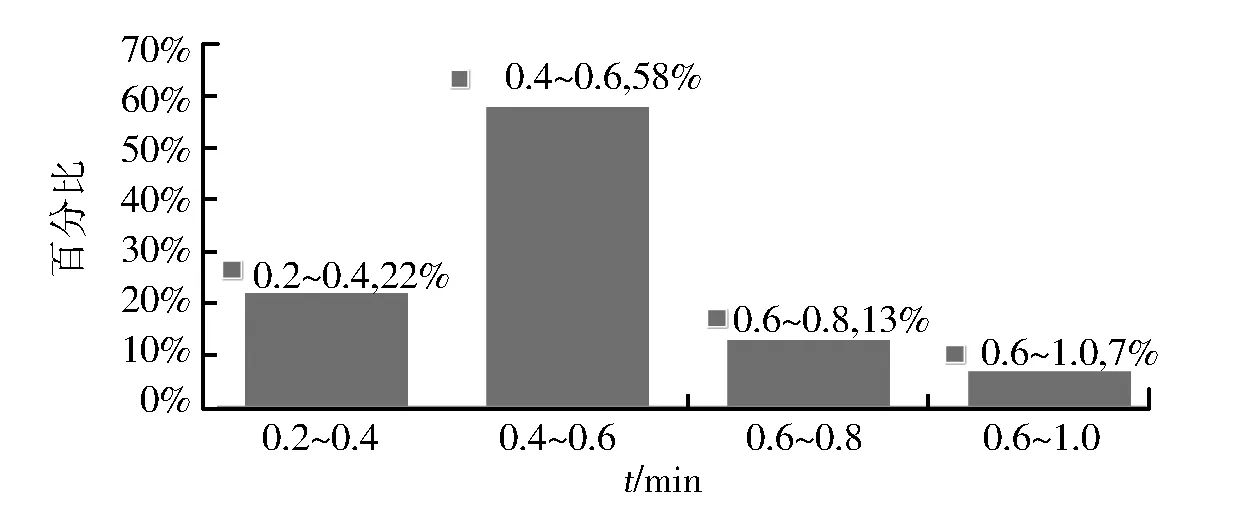

4)放煤时间

煤层的厚度、硬度、结构、放煤作业的方式及其他人为因素都可对放煤时间产生干扰。可采用正态分布对放煤时间进行描述。图6为单架放煤作业时间分布直方图,可用μ=0.5 min,δ=0.31 min表示。

图6 支架放煤作业时间分布直方图

5)刮板输送机推移速度

在对刮板输送机的推移速度采用从正态分布描述后,测得工作面前部刮板输送机的推移速度为μ前=7.01 m/min,δ前=0.79 m/min表示;后部刮板输送机的推移速度可用μ后=6.48 m/min,δ后=0.64 m/min表示。

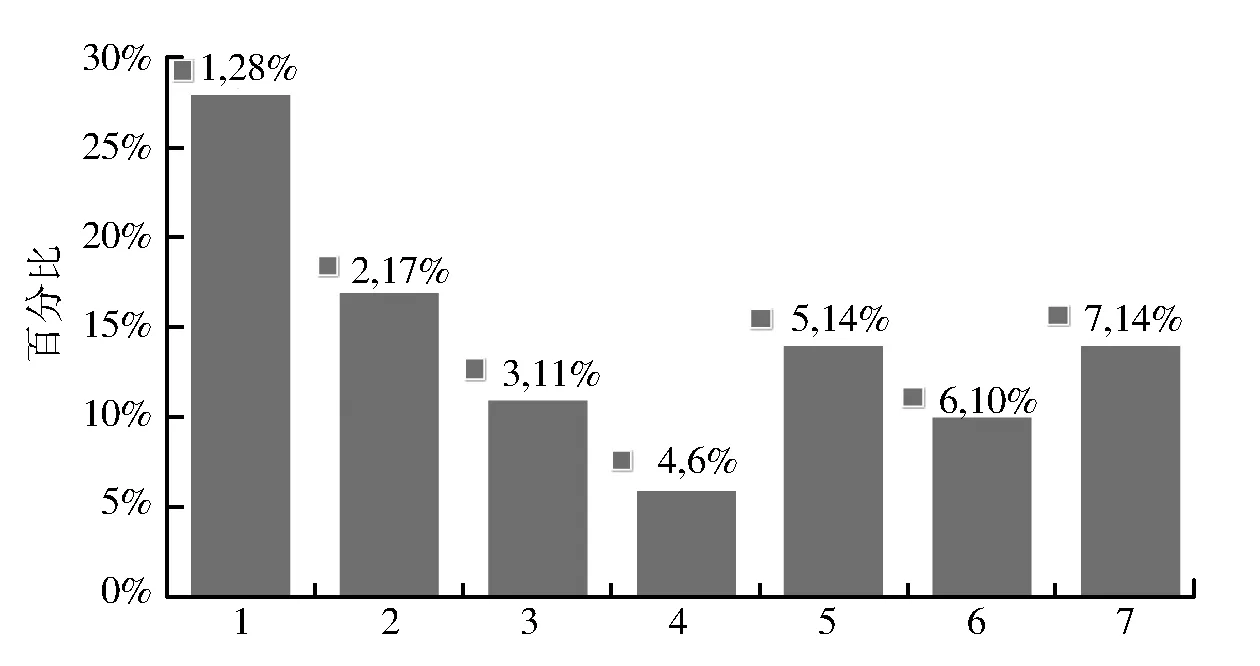

6)工作面开机率K平均μ=0.82,δ=3.5,图7为工作面主要故障分布直方图。

根据以上实测数据可得出,在满足5 540 t为工作面日产要求的前提下,所使用的各个器械可在平均参数内正常稳定运行,但割煤速度和放煤速度的方差值较大,其相互作用影响后会导致刮板输送机及转载机的过载运行。在工作面日产量增加后,各工序之间也应调整,保证正常生产,增加平均值。

1-外部环节;2-刮板输送机前;3-刮板输送机后;4-采煤机;5-转载机;6-液压系统;7-其它

2.2 采煤机割煤工艺方式优化

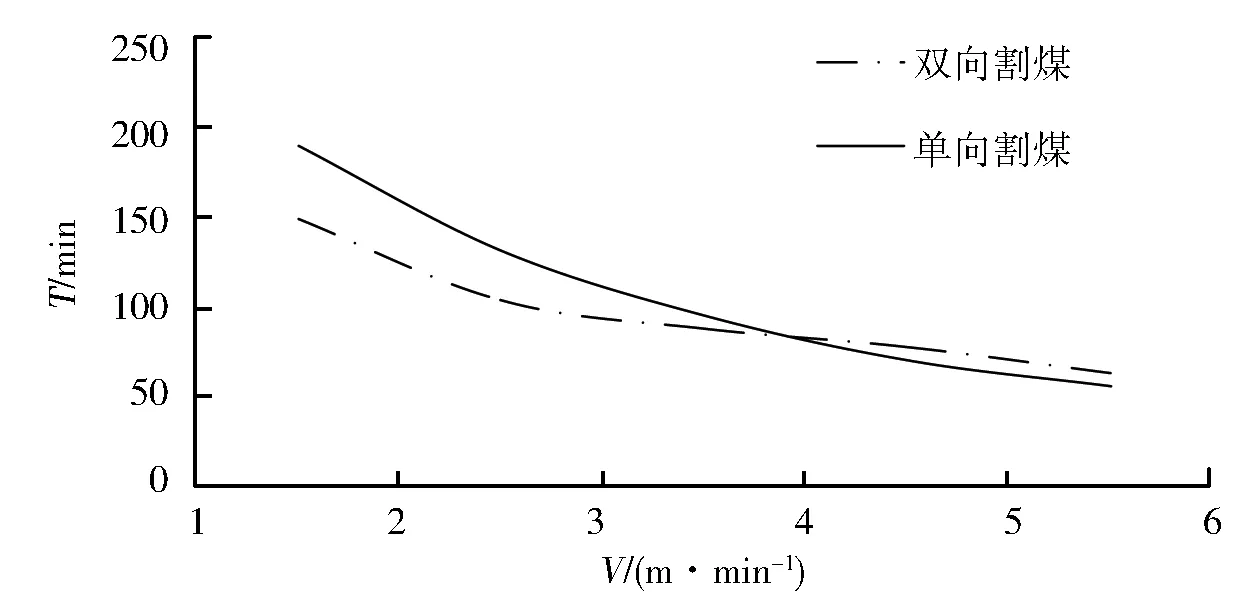

采煤机的运行速度会直接影响工作面的日产量,端头等待时间过长也会影响工作面的采煤效率,所以这两个因素对采煤机割煤方式有很大影响。双向割煤优点是可以减少工作面的一个空行割煤时间,提高效率;单向割煤优点为端头等待时间短,利于工作面装煤、移架。相对于单向割煤,双向割煤在工作面长度增加后,更具优势。

图8是根据43M1煤柱综放工作面不同割煤方式下其应速度的关系循环变化曲线。图像表明,在采煤机采煤速度低于3.9 m/min时,双向采煤方式采煤效率较高,出煤量较大,反之,在采煤机采煤速度高于3.9 m/min时,双向采煤方式采煤效率略低于单项采煤方式。因43M1煤柱综合放顶煤工作面采煤机所测得的平均割煤速度为4.8 m/min,所以单向割煤端部斜切进刀割煤工艺方式更利于作为工作面的出煤方式。

图8 V-T关系曲线

3 结论

1)在使用PFC2D数值模拟程序对多种放煤步距与放煤方式的对比分析后,结合多种因素,为使顶煤放出率最大,工作面采用双轮顺序放煤、一刀一放,放煤步距为0.8 m。

2)通过现场实测数据,进一步分析了单向割煤与双向割煤的利弊,43M1综放工作面的开采工艺采用单向割煤端部斜切进刀的方式将更利于出煤。