大型商船燃蒸柴联合循环动力系统设计与分析

2020-04-16张晓荣李博洋

张晓荣, 李博洋

(1.青岛远洋船员职业学院 机电系, 山东 青岛 266071; 2.中远海运集团技术中心 青岛船院分中心,山东 青岛 266071; 3.青岛科技大学 机电工程学院, 山东 青岛 266061)

国际海事公约针对船舶动力装置尾气排放等污染问题的要求日趋严苛,因此,急需寻求低污染、高效率的替代船舶动力装置。燃气轮机具有低排放、高可靠性和单机功率大等优点,但也存在对燃料的要求高、热效率低等缺点,目前主要应用于军用舰船,国内外关于燃气轮机大型商船应用的研究较少。[1-4]基于上述背景,本文主要研究燃气轮机在大型商船上的应用。燃气轮机的热效率较低,可利用其排气余热,提高系统的整体效率。[5-7]将燃气轮机作为大型商船的主动力装置,并与蒸汽轮机和柴油机联合使用,考虑采用多种动力装置联合的电力推进系统,提高燃气轮机的性能和效率。

1 母型船的选择

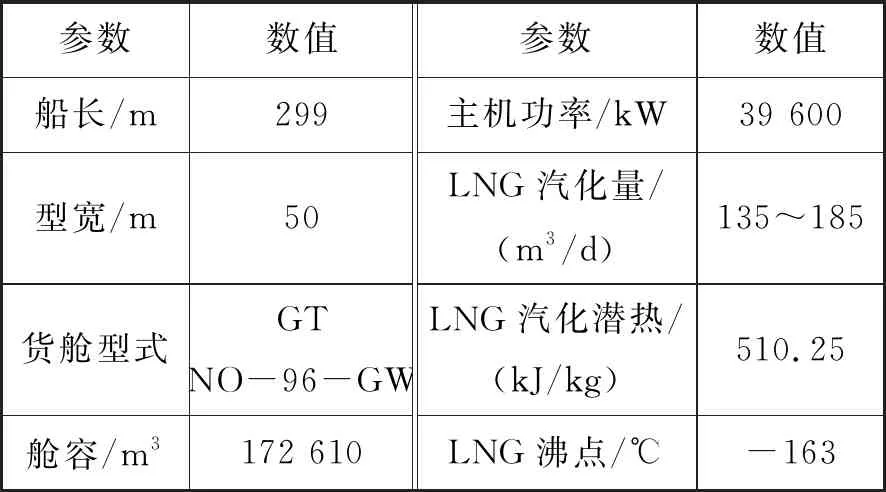

燃气轮机对燃料要求高,需要燃用轻油或天然气,而液化天然气(Liquefied Natural Gas,LNG)运输船有充足的闪蒸汽(Boiled Off Gas,BOG)和LNG,可满足燃气轮机的燃料需求。因此,有针对性地选取LNG运输船作为本研究的母型船,其相关参数见表1。

表1 LNG运输船相关参数

2 系统设计

2.1 设计思路

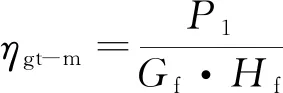

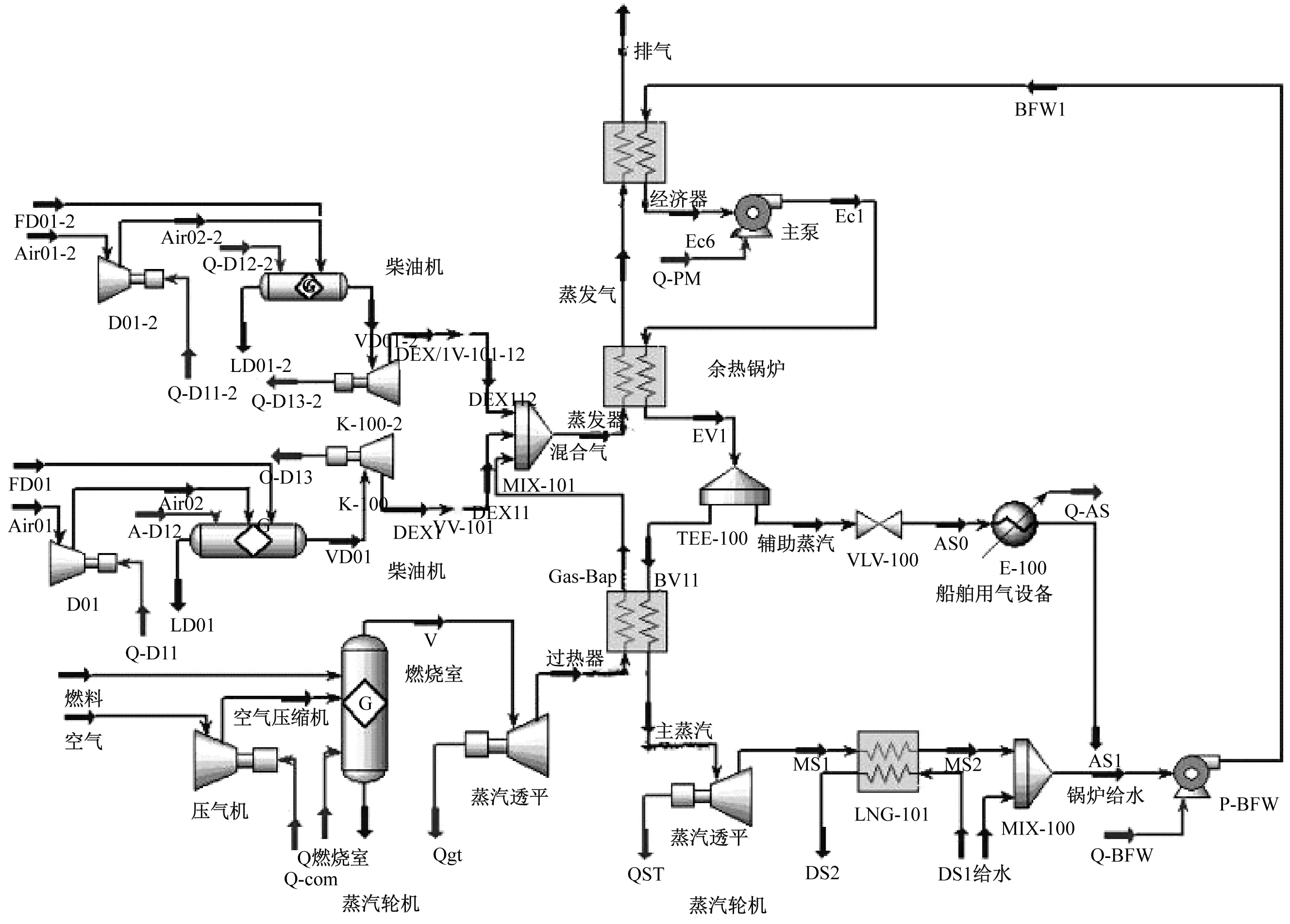

由于母型船的蒸汽动力装置效率低,有害物体排放量高,选用以船用燃油或LNG为燃料,单机功率大、低排放的燃气轮机作为系统的主动力[8],驱动发电机发电。考虑燃气轮机的排气温度与蒸汽轮机的进汽温度相当(约550 ℃)[9-10],可在余热锅炉中利用燃气轮机的排气余热产生蒸汽,将蒸汽供给至蒸汽轮机,驱动蒸汽轮机发电,这样就能提高动力装置的系统效率。为提高船舶动力系统冗余和保证系统的可靠性,可增加双燃料柴油机。燃气轮机、蒸汽轮机和柴油机等动力设备共同向船舶的电网供电,以提供推进动力和满足电力需求。燃蒸柴联合循环动力系统见图1。

图1 燃蒸柴联合循环动力系统

2.2 系统方案设计

1)LNG货舱为动力系统提供充足的LNG燃料,使燃气轮机和柴油机能够驱动发电机发电。由于柴油机和燃气轮机的燃料进机压力不同,考虑分路供应,一路经换热器1由柴油机缸套冷却水加热至柴油机要求的燃料进机温度,另一路经换热器2和换热器3分别由冷库和柴油机缸套冷却水加热至燃气轮机要求的燃料进机温度。在燃气轮机和柴油机的排烟管处加入余热锅炉,用来回收动力装置的排气余热。余热锅炉与锅炉补给水、蒸汽轮机形成回路,利用燃气轮机排气余热温度较高且具有较多能量的特点,余热锅炉中的高温排气与锅炉补给水充分换热后,产生的蒸汽供给至蒸汽轮机,蒸汽做功后驱动蒸汽轮机的发电机发电。燃气轮机、蒸汽轮机和柴油机的发电机共同向船舶电网供电,形成燃-蒸-柴联合的电力推进系统。

2)系统增加两台Wärtsilä 12V34DF双燃料柴油机来保证系统的可靠性,在船舶机动航行工况下,燃气轮机负荷较低,系统稳定性差,此时柴油机运行,提高系统冗余,使系统更安全可靠。柴油机驱动发电机发电的同时,将排气余热供给至锅炉,可提高系统热。在船舶靠泊工况下,燃气轮机停用,利用柴油机可保证船舶的电力需求,提高系统效率。由于本系统选取通用公司LM2500燃气轮机作为推进动力装置的主动力,燃气轮机支路供应的燃料需求量较大,将船舶冷库设置于燃气轮机的燃料供应管路中,可利用LNG燃料含有的巨大冷能,以省去制冷设备,节省船舶电能,提高能量利用率。设计的燃蒸柴联合的循环动力系统见图2。

3 系统效率计算与分析

wc=cpaΔTc

(1)

wo=cpgΔTo

(2)

wi=(1+f)wo-wc

(3)

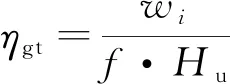

(4)

(5)

式(1)~式(5)中:wc为燃气轮机压气机比功;cpa为空气比热容;ΔTc为燃气轮机压气机出口温度;wo为燃气轮机透平比功;cpg为燃料比热容;ΔTo为燃气轮机透平进口温度;wi为燃气轮机比功;f为燃料空气比;ηgt为燃气轮机热效率;Hu为天然气热值;ηgt-m为燃气轮机的HYSYS模拟效率;P1为燃气轮机发电功率;Gf为燃气轮机燃料流量;Hf为燃气轮机燃料比热。

图2 燃蒸柴联合的循环动力系统

以燃气轮机90%负荷为例,计算燃气轮机的理论热效率。在该工况下,燃气轮机压气机的进口温度为293 K,计算ΔTc=415.1 K,由式(1)得出wc=417.2 kJ/kg;该工况的燃气初始温度为1 623 K,ΔTo=722.7 K,由式(2)~式(4)分别得出wo=835.4 kJ/kg,wi=439.1 kJ/kg,ηgt=37.33%。

利用Aspen HYSYS软件模拟燃气轮机90%负荷时的燃蒸柴联合循环动力系统流程见图3。由图3可得出系统主要节点的温度、压力和流量等参数值,见表2。由式(5)可得出ηgt-m=38.7%,ηgt与ηgt-m的相对误差为1.26%(<2.00%),表明燃蒸柴联合循环动力系统的设计方案是合理的。

图3 Aspen HYSYS模拟系统流程

表2 模拟系统主要节点参数

蒸汽轮机发电功率为

P3=Wiηgηm

(6)

式(6)中:Wi为蒸汽轮机比功;ηg为蒸汽轮机的发电机效率;ηm为蒸汽轮机的机械效率。

船舶吊舱式推进功率为

PAm=PCO·ηER·ηm

(7)

式(7)中:PCO为系统总功率;ηm为系统总机械效率。

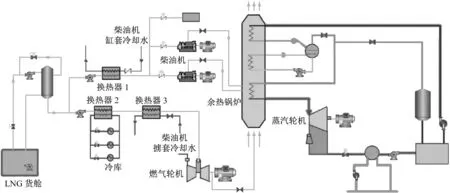

本设计系统采用吊舱式推进系统,其电力源来自燃气轮机、蒸汽轮机和2台双燃料柴油机等配置的发电机,各发电机进行整流并网后送入综合电力推进系统。在船舶电力推进系统中,将发动机功率转化为轴功率,必然会损失一定的功率,船舶电力推进系统功率损耗见图4。

图4 船舶电力推进系统功率损耗

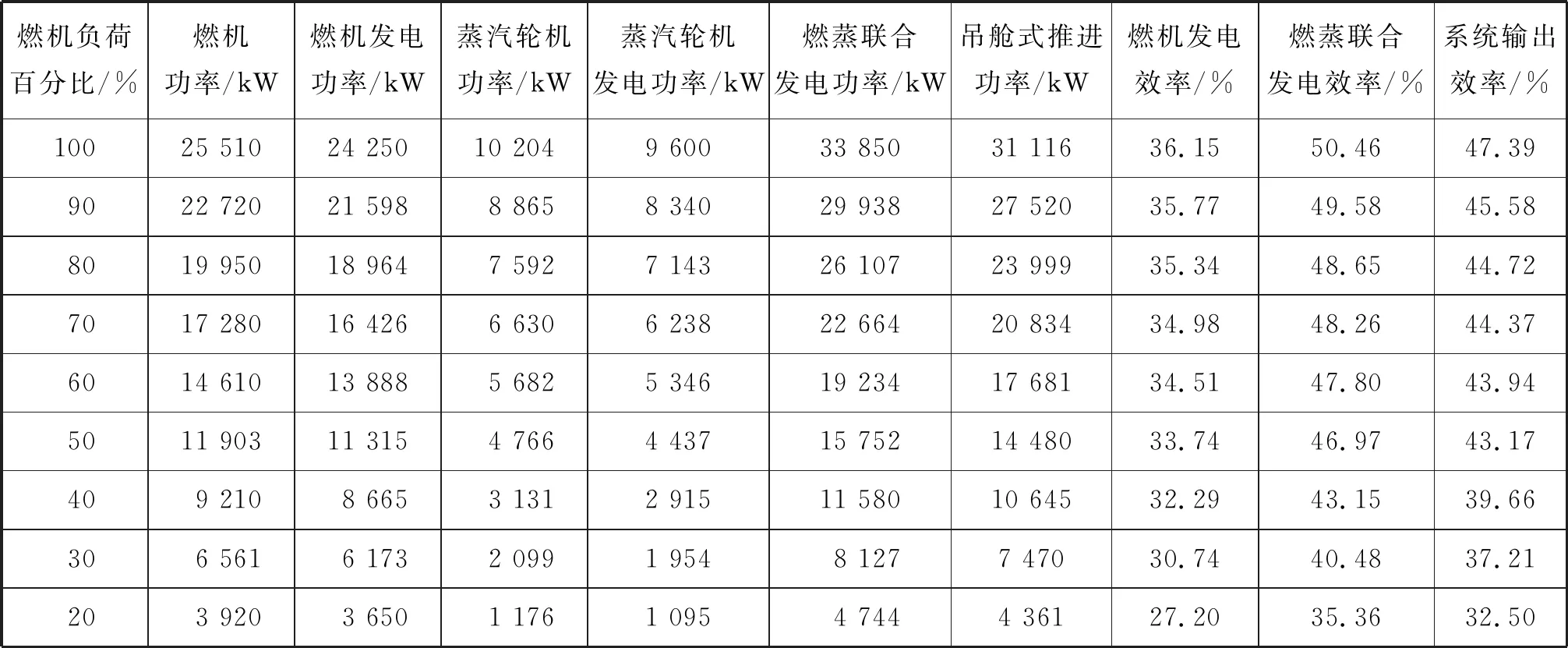

依据表2、图4和式(4)~式(7),计算出在不同燃气轮机负荷下的燃气轮机发电效率及其系统输出效率、燃蒸联合发电效率及其系统输出效率(主机至推进轴处动力装置总效率没有计入螺旋桨的效率)等,计算结果见表3。

表3 各燃机负荷的系统功率与效率

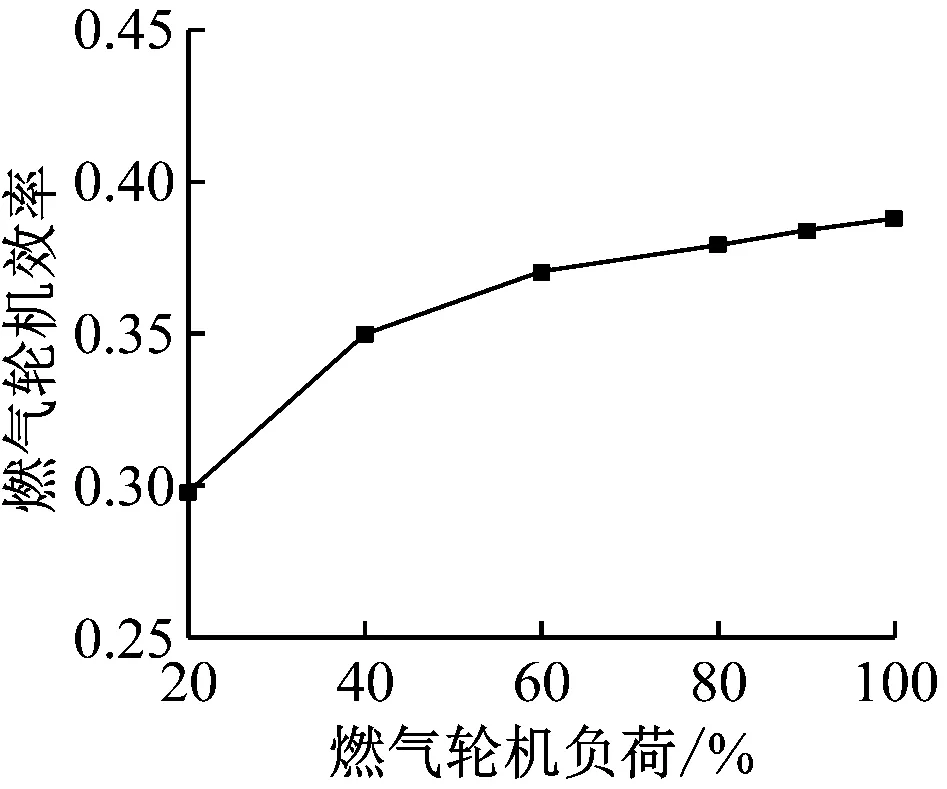

由式(1)和表3可得各燃气轮机负荷下的燃气轮机效率和燃气轮机发电效率,绘制的关系曲线见图5a和图5b。

1)燃气轮机负荷为20%~100%时,燃气轮机效率及其发电效率分布呈现逐渐增大的趋势。

2)燃气轮机负荷小于60%时,燃气轮机效率及其发电效率的增加幅度较大(分别增加29.31%和26.88%)。

3)燃气轮机负荷大于60%时,燃气轮机效率及其发电效率的增加幅度较小且趋于稳定。

上述结果表明:在燃气轮机负荷为20%~100%时,燃气轮机发电效率随燃气轮机效率的增大而增大,燃气轮机在较小的负荷下其效率和发电效率较低,能耗较高,燃气轮机不适宜长时间在低负荷工况下工作。

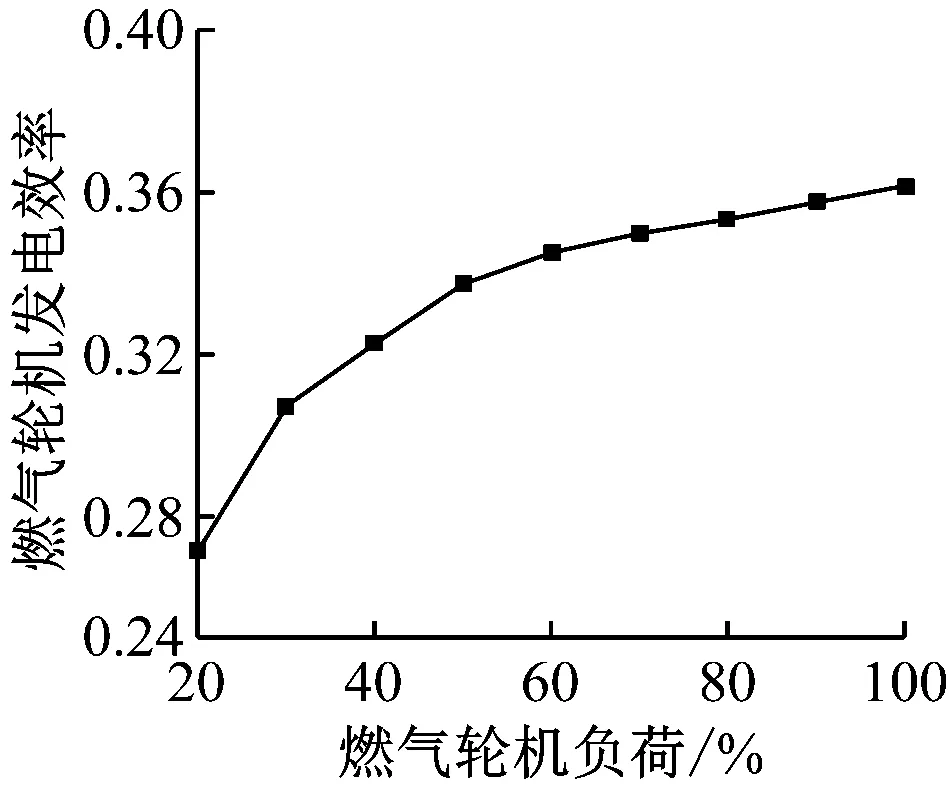

由表3可知:燃气轮机功率及其发电功率、蒸汽轮机功率及其发电功率、吊舱式推进功率随着燃气轮机负荷的减小而减小。燃蒸联合发电功率随燃气轮机负荷的增大而逐渐增大。依据表3绘制的燃蒸联合发电效率与燃气轮机负荷的关系曲线见图5c。由图5c可知:燃气轮机负荷为20%~100%时,燃蒸联合发电效率随燃气轮机负荷的增大而增大,燃气轮机负荷小于50%,燃蒸联合发电效率的增加幅度较大(增加32.83%),燃气轮机负荷大于50%,燃蒸联合发电效率的增加幅度明显减小。该结果表明燃蒸联合发电效率较燃气轮机发电效率有大幅提升。表3中的系统输出效率随燃气轮机负荷的增大而逐渐增大,关系曲线见图5d。

燃气轮机负荷在20%~50%时系统输出效率增加幅度较大(增加32.83%),在50%~100%时系统输出效率增加幅度明显减小(增加7.46%)。

4 系统分析

4.1 系统输出效率对比

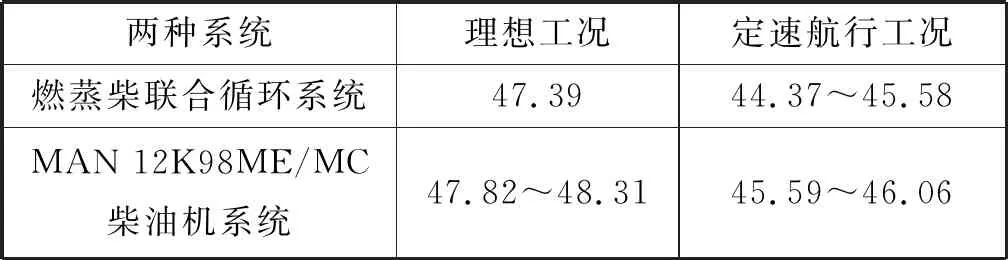

目前,船舶动力装置以柴油机为主,在所有热机中,柴油机的热效率最高(约50%)。因此,选取MAN 12K98ME/MC柴油机作为比较对象,将设计系统与该柴油机系统的系统输出效率进行对比,其结果见表4。

a)燃气轮机效率

b)燃气轮机发电效率

图5 燃气轮机负荷与系统参数关系

1)在理想工况下,设计系统的燃气轮机负荷为100%,由表4可知:模拟计算的系统输出效率为47.39%;柴油机的理想工况下,转速为94 r/min,功率为68 640 kW,油耗率为171 g/(kW·h),燃油消耗率为100%,轴功率为49.3%,轴系效率为97%~98%(大型商船主要采用尾机型),计算得出系统输出效率为47.82%~48.31%。

2) 在船舶营运中,定速航行工况的运行时间最多,该设计系统的燃气轮机在定速航行工况(燃气轮机负荷70%~90%)下的效率最高,由表4可知:系统输出效率为44.37%~45.58%。在定速航行工况下,柴油机轴功率一般为47%,系统输出效率为45.59%~46.06%。两种系统的系统输出效率对比见表4。

表4 两种系统输出效率对比 %

由表4可知:在理想工况下,两种系统的输出效率相当;在定速航行工况下,设计系统比传统柴油机系统的输出效率略低一些。

4.2 经济性与安全性分析

燃蒸柴联合循环系统初投资约为2 535万美元(燃气轮机950万美元、蒸汽轮机120万美元、2台柴油机240万美元、电力推进装置1 050万美元、锅炉175万美元等),而同功率的传统柴油机动力装置初投资约为1 750万美元。该系统燃气轮机的润滑油消耗量为柴油机的1%,其年润滑油成本仅约为柴油机的6%,而且NOx排放量减少80%~90%,无SOx,无需安装价格昂贵的尾气处理装置(约220万美元)。燃气轮机检修周期可调,检修时不耽误船期,不会影响船舶营运收益,如果该系统满负荷运行超25 000 h,每年比传统柴油机动力系统节省运行费用147万美元。综上可述:应用该系统约6 a可回收初始多投入的投资成本,经济效益较好。

由于不同的发电机对磁场的要求不同,该动力系统设计励磁控制系统向各个发电机组输出励磁电流,根据不同的电网负载,调节励磁电流就能够保证发电机两端电压稳定。当燃气轮机、蒸汽轮机和柴油机的发电机组并电运行时,励磁控制系统可调节发电机组的功率分配,使发电机组更稳定。如果发生短路等故障时,励磁控制系统可切断发电机组的励磁电流,避免事故发生以降低经济损失。

5 结束语

1)选取17万m3LNG运输船为母型船,以1台LM2500燃气轮机、1台蒸汽轮机和2台Wärtsilä 12V34DF双燃料柴油机为动力,设计出1套燃蒸柴联合的循环动力系统。

2)用Aspen HYSYS软件模拟系统,通过理论值与模拟值的计算对比,论证该循环动力系统的设计方案是合理可行的。经计算得出各个燃气轮机负荷下的系统功率和效率,各值随燃气轮机负荷的增大呈现不同的增大幅度。系统应该保持燃气轮机负荷在60%以上,保证系统正常运转和系统稳定。在燃气轮机负荷20%~50%时,燃蒸联合发电效率和系统输出效率的提升速度较快,变化幅度较大,为保证船舶动力系统的可靠性,应保持燃气轮机负荷在50%以上。在船舶机动航行和靠泊时,燃气轮机负荷较低(50%以下),双燃料柴油机可为系统提供所需动力,在节能减排的同时,可有效提高系统效率。

3)由系统输出效率对比分析可知:在理想工况下,燃蒸柴联合循环系统与传统柴油机的系统输出效率相当;在定速航行工况下,虽然该设计系统比柴油机的系统输出效率略低一些,但燃气轮机与柴油机相比,单机功率大、初投资费用低(20 mW以上),特别是NOx排放符合TierⅢ排放标准,SOx排放满足2020年全球限硫新规。结果表明:该系统应用于大型商船有很大的市场竞争优势和较大的实际应用价值。