蒸汽调节阀手自动转换装置优化及试验

2020-04-15范华峰曾建华赵悦涵

倪 平,范华峰,曾建华,赵悦涵

(1.上海船舶设备研究所,上海 200031;2.大连船舶重工集团有限公司,辽宁大连 116000)

0 引言

蒸汽调节阀是汽轮机的重要设备之一,其功能是否正常直接影响汽轮机的运行是否安全稳定[1-3]。某型汽轮机蒸汽调节阀为机械液压式,具有手动调节与自动调节功能,通过设计一个转换装置实现手动与自动状态之间的转换。该装置结构设计巧妙、操作灵活,可在汽轮机使用初期极好地满足操作人员对转换过程快速到位的需求,但经过一段时间的使用后,将会逐渐出现无法顺利转换的故障,影响汽轮机的使用。

主要故障现象表现为:调节阀手自动转换略有卡涩不顺畅;转换不到位;调节阀关到最底部时,继续转动手轮关闭阀门产生滑脱现象。为解决故障,技术人员开展了故障分析与处理工作。

1 故障分析

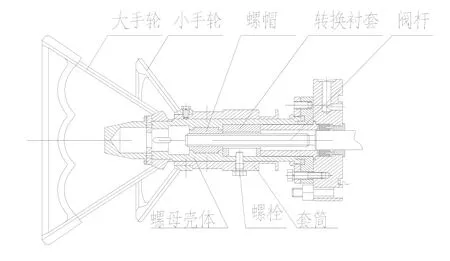

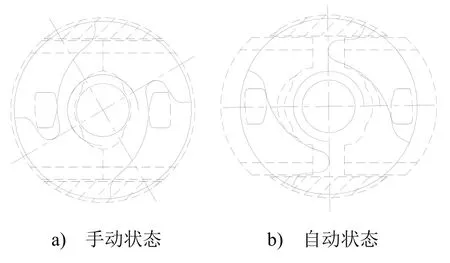

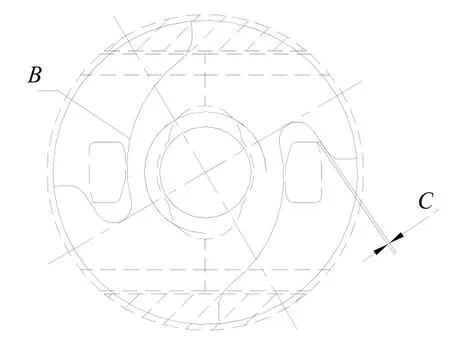

蒸汽调节阀转换装置结构示意见图1。

图1 蒸汽调节阀手自动转换装置结构示意

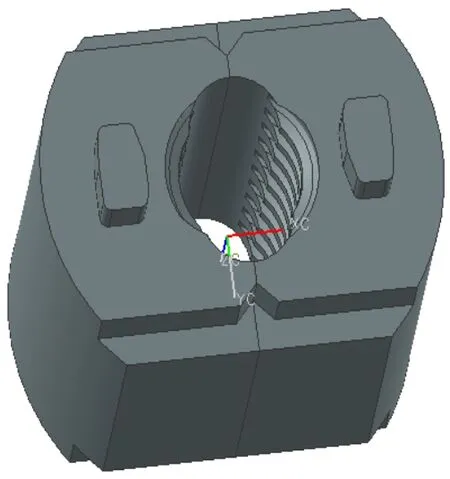

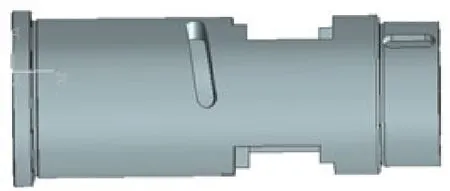

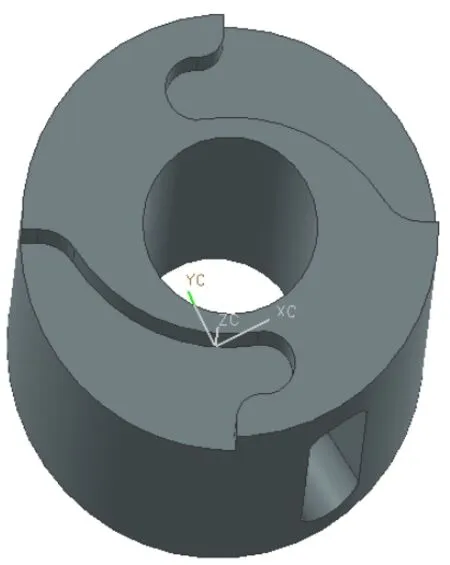

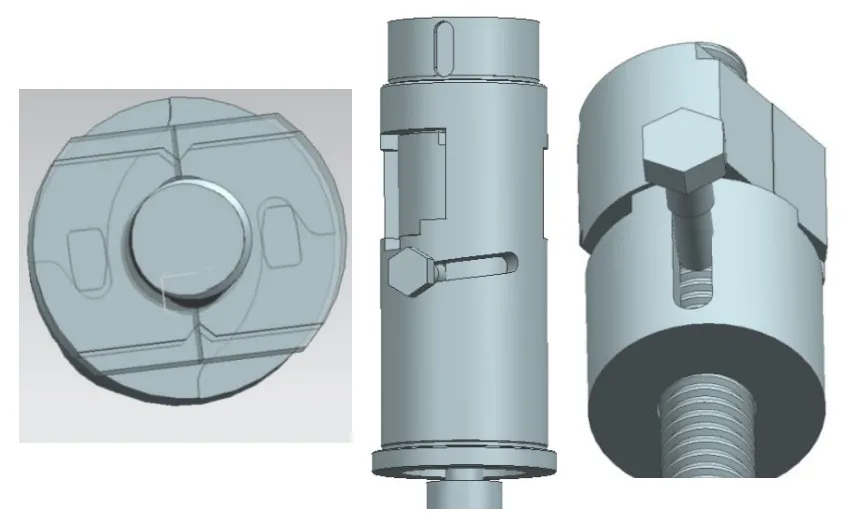

给水机组蒸汽调节阀的手自动转换功能是利用了螺帽两半的松开和合并来实现的,螺帽见图2。手自动切换时,大小手轮相互逆向旋转,大手轮可以带动螺母壳体转动,螺帽随螺母壳体做无轴向位移的转动,螺母壳体见图 3,小手轮带动套筒做逆向转动,与套筒相连的螺栓沿螺母壳体上的轨迹槽运动,同时带动转换衬套转动,通过转换衬套的转动使螺帽合并或分开,转换衬套见图4。

图2 螺帽

图3 螺母壳体

图4 转换衬套

当调节阀处于手动状态时,螺帽两半合并,此时调节阀杆上的螺纹与螺帽内的螺纹啮合。转动大手轮,带动螺母壳体转动,同时使螺帽随螺母壳体做无轴向位移的转动,从而使得阀杆产生轴向位移,即可开大或关小蒸汽调节阀门,调节蒸汽流量,如图5a)所示。当调节阀处于自动状态时,螺帽两半松开,此时阀杆与螺帽不接触,阀杆不受手轮控制,阀杆可自由移动,如图5b)所示。

图5 手动、自动状态示意

对故障的调节阀拆检可发现螺帽顶脚出现磨损情况,见图6中方框圈出地方。

图6 螺帽磨损现象

通过对调节阀手动状态、自动状态以及手自动转换过程的分析可知,自动状态下螺帽顶脚并不受力,只有在手动状态或者转换过程中才会受到碰撞或挤压。

为分析螺帽顶脚受力变形情况,将阀杆、螺帽、螺栓、转换衬套以及螺母壳体模型装配,见图7。

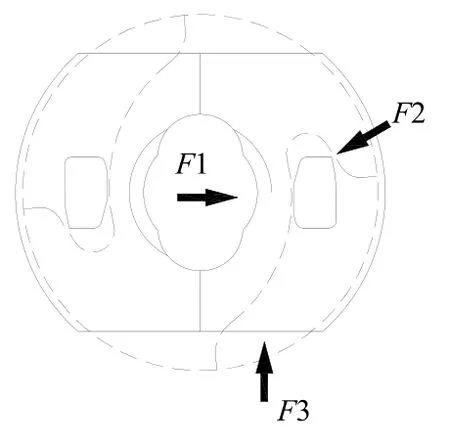

通过分析螺帽的工作状态可知,在螺帽顶脚处主要受到通过螺纹啮合传递而来的向外推力F1、被转换衬套撞击挤压的力F2以及螺帽被手轮转动带动的力F3,三者相互平衡,见图8。

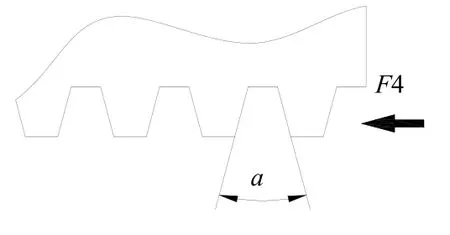

螺帽的螺纹为梯形螺纹,牙型角为a,螺纹受到轴向力为F4,见图9。

图7 手自动转换装置装配模型

图8 螺帽顶脚受力分析

图9 螺帽螺纹轴向力示意

可知:

螺纹拧紧力矩计算公式:

式中:T为调节阀手轮力矩,N·mm;K为拧紧力矩系数;d为螺纹公称直径,mm。

由式(1)和式(2)可得

F3则可以根据力矩平衡得到

式中:R为调节阀手轮半径,mm;r为螺帽受转动力半径,mm。

下面分几种情况对螺帽顶脚做变形情况计算,螺帽材料为QAl9:

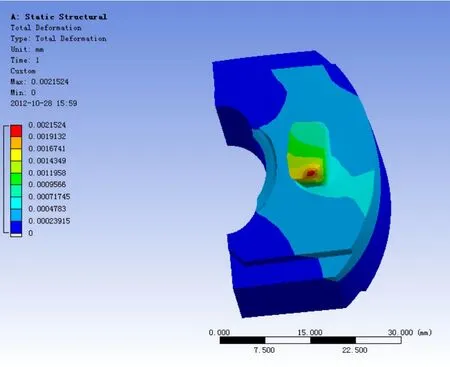

1)调节阀处于手动状态,通过手轮转动正常调节阀门开度的情况,此时阀杆因受到蒸汽力作用产生轴向力,手轮转动螺帽需克服阀杆轴向力移动阀杆,因此F4与蒸汽力相同,根据实际蒸汽参数与调节阀结构尺寸即可计算得到F4,由式(1)可得F1,式(3)可得F3,由图 8根据螺帽顶脚受力平衡可得F2。据此仿真计算结果如图10所示。从图10可知,此时螺帽顶脚受力变形非常小。

图10 螺帽顶脚变形(手动正常调节时)

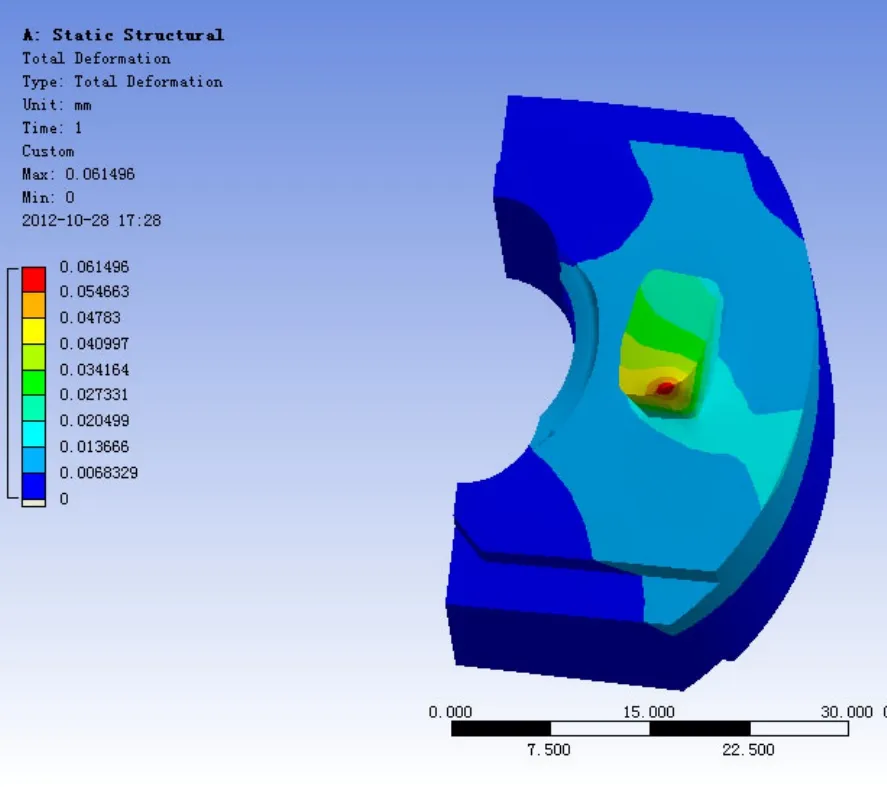

2)汽轮机未经过暖机,由于热膨胀的原因导致调节阀出现一定程度的卡涩,操作人员需要使用较大的力转动手轮才能打开调节阀,通过对调节阀手轮转矩的估算可得T,由式(3)得到F1,据此仿真计算结果如图11所示。从图11可知,此时螺帽顶脚受力变形明显增大。

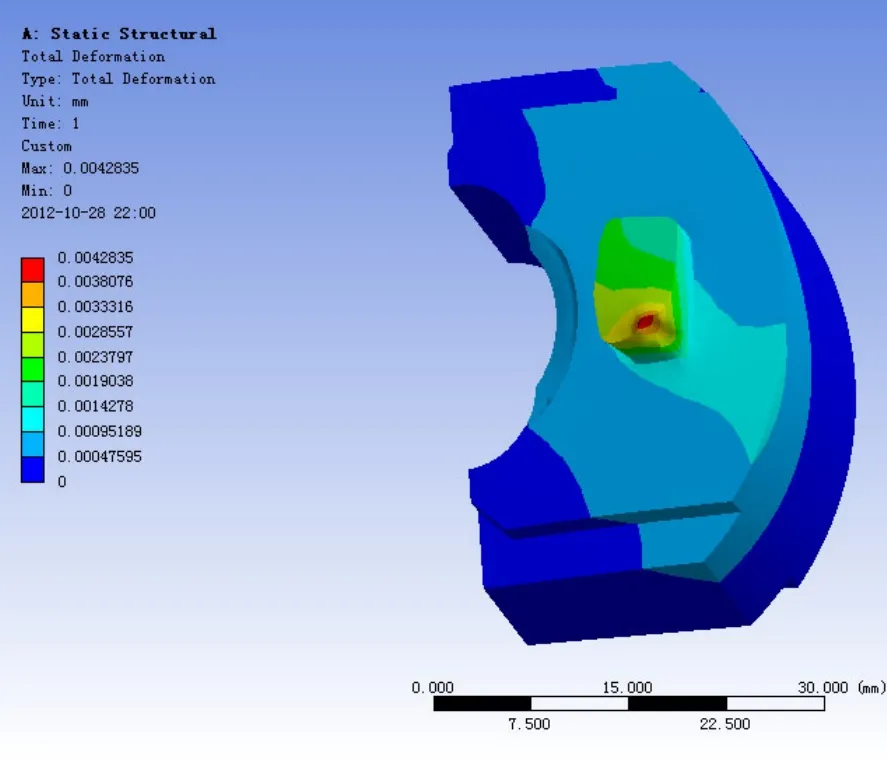

3)调节阀完全关闭后,操作人员习惯性的继续转动手轮,导致螺帽顶脚受力增加,仿真计算结果如图12所示。从图12可知,此时变形较正常调节情况下稍微增大。

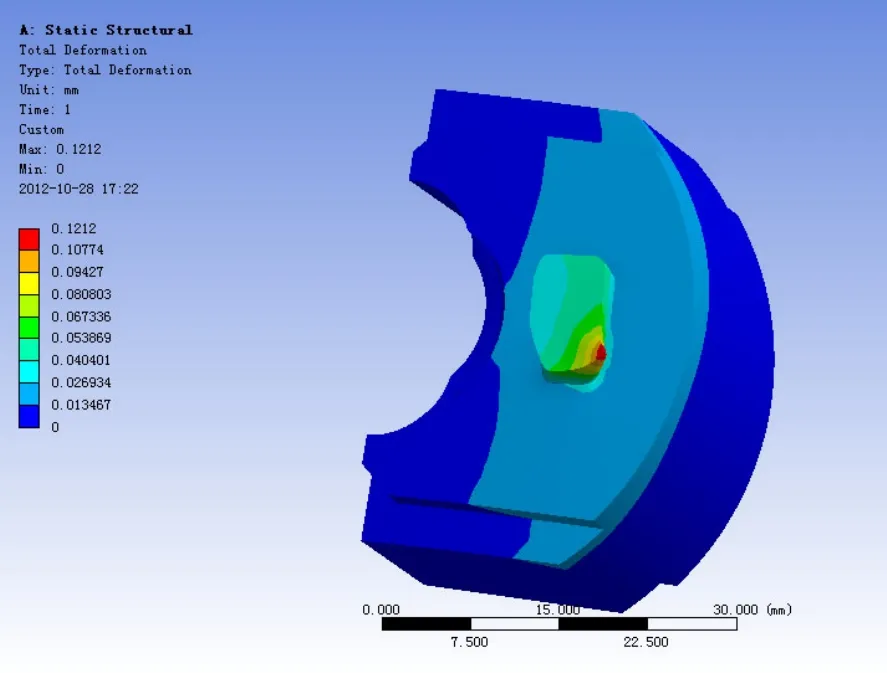

4)调节阀手自动转换过程螺帽顶脚受到撞击时变形情况,此时根据动量计算公式为

式中:m为螺帽质量,kg;v为螺帽转动线速度速度,m/s;F为螺帽顶脚受到的撞击力,N;t为螺帽转动受到撞击的时间,s。

据此仿真计算结果如图13所示,可以看到此时变形最为严重。

图11 螺帽顶脚变形(未暖机开机时)

图12 螺帽顶脚变形(关闭时)

图13 螺帽顶脚变形(手自动转换时)

通过上述分析可知,螺帽顶脚磨损的主要原因是在手自动转换情况下受到撞击造成。

2 优化改进

为避免螺帽顶脚在手自动转换时出现撞击现象,增加螺帽使用寿命,对转换装置开展了进一步的研究工作并进行优化改进。

通过对转换过程分析可知,图1中螺栓除了带动转换衬套转动的作用之外,还与螺母壳体的轨迹槽相配合,具有手动自动位置的限位作用。图14为正常情况下螺帽顶脚与转换衬套的相对位置,由于螺栓的限位作用,此时螺帽顶脚与转换衬套之间有一定的间隙C,从图14可看出,转换衬套中型线B不同的位置也会造成C值的变化。如果螺母壳体的轨迹槽尺寸或型线B的位置设计不当都将导致螺帽顶脚受到严重的撞击。

图14 螺帽顶脚与转换衬套相对位置(正常情况下)

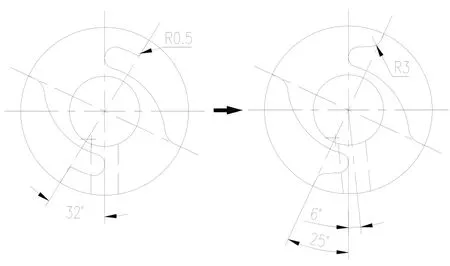

根据上述分析,对转换衬套型线进行优化改进,使螺帽顶脚移动轨迹与转换衬套型线更加配合,见图15。图中通过改变型线与螺栓槽的相对位置、修改圆角半径都便于螺帽顶脚更顺畅的进入,避免撞击。

同时修改螺母壳体轨迹槽转动角度,利用螺栓配合螺母壳体轨迹槽对螺帽顶脚转动角度进行限制,从73°减少到64°,见图16,完全避免了螺帽顶脚在调节阀手自动转换时受到撞击的情况。

3 试验研究

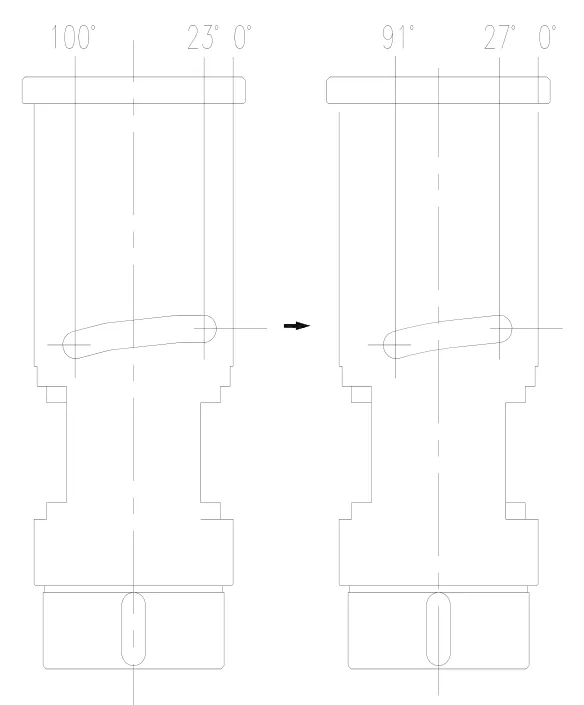

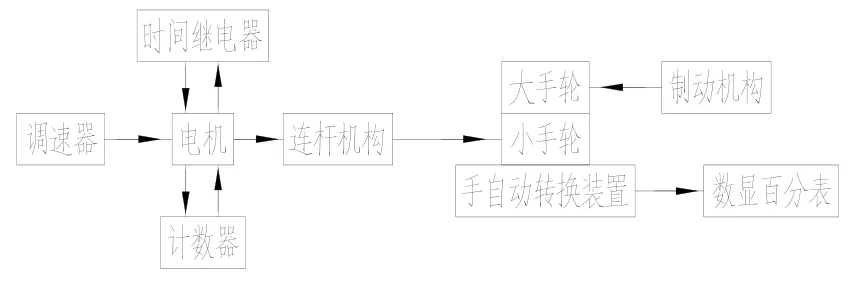

为进一步验证优化改进的效果,对转换装置开展试验研究,试验采用自动装置完成,原理如图17所示。

图15 螺帽型线优化

图16 螺母壳体转动角度优化

图17 试验原理

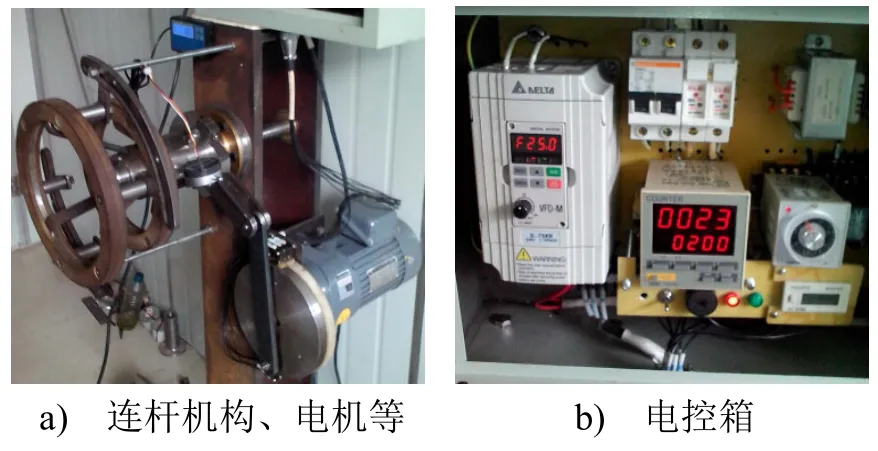

试验装置照片如图18所示。试验装置主要由手自动转换装置、电控箱、电机、支架、连杆机构、制动机构、数显百分表等组成,百分表用于显示手自动转换时螺帽位置的变化范围,当螺帽顶脚发生损坏,百分表变化范围将发生较大变化,便于试验人员观察。

改进方案利用螺栓起限位作用,必须充分考虑螺栓强度,避免螺栓受到撞击变形甚至断裂,因此试验中对螺栓采用了两种材料开展试验,材料为:2Cr13和35CrMoA。

图18 试验装置照片

试验方法:固定大手轮,通过电机带动连杆机构转动小手轮模拟手自动转换过程。通过使用不同材料的螺栓(2Cr13,35CrMoA)、改变手轮转动角度、不同的转换衬套(新型线与旧新型)进行对比试验,验证上述因素对手自动转换装置的影响,试验使用的螺帽为改进后新加工。

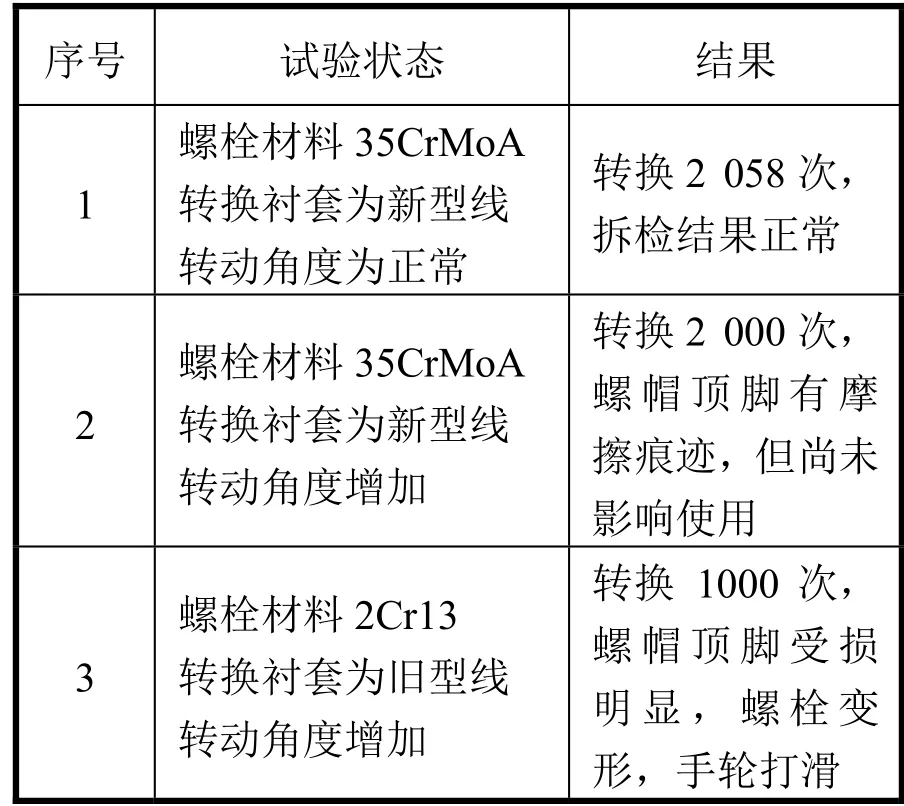

试验结果汇总见表1。

表1 试验结果汇总

试验结果表明:

1)转动角度的增加对螺帽顶脚和螺栓的损害明显。由于在使用过程中人工进行手自动转换操作时无法避免的发生转动角度增加,因此需要在操作时必须注意:进行转换时不可用力过大;当调节阀发生卡涩或已经关闭时不可用过大的力量进行转动手轮,否则易造成螺帽顶脚因挤压受损。

2)比较2和3可知:螺栓材料改为35CrMoA可以有效抑制转动角度增加对螺栓的损害,从而减轻螺帽顶脚受损。即修改螺栓材料是有效的措施。

4 结论

本文通过调节阀转换装置结构受力分析和仿真计算,对其开展优化改进设计,并经过试验研究验证了设计结果,试验表明改进操作方式及螺栓材料可有效解决易故障问题,通过本次研究提高了转换装置的使用寿命以及汽轮机运行安全性和可靠性,并对正确的操作使用具有重要的指导意义。