带式输送机多电机驱动节能控制研究

2020-04-15王建龙

王建龙

(山西煤炭运销集团阳城四侯煤业有限公司,山西 阳城 048108)

引言

带式输送机为煤矿生产的主要运输设备,随着采煤技术及综采设备自动化水平的提升,带式输送机也朝着长距离、大运量的方向发展。为满足实际生产的需求,对单电机驱动下的带式输送机的电机功率的要求越大,且单电机驱动方式容易导致设备应力集中而影响其使用寿命和可靠性[1]。因此,目前工作面主要以多电机带式输送机为主。本文着重对多电机驱动带式输送机的节能控制策略及其效果进行分析。

1 多电机带式输送机功率平衡控制的策略

对于带式输送机的多电机驱动方式而言,要求其驱动装置可按照理想的驱动曲线启动,并保证在重载以及载荷突变等工况下可平稳启动,不会对带式输送机造成冲击,且可在短时间内实现停车而不停电机的控制效果。此外,对于多电机驱动方式而言,其最关键问题在于实现各个电机的功率平衡问题,并对带式输送机启动时间的合理控制。因此,本文将在基于实现多电机驱动带式输送机功率平衡问题的基础上达到其节能的效果。本机主要实现多电机驱动带式输送机的功率平衡,避免其由于电机功率不平衡而导致电机出现过载或者欠载的事故。

多电机驱动带式输送机各电机功率的分配应满足式(1)的要求:

式中:Pi为每个电机应分配到的功率值;Pe,i为电机的额定功率;P 为带式输送机的实时负载所需的功率;n 为带式输送机驱动电机的台数。

由式(1)可知,所谓功率平衡指的是在多电机驱动的方式下,要求各个电机的实时输出功率的比值与各个电机的额定输出功率相匹配[2]。结合多电机驱动下功率平衡的控制要求,以双电机驱动的带式输送机为例,设计如图1 所示的控制结构图。

图1 双电机驱动带式输送机功率平衡控制结构框图

如图1 所示,PLC 为实现多电机驱动带式输送机功率平衡的关键,其根据现场传感器所采集到的实时数据换算出带式输送机的实时运量及运算,进而得出带式输送机多电机所输出的总功率。在此基础上,PLC 控制器根据各个电机额定功率的比例对其实时输出的电机功率进行分配,并通过变频器对其电机转速进行控制,从而实现基于功率平衡下带式输送机的多电机驱动功能[3]。

2 多电机驱动带式输送机节能功能的实现

2.1 变频器的选型

如“1”研究掌握了多电机驱动带式输送量功率平衡功能实现的控制策略,在此基础上实现对多电机驱动带式输送机的节能控制。本文所研究带式输送机的具体参数如表1 所示。

表1 多电机驱动带式输送机关键参数

本文所研究带式输送机共有三个电机对其进行驱动,对应电机的额定功率为1 000 kW。目前,在工业生产中采用变频调速技术解决设备耗能严重的问题。因此,针对多电机驱动带式输送机同样基于变频调速技术实现设备的节能控制功能。因此,多电机带式输送机的节能效果与其所选型变频器的性能相关。

根据表1 中多电机驱动带式输送机的关键参数且其各个电机的输出额定压值为2.3 kV。因此,为其配置变频器的输出电压值为2.3 kV。结合变频调速系统的控制要求,最终选择变频器的型号为6SE8014 变频器。

2.2 PLC 控制器的选型

同样,PLC 控制器为多电机带式输送机实现节能变频控制的核心,其不仅需要对设备现场工作参数进行监测,主要包括有各电机的温度、带速、运量等参数,从而可实时换算出设备所需的功率,还需将所采集到的数据实时传输至上位机并通过液晶显示屏呈现于用户,便于用户实时查看并掌握设备的运行状态[4]。

因此,综合考虑系统控制的可靠性和稳定性,针对多电机驱动带式输送机的节能控制所选型PLC控制器的型号为S7-300 系列。根据节能控制系统的需求统计,为系统配置的开关量输入点为17 个,对应模块为SM321;模拟量输入点为6 个,对应模块为SM331;开关量输出点为5 个,对应输出模块为SM323。而且,PLC 控制器为上位机与下位机通信的桥梁,其通信功能主要基于PROFIBUS 通信网络锁实现,对应数据处理模块为CPU315。

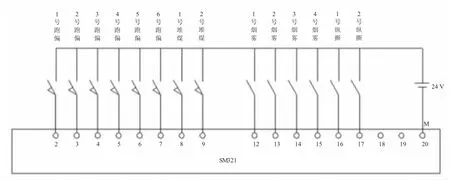

2.3 保护功能的实现

为进一步提升多电机驱动带式输送机运行的可靠性和稳定性,还需为其提供一套可靠的保护系统,其主要保护思路为根据各类传感器对设备的运行参数进行监测[5]。当监测到的某一参数出现异常时,系统会发出报警并及时停机。根据带式输送机常见的故障类型,本系统主要对输送带的跑偏、输送带上的堆煤现象以及工作面的烟雾超标进行监测,其对应传感器与PLC 控制器的数字量输入模块SM321 的连接示意图如图2 所示。各类传感器的选型结果如表2 所示。

3 节能效果验证

图2 PLC 控制器与保护传感器连接示意图

表2 多电机驱动带式输送机保护系统传感器选型结果

本文所研究的带式输送机输送带的长度为1.5 km,在满载状态下的运量为4 000 t/h。工作面每年需运输煤炭总量为1 300 万t,根据实际运输可粗略估算。设备满载运行时长约占总运行时长的60%,对应电机功率分别为551 kW。非满载运行时长约占总运行时长的40%,对应电机功率为374 kW。

带式输送机满载运行时长约为1 300 万t×60%÷4 000 t/h=1 950 h,非满载运行工况运量按照2 000 t/h 计算,则非满载运行时长约为:1 300 万t×40%÷2 000 t/h=2 500 h。经计算可得,未采用变频调速之前,每年的耗电量为551 kW×1 950 h+374 kW×2 600 h=2 046 850 kWh。

当带式输送机采用变频调速控制后,当运量为2 000 t/h 时,其对应带速应为1.5 m/s,此时电机功率为246 kW。则,采用变频调速后,每年的耗电量为551 kW×1 950 h+264 kW×2 600 h=1 760 850 kWh。则,采用变频调速后每个电机每年可节约电量为2 046 850 kWh-1 760 850 kWh=286 000 kWh;三电机带式输送机可节约电量为286 000 kWh×3=858 000 kWh。按照电价为0.5 元/kWh 计算,则,每年可节约电费42.9 万元。

4 结论

1)为多电机驱动带式输送机设计各电机额定功率的比例并对各电机的实时输出功率进行分配,从而实现功率平衡;

2)用PLC 控制器和变频器实现对多电机驱动带式输送机的变频节能控制,且具体变频型号为6SE8014,PLC 控制器为S7-300;

3)多电机变频调速控制系统在带式输送机上的应用,节能效果显著,每年可节约电费约42.9 万元。