交叉侧卸刮板输送机犁煤板优化改进

2020-04-15崔静凯

崔静凯

(山西煤矿机械制造股份有限公司,山西 太原 030031)

引言

交叉侧卸机头是刮板输送机整个运输系统的重要组成部分,而犁煤板又是机头关键部件之一,其结构合理性直接影响刮板输送机的卸载性能。因此,提高犁煤板的使用寿命和性能,对确保设备安全运行、保障用户正常采煤具有重要意义。

1 交叉侧卸机头结构及犁煤板功能

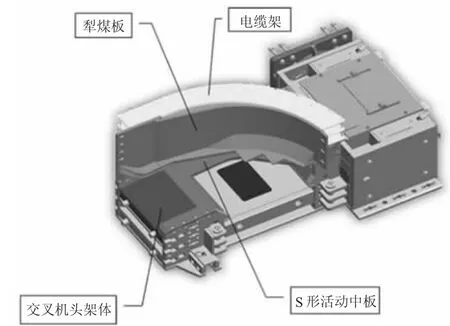

交叉侧卸机头结构(见图1)由交叉机头架体、S形活动中板、电缆架、犁煤板、链轮组件等部件组成。

犁煤板的功能主要是,强制改变运输过程中的煤流方向,使煤流可被平滑顺利地卸载到转载机溜槽中,使刮板链从犁煤板下顺利通过,尽量减少回煤。

图1 交叉侧卸机头结构

2 某矿18110 工作面设备使用情况

2.1 工作面基本参数

该工作面煤层为8 号煤层,总体呈向斜构造,煤层倾角为8.7°~9.2°,平均为9°。煤层厚度为3.60~6.60 m,平均5.49 m。煤层结构简单,含2~3 层泥岩、砂质泥岩夹矸。普氏硬度(f)为煤层2~3、直接顶3~6、直接底3~6。工作面走向长度为3 850 m,倾斜长度为295 m,工作面方向为左工作面(面对煤壁左侧卸载),使用SGZ1250/2*1200 交叉侧卸刮板输送机(运输能力为3 750 t/h,链速为1.54 m/s,)和SZZ1350/525 转载输送机(运输能力为4 000 t/h,链速为1.78 m/s)。

2.2 设备使用过程中出现的故障现象

在工作面推进超过2 000 m 后,刮板频繁出现一端弯曲变形(煤帮侧较多)、断裂(见图2)现象,断链事故频发,回煤增多。

图2 刮板弯曲断裂

2.3 排除故障过程中观察到的现象

1)刮板输送机空载或煤量正常的情况下,运行较为平稳。

2)在工况比较恶劣(夹矸或石头较多)的情况下,顶板压力大煤壁片帮现象严重,在煤量瞬间增大的同时还会产生体积超大的煤块,超过了交叉侧卸机头设计卸载能力,致使交叉侧卸出煤口(主卸口)卸载不畅,大块煤堆积滞留,刮板链通过时产生较大的冲击载荷,靠煤帮侧刮板一端易弯曲变形。

3)由于刮板弯曲变形断裂致使圆环链断裂。

4)犁煤板刃口底板下平面磨损(因犁煤板底板在使用过程中产生较强挤压冲击载荷,故接触部位易磨损)与S 形中板面间隙增大,刮板链通过时与犁煤板底板面形成楔形口,拉回煤增多。

3 刮板弯曲、断裂综合原因分析

因犁煤板底板磨损,刮板链与犁煤板底板面之间形成楔形口,两股圆环链之间(链间距)夹矸或石头通过犁煤板底板时形成较大冲击载荷,致使刮板链产生左右摆幅较大,通过交叉机头入口时因摆动与侧板产生冲击碰撞,致使刮板弯曲变形失效,同时回煤增多、运行阻力加大。

犁煤板入煤口与同侧侧板距离比较远,刮板链在通过时摆幅已经减缓,产生碰撞概率相对最少,故不太容易碰撞变形。

梨煤板出煤口与同侧侧板距离较近,刮板链通过时产生的摆幅最大与侧板产生碰撞概率最高,导致刮板端头变形最严重。

梨煤板出煤口(主卸载口)刃口底板与机头架侧板距离近,当片帮煤量大且大块煤或石头较多时使需卸载量瞬间超过设计卸载能力,致使交叉侧卸主卸口卸载不畅,刮板链通过时产生较大的冲击载荷导致刮板弯曲变形,刮板承受冲击载荷的同时也会产生摆幅与侧板接触碰撞变形断裂。

S 板与犁煤板入煤口形成副卸载口,如果空间设计不合理,原煤不能有效落下,回煤就会增多,大块煤或石头通过时产生较大冲击力使其端弯曲变形。

刮板长时间受力疲劳断裂或刮板本身质量存在缺陷。

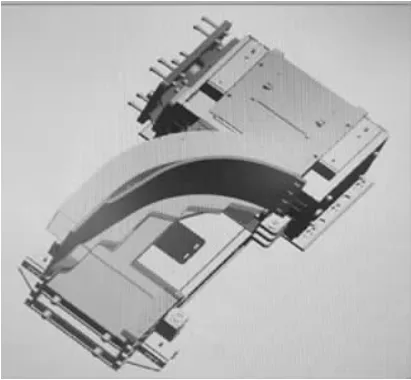

4 现场处理情况及使用效果

针对上述情况,对交叉侧卸机头犁煤板进行了现场改造。在原犁煤板出煤口(主卸载口)刃口底板上表面延长加焊两块钢板,比原有底板长度增长了200 mm(见图3),目的是使大块煤或夹矸提前与犁煤板底板接触破碎,从而使刮板链产生的摆幅通过侧板时最小,不产生接触,避免刮板产生碰撞弯曲变形。

现场改造后,经过较长时间的跟踪观察,发现确实有效解决了刮板弯曲、断裂等问题,避免了刮板链断链等特大机电事故,同时有效减少了机头拉回煤情况。

图3 改进后的机头架犁煤板

5 结论

1)犁煤板磨损及其结构不合理是造成刮板及其链条损坏的直接原因。

2)在犁煤板的设计过程中,优化刃口底板结构特别是相对延长出煤口侧底板、采用高强度耐磨材料是优化改造设备的关键。