薄煤层大功率采煤机摇臂部件有限元分析

2020-04-15申凯

申 凯

(山西焦煤西山煤电西曲矿,山西 太原 030000)

引言

采煤机作为我国最为重要的采煤设备,其工作的可靠性在一定程度上影响着煤矿的开采效率与安全性[1-2]。采煤机摇臂作为截割电机与滚筒的传力设备,其性能的高低对滚筒截割煤层十分重要,据了解采煤机功率消耗的80%以上是采煤机截割部所致,所以研究摇臂部件的可靠性对与采煤机的正常运行十分必要[3-4]。本文利用CAD 对摇臂部件进行设计,利用ANSYS 数值模拟软件对其进行模拟分析,为我国采煤机摇臂部件优化作出一定的参考。

1 模型建立

利用solidwork 软件进行摇臂模型的建立,由于其可以使用CAD 绘图软件进行模型的导入,所以利用CAD 进行模型的绘制。完成模型的绘制后导入至solidwork 软件中,由于CAD 绘制模型的复杂性,完成模型的导入后对模型进行一定的简化,在进行模型的简化时需要考虑到计算的精度及计算时间等因素,以达到在不影响计算结果的基础上计算时间较短的目的。同时在进行简化时保证主要尺寸不发生改变,结构危险部位不得简化的原则。对采煤机摇臂的关键部件进行建模。

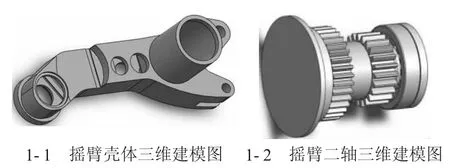

摇臂的壳体为采煤机减速部件的载体,起到支撑摇臂各部件的作用,但由于受到振动及工况等因素的影响使得壳体易出现损坏,所以对摇臂的壳体进行单独建模。摇臂的二轴石油齿轮、端盖、轴齿轮、螺栓等组成,在进行建模时需要对影响二轴运行性能较小的部件进行简化。摇臂壳体及摇臂二轴三维建模如图1 所示。

图1 摇臂壳体及摇臂二轴三维建模图

在采煤机实际运行过程中,采煤机的截割载荷对于采煤机部件应力分布有着重要的影响,采煤机在不同位置时,摇臂位置也随之发生相应的改变,所以为了对摇臂不同工况下的应力分布进行分析选择四种工况进行模拟计算。四种工况分别为采煤机运行时前滚筒工作,煤层倾角30°时摇臂摆角为0°;煤层倾角30°时摇臂摆角为42°;煤层倾角30°时摇臂摆角为42°的斜进刀切割;采煤机运行时后滚筒工作煤层倾角0°,采煤机摇臂的摆角为18°。

根据采煤机的相关参数对采煤机的工作载荷进行计算。采煤机的截割功率为400 kW,滚筒的直径为1.7 m,滚筒的转速为1 470 r/min,电机牵引速度为15.92 m/min,采煤机的质量为69 000 kg,牵引力为784 000 kN。对滚筒受到的牵引力进行计算,由于采煤机工况较为复杂,所以直接计算滚筒受到的牵引力是不可行的,所以对前滚筒受到的力进行分解分别为牵引力Fx、截割力Fy和轴向力Fz。

滚筒受到的牵引力Fx为:

式中:F 为电机牵引力,N;β 为煤层的倾角,(°);f 为摩擦系数,取0.1;G 为采煤机的重量,N。

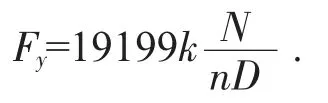

滚筒受到的截割力Fy为:

式中:k 为截割力修正系数,取1.2;N 为滚筒截割功率,kW;n 为滚筒的转速,r/min;D 为滚筒的直径,m。

滚筒受到的轴向力Fz为:

当采煤机的滚筒为斜切时,此时的滚筒除了受到工作状态下的轴向力还受到截齿截割煤壁产生的轴向力,所以此时的滚筒受到的轴向力为两种情况下的合力,轴向力合力Fz'为:

式中:Fjz为截割煤壁过程中滚筒受到的侧向反力,N。同时根据以往的经验可以得出大功率采煤机滚筒的轴向力一般为正常功率采煤机滚筒轴向力的16%左右。

当采煤机运行后滚筒工作时,此时的滚筒受到的牵引力为:

摇臂受到的截割力和轴向力与之前类似,所以可以计算得出四种工况下的摇臂的受力情况。

2 模型计算

将模型导入至ANSYS 模拟软件中,对导入的模型进行网格划分,网格划分的粗细直接关乎计算的结果及计算的时间,所以划分网格时需要对局部进行细化,其余部位进行粗划分,所以网格划分法为自由网格划分。完成网格划分后对模型进行力学参数设置,滚筒外壳的弹性模量为2.2×1011Pa、密度为7 910 kg/m3、泊松比为0.27。对模型进行边界条件的设置,完成上述设定后对模型进行计算,四种工况下的模型应力云图如2 所示。

在工况1 下最大应力值出现在摇臂壳体头部的位置,此时的最大应力值为96 MPa,同时在壳体的头部及二轴三轴的安装孔位置出现一定的应力集中现象,在此工况下的壳体应力应变值均较小。在工况2 下最大应力值出现在摇臂二轴三轴的安装孔的位置,最大应力为122 MPa。在工况3 下最大应力值仍出现在摇臂壳体二轴三轴的安装孔的位置,此时的最大应力值为123 MPa,与工况2 的最大应力值类似。在工况4 下最大应力值仍在摇臂壳体二轴三轴的安装孔的位置,此时的应力最大值为60 MPa,较工况1、2、3 有了大幅度的降低,对比四种工况下的应力云图可以看出,除了工况1 时应力最大值均出现在摇臂壳体二轴三轴的安装孔的位置,只有工况1 的最大值出现在壳体的头部,四种工况下的应力最大值均小于材料的强度,所以在后续的摇臂壳体设计时可以在保证结构强度的条件下将材料的重量降低,降低成本增加经济。

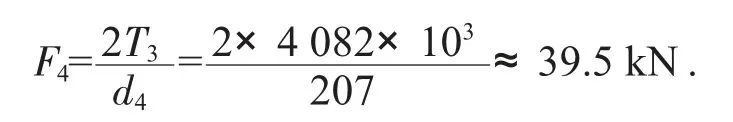

对摇臂的二轴进行有限元分析,首先对二轴的受力进行一定的计算。二轴受力可以划分为齿轮切向受力F3和轴齿轮切向受力F4:

式中:T3为齿轮的转矩,4 082 N·m;d3为齿轮的直径,272 m。代入数据计算得F3≈30 kN。

图2 四种工况下摇臂壳体应力分布图

式中:d4为轴齿轮的直径,m。代入数据计算得F4≈39.5 kN。

齿轮的径向力Fr3=F3tan20°≈11 kN,径向力Fr4=F4tan20°≈14.4 kN。

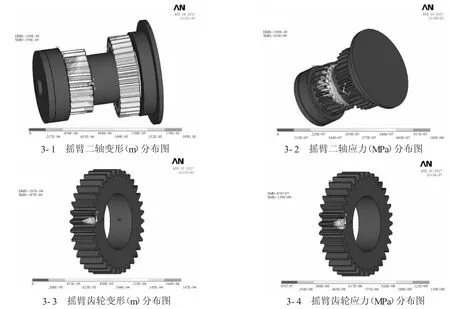

计算完成后对模型进行设置,具体设置步骤如摇臂壳体步骤。滚筒二轴的材料属性分别为弹性模量为2.2×1011Pa、密度为7 910 kg/m3、泊松比为0.27。滚筒二轴在应力应变云图如3 所示。

图3 摇臂二轴应力应变分布图

如图3 摇臂二轴应力应变分布图可以看出,摇臂二轴的变形量很小,变形对其结构的破坏影响几乎可以忽略,在二轴上应力最大值仅为10.3 MPa,应力最大值出现在轴齿轮的齿根位置,当单独度齿轮进行模拟时发现,此时的应力明显增大,应力最大值增大至139 MPa,可以看出应力的大小与其结构的刚度有着较大的关联,所以在进行设计时不仅需要对材料强度进行一定的分析及计算,同样也需要对材料的刚度进行一定的验证,避免出现刚度破坏。

3 结论

1)利用CAD 对采煤机摇臂的壳体及二轴进行绘制,并导入solidwork 软件进行模型的建立,为后续的模拟提供参考。

2)利用ANSYS 数值模拟软件对不同工况下摇臂壳体的应力分布情况进行分析,摇臂壳体的应力值明显小于材料的需用强度,所以可以适当的降低设计的尺寸,降低成本。

3)利用ANSYS 数值模拟软件对采煤机摇臂二轴进行模拟分析,发现二轴整体变形量及应力较低,应力最大值出现在轴齿轮的齿根位置。