综采工作面设备与采煤工序的协同关系探讨

2020-04-15管守军

孙 浩,管守军

(同煤浙能麻家梁煤业有限责任公司,山西 朔州 036000)

引言

改革开放40 年来,中国经济高速发展,煤炭工业在该背景下也进入了高质量发展轨道,促进了采煤工艺的一次次变革,实现了由人工采煤、炮采、普采、高档普采到综合机械化开采、自动化开采的跨越,并逐步向智能化开采迈进,同时,工艺的进步极大释放了生产力,原煤产量由1978 年的6.2 亿t 增加至2018 年的36.8 亿t,增加了近5 倍[1-2]。目前,作为井工煤矿重要的采煤工艺即综合机械化采煤工艺(简称“综采”),其中的基本工序破煤、装煤、运煤和顶板支护全部实现了机械化。

同煤浙能麻家梁煤业有限责任公司作为朔南矿区的一座千万吨矿井,井巷布置高度集中化,工作面直接在开拓大巷两翼布置,“一矿两面”实现年产千万吨的规模,那么保证工作面正常生产就显得尤为重要。作为工作面内两大重要组成部分设备与工序,不同的学科范畴,如何进行衔接?当两者发生冲突时,一方面采煤工序不能正常循环,影响工作面产量,不利于实现矿井高产高效;另一方面对设备损坏严重,增加了配件的更换频率,加大了工作面的经济投入。因此,作为一名采矿工程师必须结合两者的特性将两者进行有机结合,协同确保工作面的稳定生产。目前一些学者主要在各自的领域分别进行研究[3-8],而针对两者协调关系的文章较少。王祥生,陈再明等[9]通过建立力学模型分析了推移千斤顶在推溜工况下的力学行为,发现推移杆和千斤顶活塞杆的铰接处所受弯矩较大,容易发生弯曲破坏;胡登高[10]采用动力学仿真的手段着重研究了工作面回采过程中刮板输送机中部槽的受力状态;薛挺[11]研究与探讨了厚煤层综放工作面综采设备的选型要素和原则;樊银辉[12]认为综放开采系统具有大尺度和复杂的特点,对其进行了深入研究,完善了基本理论。

1 工作面综采设备及采煤工序

1.1 工作面开采条件

14203-1 工作面主采煤层为二叠系山西组4 号煤,煤层厚度为6.25~12.23 m,平均9.24 m,倾角1°~6°,平均3°,埋深平均600 m。

工作面走向长度2 870 m,可采走向长度1 727 m,倾向长181.5 m,采用双巷布置,采用一进一回,即工作面进风侧沿煤层底板布置胶带运输顺槽,用于煤炭运输兼进风;回风侧沿煤层底板布置辅助运输顺槽,用于辅助运输兼回风。14203-1 胶带巷断面尺寸为5.5 m×3.8 m,14203-1 辅运巷断面尺寸为5.0 m×3.8 m,工作面采用走向长壁后退式全部垮落综合机械化放顶采煤,采煤机割煤高度为3.5 m,放顶煤厚度为5.74 m,采放比为1∶1.64。

1.2 工作面设备及其技术特征

工作面共布置1 台采煤机、2 台刮板输送机、107套液压支架(端头支架1 套、过渡支架8 套(头3 尾5)、中部支架98 套)、1 台转载机和破碎机,设备的主要技术特征见下页表1。

1.3 工作面采煤工序

采煤工艺为采煤工作面各工序所用方法、设备及其在时间、空间上的相互配合。14203-1 工作面各工序内容为采煤机SL500AC 割煤和装煤,前部刮板输送机PF6/1142、后部刮板输送机PF6/1342 和转载机PF6/1542 运煤,破碎机SK1118 对大块煤和矸进行破碎,液压支架(端头支架ZTZ30000/27.5/42、过渡支架ZFG13000/27.5/42 和中部支架ZF15000/27.5/42)支护顶板。

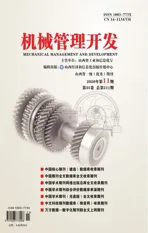

工作面各工序在时间上的先后顺序是采煤机端部斜切进刀→割煤→移架→推前部刮板输送机→放顶煤→拉后部刮板输送机,以上工序大致分为进刀、端头停机等待和工作面正常割煤三个阶段,全部完成为一个正规循环,割煤循环如图1。

表1 设备主要技术特征表

图1 工作面割煤循环图

其中,液压支架在一个工序循环中起着承上启下的作用,它的工作状态包含六个动作:降柱、移架、升柱、推前溜、放煤、拉后溜,随着工作面回采,有次序地控制支架不断完成工序循环[13]。

2 设备与工序的协同关系

2.1 生产能力协同

综采工作面一个正规循环内各工序的完成需要操作对应的设备来实现,其生产能力的协同是保证工序循环、充分发挥综合生产效能、实现高产、高效的关键。采煤机割煤作为采煤工序的切入点,其生产能力(Q生)必须与工作面日产万吨的生产任务要求相适应,保证采煤机有大功率、大截深和较高的运行速度。工作面前部刮板输送机的输送能力(Q前运)必须大于采煤机的生产能力,即Q前运>Q生;后部刮板输送机的输送能力(Q后运)要大于放顶煤生产能力(Q放),即Q后运>Q放;转载机的生产能力应能满足综采工作面前后两部刮板输送机的卸载要求。

液压支架作为采场的唯一支护构筑物,乳化液泵站输出的压力(MPa)与流量(L/min)一方面要满足液压支架对顶板的支护强度,确保采场围岩稳定;另一方面其移架速度与采煤机的牵引速度要相适应,要能够完成及时移架、推前部刮板输送机和拉后部刮板输送机三个工序。

2.2 相对位置关系协同

综采工作面设备间相互影响牵扯、相关性强。刮板输送机机头和机尾(电机、驱动及减速器)分别与连接槽固定在三角形框架和整体推移横梁的底座上,连接槽与中部槽、中部槽与中部槽主要通过哑铃销连接(转载机类似);采煤机的推进轮通过固定在溜槽上的齿杆运行;作为综采设备的联接点液压支架,一方面通过底座上推移千斤和推移杆与前部刮板输送机连接;另一方面拉后溜千斤顶通过环链与后部刮板输送机连接。综采设备通过刚性连接和软连接形成一个系统,当工作面稳装完成后,设备间的相对位置与采煤工序是协同关系,液压支架的推移步距与采煤机截深相适应,其最大和最小结构尺寸与采煤机的采高范围相适应。通过系统控制理论基本内容之一的工序控制来实现各设备间的相对位置关系,进而保证工序质量(工程质量)处于稳定的受控状态。

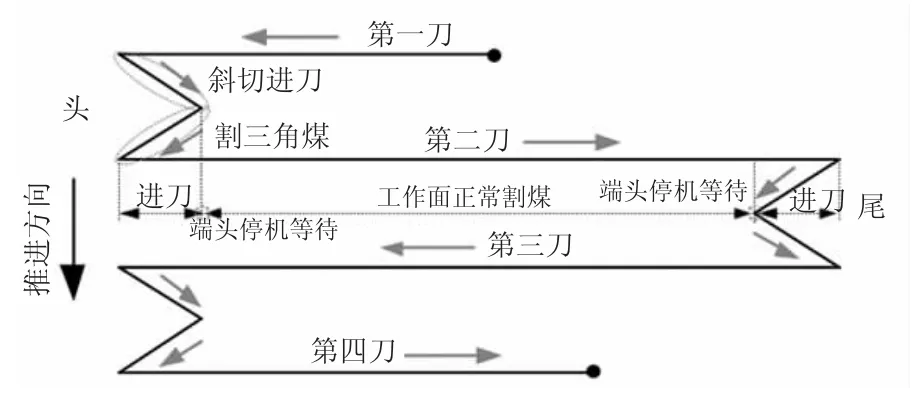

长期以来,人们采用被动方法来处理工序中出现的问题,一旦其中一个工序出现故障,直接影响到整个割煤循环,造成停工减产。以推移步距为例,由于工序调整,推移步距达不到采煤机的截深要求,采煤机在此区域割煤时防止滚筒割损支架前探梁,两滚筒只能割底刀,当底刀完成后二次推溜再割顶刀,直接影响生产进度。为了最大限度降低工序间的制约,找出关键工序控制点,超前预控,让工序管理变被动为主动,最大限度减少工序事故,保证工作面设备正常运转、生产稳定,关键工序控制点如图2 所示[14]。

3 实例——前部刮板输送机“上窜下滑”

3.1 “上窜下滑”原因

图2 关键工序控制点框图

刮板输送机作为工作面煤流运输系统中的重要组成部分,当其发生“上窜下滑”现象时,会造成刮板输送机与转载机的相对位置关系不协同,造成液压支架间“打架”,损坏侧护板、推溜千斤顶和推移框架,甚至导致工作面处于停产或半停产状态,严重影响工作面的产量[15]。工作面地质条件(煤层倾角)和生产条件(头尾巷存在高差)作为影响刮板输送机“上窜下滑”的因素[16],其作为先天因素可以超前预控,但决定性因素就是设备与工序间的不协同造成的。

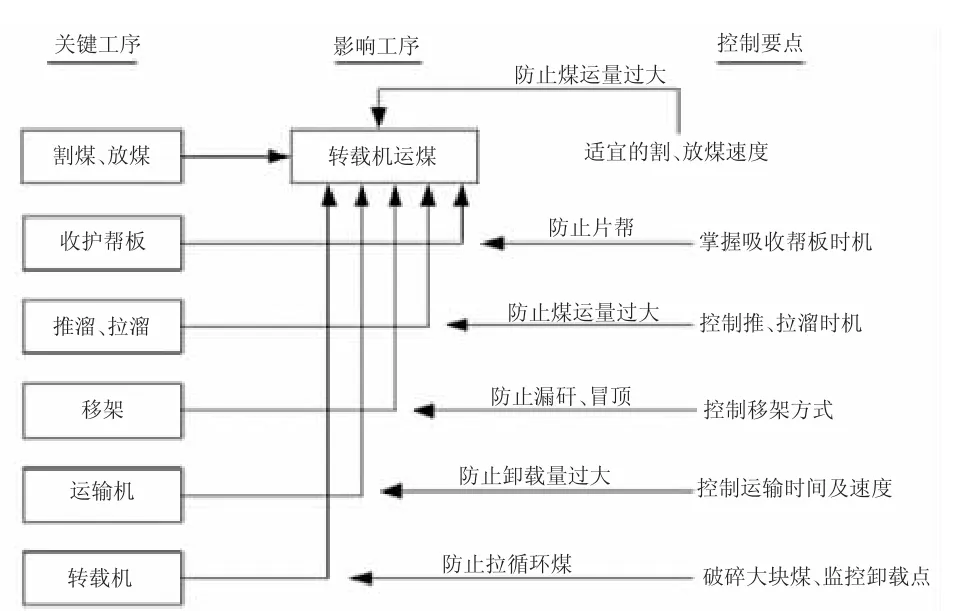

当设备与采煤工序关系协同时,刮板输送机与转载机的相对位置关系是合理的,如图3 中①所示,其标志是工作面头部2 号液压支架的1/3~2/3 在巷道内,其中②为上窜,③为下滑。

图3 刮板输送机与转载机的相对位置关系示意图

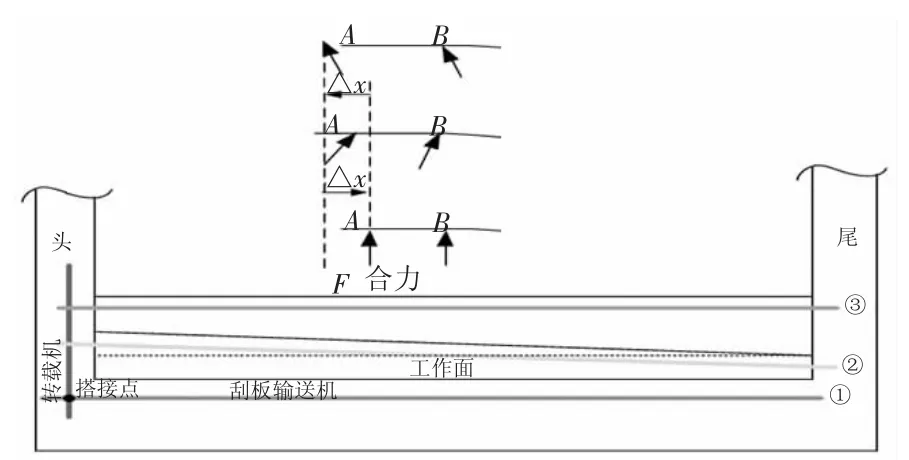

图4 为刮板输送机推溜简化模型,设备与采煤工序关系协同时,支架推移杆推进方向垂直刮板输送机,当支架推移杆发生一定量的左(或右)偏移(夹角为α),刮板输送机单节溜槽受力不平衡,会在其合力方向F 上偏移△x,最终导致整体“上窜”(下滑原理一样)。

图4 刮板输送机推溜简化模型

3.2 综采设备与采煤工序的协同处置

工作面多采用调斜方式来解决“上窜下滑”,其调斜的过程实质就是将设备与采煤工序间的不协同变成协同的过程,如图5 所示。

当设备有“上窜”迹象时,工作面仍采用正规采煤工序时,导致刮板输送机“上窜”,为①;此时应调整采煤工序,将正规循环改成调斜开采,多割机头或采用单向推移刮板输送机,使采煤工序适应设备间相对位置的改变,达到协同,为②;当调斜完成后再刷正工作面,使其正规循环,为③。

4 结论

图5 设备与采煤工序关系协同处置

1)综采工作面设备与采煤工序的协同关系包括生产能力协同和相对位置关系协同,其既能超前预控,让工序管理变被动为主动,最大限度减少工序事故,保证工作面设备正常运转、生产稳定,又能提高经济效益,最终实现综采工作面高产高效。

2)刮板输送机的窜滑是由其受力不平衡造成的,设备与工序的协同可作为处理该问题的顶层设计。