采煤机截割部滚筒智能化控制研究

2020-04-15刘锐红

刘锐红

(同煤集团四台矿,山西 大同 037007)

引言

采煤机为综采工作的核心设备,其截割能力直接决定工作面的生产能力。综采工作面由于煤层、顶底板情况的不同,在实际截割过程中由于岩层、煤层突变导致其所承受的载荷发生突变。若无法及时对采煤机滚筒截割高度或者深度进行调整可能截割率低或者导致设备损坏等。因此,需对采煤机截割滚筒进行实时调整保证其适应煤层高度[1]。本文着重对采煤机截割滚筒的智能化控制进行研究。

1 采煤机调高系统结构及原理分析

本文以同煤某矿采煤机为研究对象,该采煤机包含有左右两个滚筒,采煤机摇臂为直臂结构。该型采煤机由多电机传动,且电机为横向布置;调速方式为交流变频调速方式。该型采煤机的总功率为1 910 kW,可适应工作面的采高范围为2.8~4.6 m,适用于工作面煤层的倾角≤15°。采煤机的其他参数见表1。

表1 采煤机关键参数

采煤机调高液压系统的核心为信号控制和液压动力。其中,信号控制为对滚筒高度控制的关键,液压动力为驱动采煤机滚筒高度控制的动力源。信号控制部分主要包括有输入信号和处理信号部件;液压动力部分主要有执行机构、液压控制机构及动力源等。

采煤机滚筒智能化控制的实现根据对采煤机实时工况及工作面情况对其滚筒高度进行实时自适应控制[2]。其主要控制路径为通过调高油缸的伸缩量控制摇臂的摆动,从而实现对滚筒高度的控制。

2 滚筒调高系统的设计

在采煤机调高系统中,调高油缸活塞杆的行程和速度主要通过控制电磁阀的开口大小和流量实现。传统滚筒调高系统以电磁阀为核心,以提高系统的稳定性和可靠性,以电液比例阀为关键部件设计[3]。基于电液比例阀的滚筒调高液压系统原理框图如图1 所示。

图1 采煤机调高液压系统原理框图

电液比例换向阀为上述滚筒调高系统的核心元器件,该器件既具备电磁换向阀的功能又具备液控换向阀的功能。因此,采用电液比例换向阀提升了采用普通电磁阀滚筒调高系统的稳定性。结合工作面对机电设备的防爆性能,本系统所选型电液比例换向阀的的具体型号为4WRA10-2X/G24K4/V。

安全阀为当滚筒遇到较硬的岩层时,为避免滚筒调高系统的液压压力超过限值而导致液压元器件被破坏,为滚筒调高系统增设安全阀。结合电磁比例换向阀的选型结果,安全阀同样选择力士乐公司所研发的安全阀,具体型号为DBA 型安全阀[4]。该安全阀的最大液压油流量为650 L/min,可承受的最大液压压力为35 MPa(350 bar)。

3 滚筒调高系统的智能化控制

3.1 智能控制参数的确定

为提升滚筒调高系统对采煤机滚筒控制的效率和稳定性,提升控制系统的控制精度和抗干扰能力,本文基于遗传算法与PID 控制器相结合的方式实现对采煤机滚筒的智能化控制。

基于遗传算法与PID 相结合的滚筒调高控制系统的核心为基于遗传算法,对PID 控制器中比例、微分以及积分三个环节的参数进行整定,从而实现对电液比例换向阀的开口大小和方向的控制,进而实现对调高油缸活塞杆的移动方向、行程以及移动速度的控制。

为避免比例、积分以及微分三个系数整定过程中的计算量过大,对上述三个系数的取值范围确定如下:比例环节系数取值范围为0.2~0.5;积分环节系数取值范围为0~0.1;微分环节取值系数为0~0.1。基于遗传算法最终对上述三个系数整定结果如下:比例环节系数Kp=0.308;积分环节系数Ki=0.057;微分环节系数Kd=0.210。

3.2 智能控制系统的效果验证

为验证基于遗传算法所得PID 参数对滚筒调高控制系统的控制效果,基于AMESim 仿真软件建立采煤机滚筒调高液压控制系统的模型,并设定仿真时长为5 s,仿真步长为0.01 s,对PID 控制器参数优化前后的调高油缸中活塞杆的位移和速度进行对比。

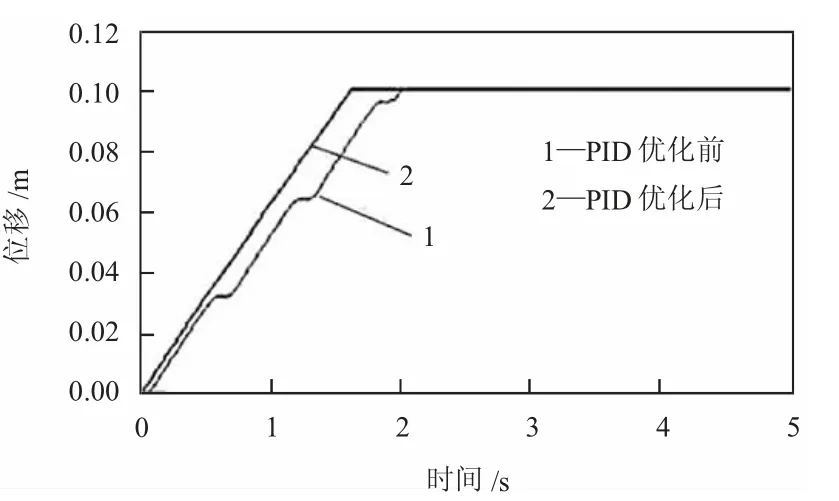

3.2.1 活塞杆位移的仿真

采煤机滚筒调高系统中调高油缸活塞杆的位移仿真结果如图2 所示。

如图2 所示,基于电液比例换向阀的滚筒调高系统的PID 控制参数被优化后,活塞杆在伸出或者收缩时的位移变化非常平稳,期间并未出现卡顿的现象。而且PID 参数被优化后,活塞杆到达指定位置所需时间较短,提高了滚筒提高系统的响应特性和平稳性[5]。

图2 活塞杆位移仿真结果对比

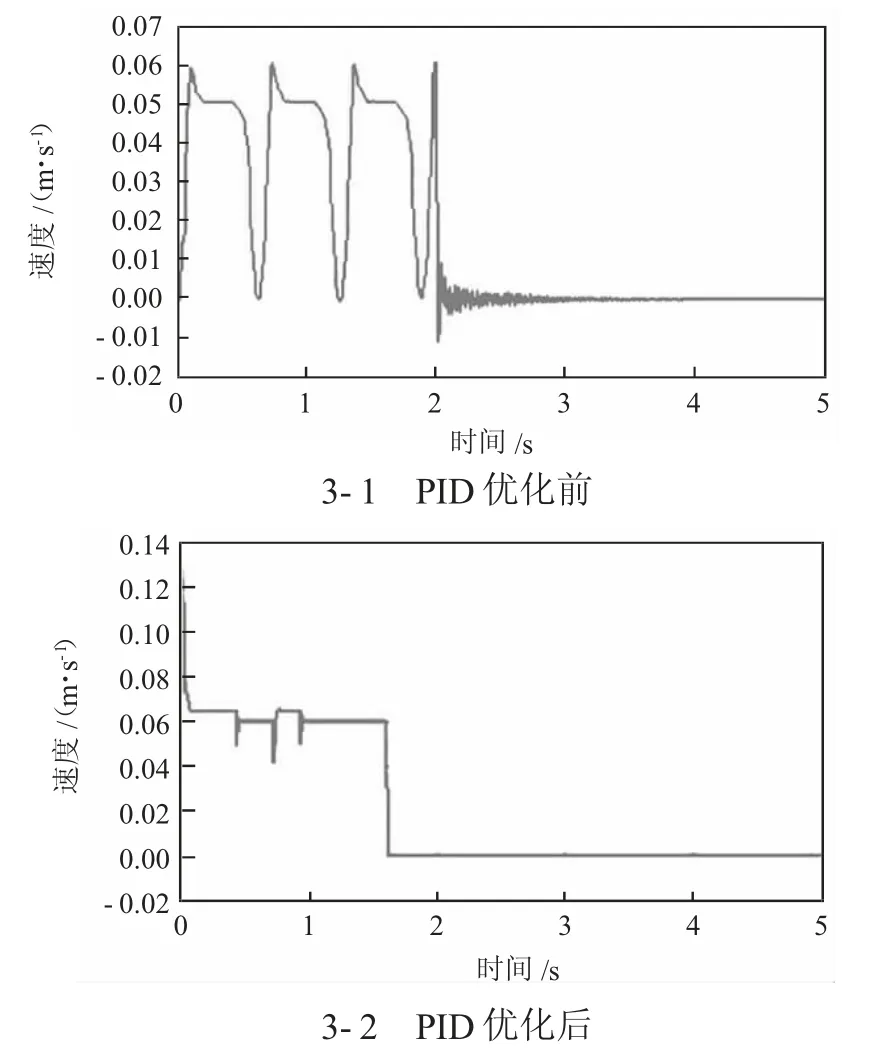

3.2.2 活塞速度的仿真

如图3 所示,滚筒调高控制系统的PID 控制器参数经优化后,活塞杆的速度无明显的紊乱现象,且活塞杆速度的稳定性明显增加,滚筒调高系统的抗干扰能力得以提升,调高系统在控制过程对系统所造成的冲击性有所减小。

图3 活塞杆速度仿真结果对比

4 结论

采煤机为工作面的核心综采设备,由于岩层硬度以及煤层厚度的变化,需对采煤机滚筒进行智能化控制,且对滚筒调高系统的稳定性、响应速度以及抗干扰能力提出了更高的要求。本文基于电液比例换向阀建立了滚筒调高控制系统,并对其控制参数进行了优化,得到如下结论:

1)采煤机滚筒调高控制系统的PID 参数优化结果为比例环节系数Kp=0.308、积分环节系数Ki=0.057、微分环节系数Kd=0.210;

2)基于AMESim 对滚筒调高系统进行仿真,PID参数被优化后,活塞杆位移到达指定位置所需时间缩短,且活塞杆位移在伸出或者收缩时并未出现明显波动和振动,从而延长了滚筒调高系统液压元器件的使用寿命,增强了滚筒稚智能控制系统的可靠性。