抽蓄电站地下施工洞室通风系统仿真与改进研究

2020-04-15霍志红李林敏胡代清薛飞飞韩星星

李 根,霍志红,许 昌,李林敏,胡代清,薛飞飞,韩星星

(1.河海大学 能源与电气学院,江苏 南京 211100; 2.安徽金寨抽水蓄能有限公司,安徽 六安 237300)

0 引言

近年我国规划建设多座抽蓄电站,大型抽蓄电站地下洞室群在施工过程中,钻孔、爆破以及出渣作业产生了众多污染物,这些污染物将会严重威胁作业人员的身体健康,甚至生命安全[1]。

抽蓄电站地下厂房污染物的快速消除,通常需要有效的通风系统设计和运行。通过对通风系统进行数值建模并改进是通风系统设计和运行优化的有效措施。 郭俊勋[2]通过改变宜兴抽蓄电站进风口的位置和层间换风次序,在不改变新风总量的基础上,通过数值模拟对比了两种工况,后者的散湿散热比原方案有一定的提高。 程飞[3]对二滩水电站竖井平洞通风气流参数的实测数据进行了三维数值模拟,分析了气流流经地下风道时的能量变化,讨论了地下风道在空调设计中的利用效率。 朱斌[4]通过数值模拟对锦屏二级水电站通风空调系统的优缺点进行分析,提出了合理的改进建议,为后续同类型水电站通风系统的设计提供了借鉴。鉴于水电站地下洞室施工对通风系统要求不同,朱少俊[5]通过选择合理的通风机械与排风竖井相结合,提高了岩滩水电站扩建工程施工支洞的通风效率。针对白鹤滩水电站地下厂房洞室群施工期通风问题,樊启祥[6]提出了正压和负压混合式通风等改进方案,有效解决了超大规模和埋深条件下的地下洞室群通风散烟难题。

目前的研究大部分针对个别的洞室或者系统,对全厂整体通风系统的数值研究还较少。 而通过建立准确的通风模型并对整体通风系统进行系统研究,改进通风系统和方案,对抽蓄电站的安全施工具有重要意义。本文以在建安徽金寨抽蓄电站为研究对象,建立地下施工洞室群的三维物理模型,运用RNG k-ε 湍流模型对其地下施工洞室的通风系统进行仿真计算,基于现场风速测量数据验证模型可靠性的基础上,通过仿真提出通风改进方案。本文研究可为抽水蓄能电站地下施工洞室通风设计和安全施工提供理论依据。

1 实验测量

1.1 工况及物理模型

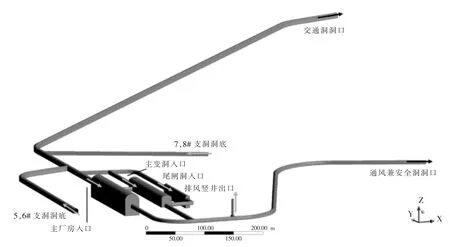

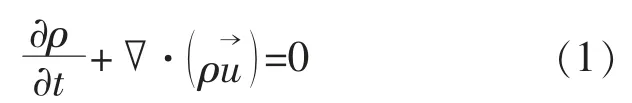

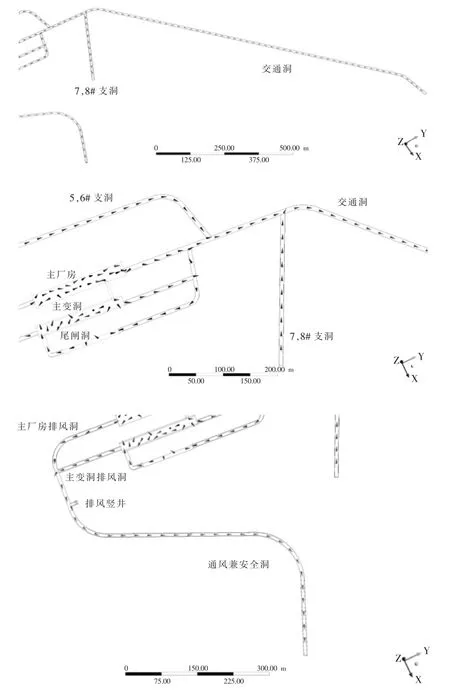

本文所研究的在建抽蓄电站由交通洞、5,6# 支洞、7,8# 支洞、 主厂房、 主变洞、 尾闸洞、 排风竖井和通风兼安全洞构成。 选取主厂房、 主变洞、 尾闸洞向下开挖施工工况进行研究,此时地下洞室处于二期通风阶段,永久排风竖井等排风通道已形成,施工通风已具备“下进上排”的巷道式通风条件。地下洞室施工工况下的几何结构如图1 所示。 其中,交通洞、通风兼安全洞、 排风竖井与自然环境连通,5,6# 支洞和7,8# 支洞为与交通洞连通的独头支洞,主厂房、 主变洞和尾闸洞两端分别与交通洞和通风兼安全洞相连。

图1 抽蓄电站三维几何模型Fig.1 Three-dimensional geometric model of pumped storage station

1.2 实验测量

通过对施工洞室不同测点位置的风速进行测量来获得实测数据,对于每个测点,在其所在截面上选取5 个位置进行测量,得到该截面的平均风速。 采用人工手持风速仪进行测量,其中,3 个测量位置在中心线的不同高度上,另外两个位置与中间高程的测点等高且位于其两侧。 每个测点的测量持续时间为3 min,并取时间平均值。 该截面的平均风速取5 个测量位置的平均值。 测量时主厂房、主变洞和尾闸洞处于向下开挖阶段,其中主变洞和尾闸洞因无法进入而没有设置测点。 共设置 20 个测点,测点 a,b,c,6,cc,d 位于交通洞,测点 5 和测点 7 分别位于 5,6# 支洞和 7,8# 支洞,测点4 位于主变洞洞口处,测点1,3 位于主厂房内,测点2 位于主厂房与主变洞连接处,测点g,f位于主厂房排风洞内,测点ff 位于主变洞排风洞内,测点 ee,e 位于通风兼安全洞内,测点 jtd,tfa,sj 分别位于为交通洞出口、通风兼安全洞出口、排风竖井出口。 测点具体位置和对应的实测风速值如图2 所示。

图2 风速实测值和测点位置示意图Fig.2 Map of measuring point position and measured wind velocity

2 数学模型

抽蓄电站地下施工洞室空气流动遵循连续性方程和动量方程。由于地下厂房几何结构复杂,存在较多快速应变流动,因此,选用RNG k-ε 湍流模型进行计算。

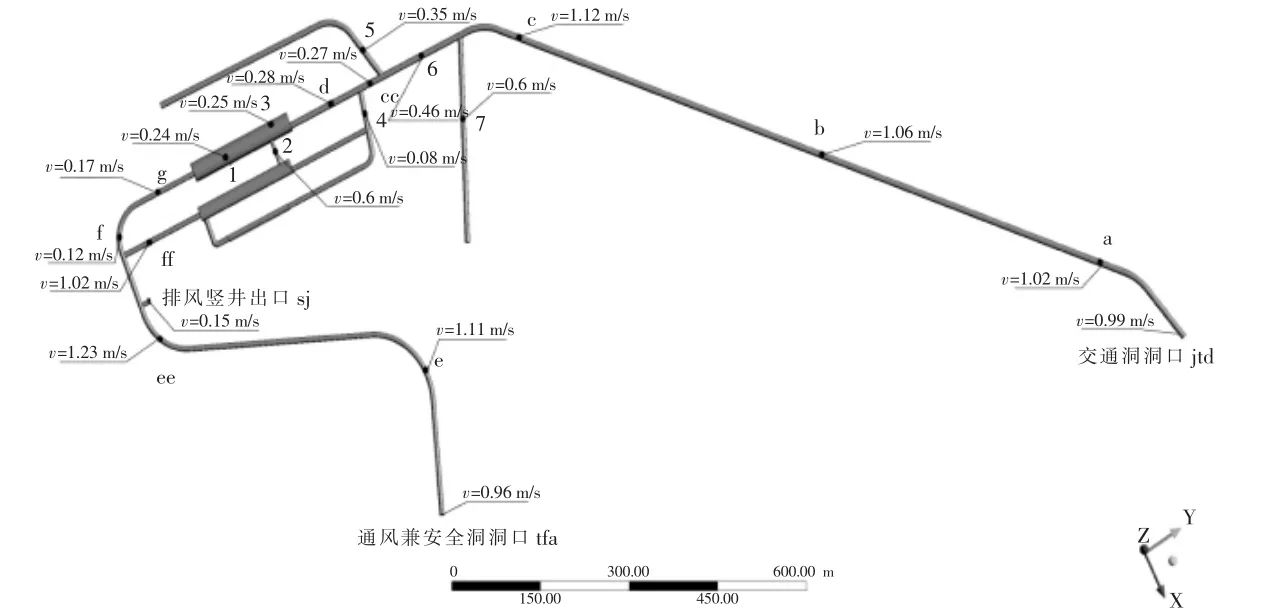

2.1 连续性方程

任何气体的运动迁移都遵循质量守恒定律,即单位时间内流体微元体中质量的增加等于同一时间流入该微元体的净质量,其一般矢量形式为[7]

2.2 动量方程

动量方程是任何流动系统都必须满足的基本方程,它可以描述为系统中流体微元的动量变化率等于作用在该系统上的合外力。 据此可以推导出描述粘性不可压缩流体动量守恒方程(Navier-Stokes 方程),其矢量形式为[8]

2.3 湍流模型

RNG k-ε 湍流模型是由一种被称为“重整化群”(RNG)的数学方法导出的。它在形式上与标准k-ε 模型相似,由于模型在其方程中增加了一项,提高了快速应变流动的计算精度,因此可以更好地处理高应变率及流线弯曲程度较大的流动问题[9],针对本文研究对象具有更好的适应性。 其形式为[10]

式中:Gk为由平均速度梯度引起的湍流动能;YM为可压缩湍流中的波动膨胀对总耗散率的贡献;Sk为用户定义的源项。

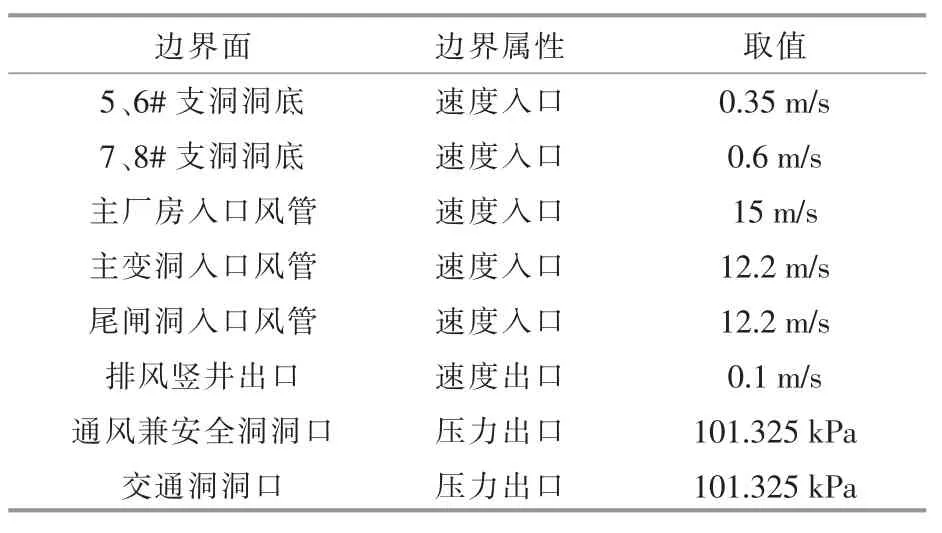

2.4 仿真模型

根据厂房实际通风系统,整个模型共设置5个速度入口、1 个速度出口和两个压力出口。 其中,5,6#支洞洞底、7,8#支洞洞底、主厂房风管入口、 主变洞风管入口和尾闸洞风管入口为速度入口,排风竖井为速度出口,交通洞出口和通风兼安全洞出口为压力出口。 由于现场测量时排风竖井下方通风面堆有堵塞物,排风竖井通风效果不好,测量值为0.1 m/s,将其设置为速度出口。 具体边界条件见表1。

表1 全厂模型边界条件设置情况Table 1 The setting of boundary conditions for plant-wide model

全厂模型共包含315 万个网格,最小网格体积为 0.013 m3,最大网格体积为 0.591 m3,网格质量为 0.35。

3 结果与讨论

3.1 模型验证

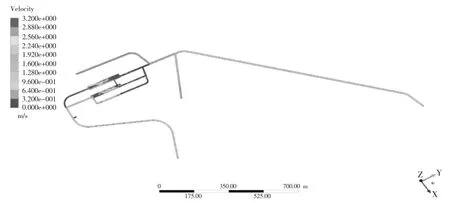

计算收敛后,取接近于普通人身高处的截面z=1.75 m,得到如图3 所示的全厂风速分布图。

图3 通风模型风速分布图Fig.3 Distribution map of wind velocity in ventilation model

从图3 可以看出:金寨抽蓄电站施工阶段通风系统有待改进,主厂房平均通风速度为0.46 m/s,0~0.32 m/s 风速区占总区域的 50%; 主变洞情况略好于主厂房,主厂房内有毒有害气体无法沿排风竖井和通风兼安全洞高效排出。

施工洞室内的气体流向如图4 所示。 从图中可以清楚地看到全厂通风系统的风向情况,主厂房、 主变洞、 尾闸洞一部分气流与5,6# 支洞和7,8# 支洞的气流一同由交通洞洞口排出,另一部分由排风竖井和通风兼安全洞排出。 主厂房排风洞内风速较低,由主厂房流向排风竖井和通风兼安全洞的通风情况并不理想。

图4 洞室内气体流向Fig.4 Gas flow diagram in cavern

将仿真结果与实测风速进行对比,测点a,b,5,3,2,ff,ee 相对误差小于 10%,测点 7,cc,d,g,e,sj 相对误差为10%~20%,其余测点相对误差为20%~30%。 由此可以证明,该通风模型具有较高的准确性,较好地还原了实际抽蓄电站地下施工洞室的通风情况。

针对仿真结果中现行通风系统存在的问题,本文对现有通风系统提出以下两种通风改进方案: ①增加主厂房和主变洞入口处风管的入流风速,即提高风管通风流量;②在排风竖井出口处增置排风机,增加排风竖井通风换气率。

3.2 流量改进方案

增加现有风管的通风流量是改善厂房通风质量的有效途径。根据前述全厂通风情况,增加了主厂房和主变洞入口处的风管流量,改进前后具体设置情况如表2 所示。

表2 主厂房、主变洞风管入口流量改进情况Table 2 Improvement of inlet flow of wind pipe in powerhouse and main-transformed cavern

仿真得到的关键测点改进前后风速对比如表3 所示。

表3 风管流量改进前后风速对比Table 3 Wind speed contrast table before and after air tube flow improvement

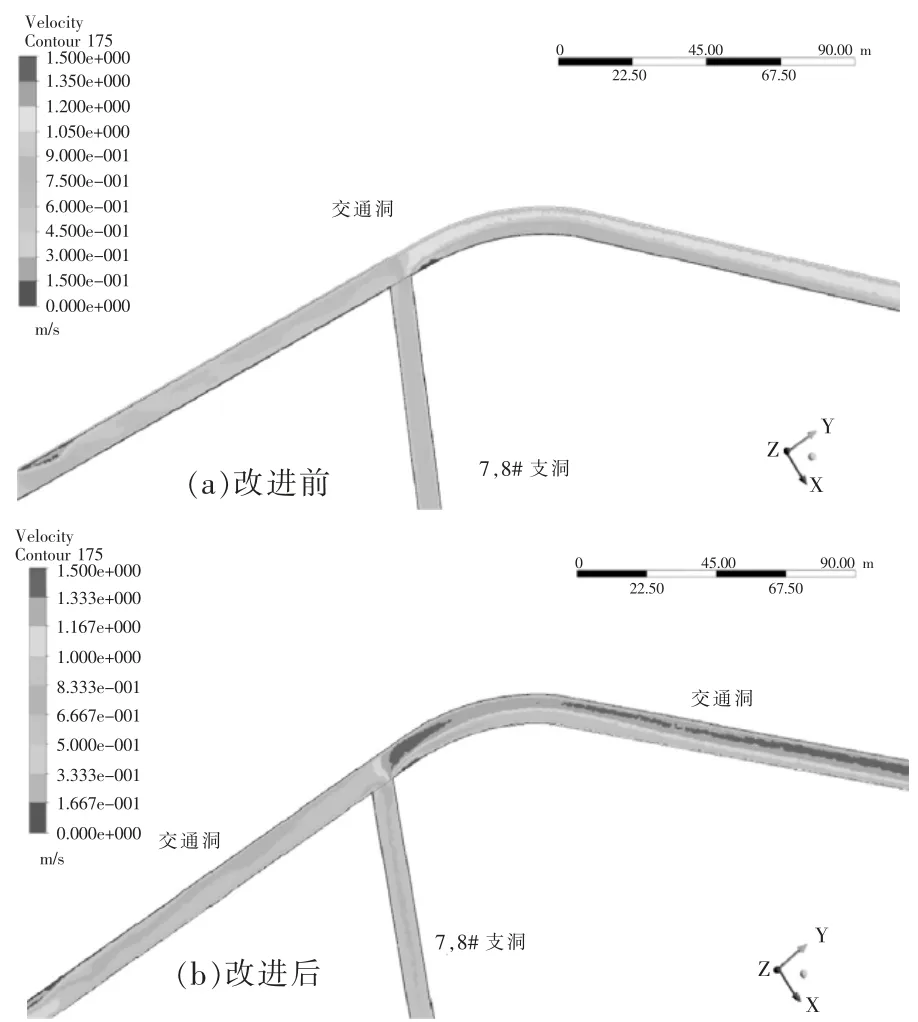

从表3 可以看出,绝大部分测点在改进后风速均有不同程度的增加,说明改进后抽蓄电站整体通风效果有所改善。风管流量改进前后7,8#支洞与交通洞交汇处局部风速分布对比如图5 所示。

图5 流量改进前后局部风速分布对比Fig.5 Local wind velocity distribution map before and after flow Improvement

由图5 可知,改进前后交汇处均出现了风速叠加区,改进后交通洞整体平均风速由0.61 m/s增加为 0.89 m/s,风速叠加区由 1.05~1.2 m/s 增加为 1.17~1.5 m/s。 分析原因,风管流量改进后主厂房和主变洞入口处风管流量增加,更多来自主厂房和主变洞的气流汇入交通洞,这时交通洞内的高速气流与来自7,8#支洞的气流叠加掺混,形成了高速叠加区。 风管流量改进前后主厂房-主变洞-尾闸洞局部风速云图对比如图6 所示。

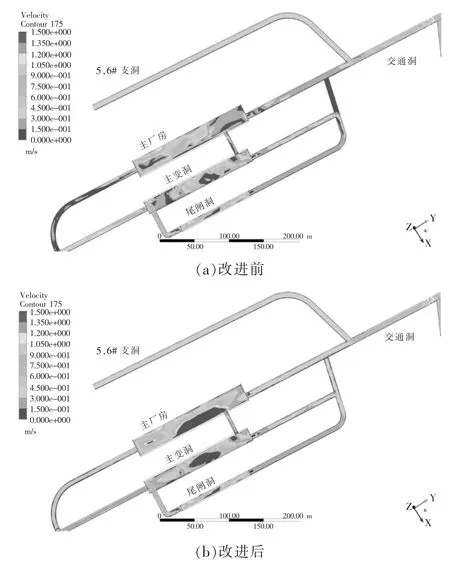

图6 流量改进前后局部风速分布图Fig.6 Local wind velocity distribution map before and after flow Improvement

由图6 可以看出,风管流量改进后主厂房和主变洞内风速有了明显提高,中高风速区占据了大部分洞室,0~0.35 m/s 风速区明显减少,主厂房排风洞内 0.32~0.64 m/s 风速区较改进前有一定增加,风速水平较改进前有较大提升。

风管流量改进后全厂风速方向与改进前一致,5,6,7,8# 支洞空气汇入交通洞并由交通洞洞口排出;主厂房、主变洞和尾闸洞的一部分气流由交通洞排出,另一部分气流沿主厂房排风洞及主变洞排风洞流入通风兼安全洞,并由排风竖井和通风兼安全洞排出。

通过对比风速云图可以看到,增加主厂房和主变洞入口处风管流量的改进方案明显改善了整个洞室的通风质量,主厂房平均风速提高了15%,主变洞平均风速提高了21%。

3.3 排风竖井改进方案

排风竖井改进方案对排风机进行选型,放置于排风竖井出口处,增加排风竖井通风换气率,提高主厂房和主变洞通风质量。 在现有通风布置方案的基础上,增置一台排风机,排风机转速为750 r/min,排风流量为110 000 m3/h。 根据排风竖井出口直径为6 m,换算得到改进后竖井出口风速为1.06 m/s。

仿真得到位于主厂房、 主变洞至通风兼安全洞的关键测点与改进前风速对比,如表4 所示。

表4 排风竖井改进前后风速对比Table 4 Comparison table of air speed before and after improvement of exhaust shaft

由表4 可知,改进后位于主厂房的测点1,3风速分别较改进前增加了 3.23%,14.81%,主厂房排风洞两测点风速增幅超过100%,竖井处风速增大了5 倍。

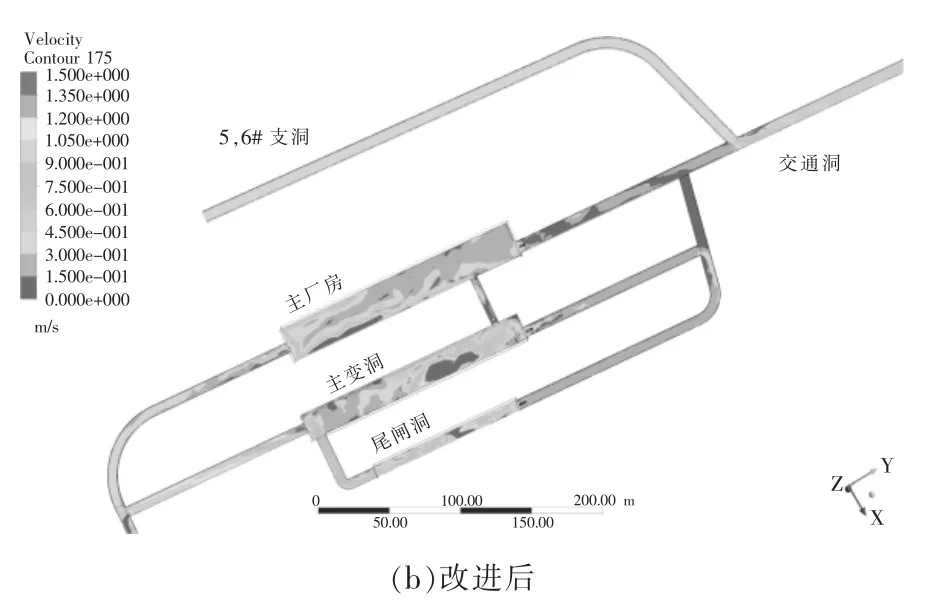

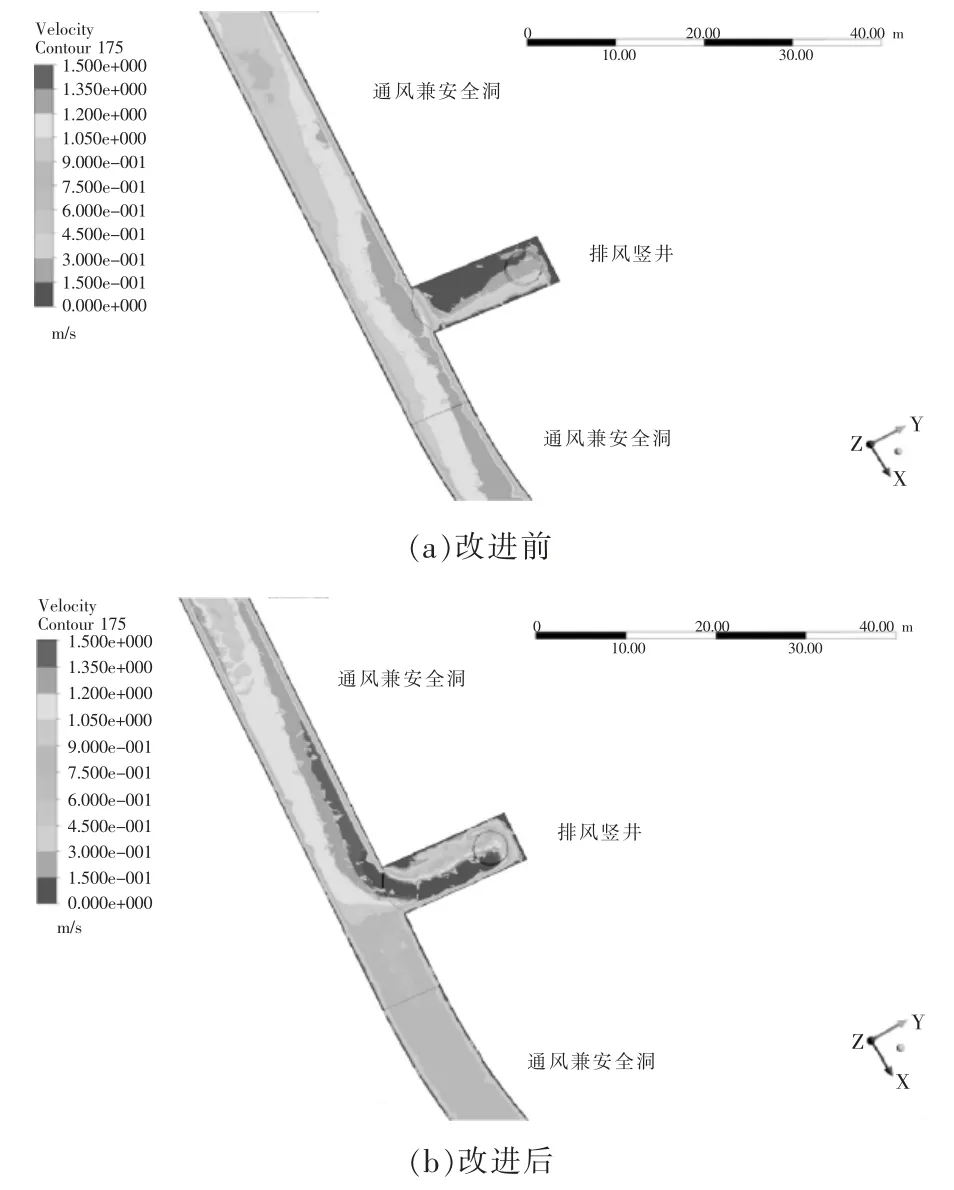

排风竖井改进前后主厂房-主变洞-尾闸洞局部风速分布如图7 所示。由图可以看出,主厂房和主变洞的通风情况有所改善,洞内低速区进一步减小,整个厂房内空气流动更加均匀。改进后主厂房排风洞和主变洞的通风质量有明显提升,主厂房排风洞风速水平较改进前有较大提升,洞内风速分布由局部 0.15~0.45 m/s 风速区、其余大部分 0~0.15 m/s 风速区改善为以 0.15~0.45 m/s 风速区为主。改进后,更多主厂房内产生的有毒有害气体沿主厂房排风洞流出,主厂房通风换气率得到进一步改善。 排风竖井处局部风速分布对比如图8 所示。

图7 排风竖井改进前后局部风速分布图Fig.7 Local wind velocity distribution map of exhaust shaft before and after Improvement

图8 排风竖井改进前后局部风速分布图Fig.8 Local wind velocity distribution map of exhaust shaft before and after Improvement

由图8 可以看到: 改进前受排风竖井入口堆放石方土方影响,风速最终稳定在0.1 m/s,没有达到预期的通风效果; 排风竖井改进方案中去除了堵塞物,并在竖井出口处增置一台排风机以增加排风竖井的通风换气率,排风竖井处整体风速水平较改进前有明显提升;在到达排风竖井前,贴近排风竖井一侧的部分通风兼安全洞上游来流气流在通风兼安全洞内开始加速,浅色风速区逐渐变深,最大气流速度超过1.5 m/s,形成一道明显的高速转向区域,这部分有毒有害气体进入排风竖井由排风竖井出口排出,远离排风竖井一侧的气流会继续沿通风兼安全洞洞口排出。

排风竖井改进前后全厂气流流动方向基本一致,5,6,7,8# 支洞有毒有害气体和湿气由交通洞洞口排出,主厂房、主变洞和尾闸洞一部分气体由交通洞洞口排出,剩余部分由排风竖井和通风兼安全洞排出。

通过对排风竖井方案改进前后风速云图进行对比分析,改进后主厂房、主厂房排风洞、主变洞和排风竖井处的速度较改进前明显提高。 排风竖井出口增置排风机有效增加了排风竖井的通风换气率,改善了主厂房和主变洞的通风质量和竖井的通风效果,增强了排风竖井在整个通风系统中的重要作用,是理想的通风改进方案。

4 结论

本文针对金寨在建抽水蓄能电站地下厂房施工区域现有通风系统,以现场测量风速数据为依据,验证了施工阶段地下施工洞室群流场仿真模型的准确性。 并针对仿真结果提出增加通风风管流量和排风竖井增置排风机两种改进配置方案,最终得出如下结论。

①本文建立的抽蓄电站地下施工厂房通风模型计算结果与实测数据基本吻合,可用于研究金寨抽蓄电站地下施工洞室现有通风方案的优劣。

②增加主厂房、 主变洞入口处风管流量的改进方案将主厂房、 主变洞内平均风速分别提高了15%,21%,明显提升了两洞室的通风效果。

③排风竖井出口处增置排风机可以提高排风竖井的通风换气率,改进后排风竖井出口风速增大了5 倍,进而提高了从主厂房、主变洞至排风竖井段整段的通风效果。