增减材复合制造内部缺陷的涡流检测

2020-04-15王龙群张璧彭颖谢国印白倩王义博

王龙群,张璧,彭颖,谢国印,白倩,王义博

1. 大连理工大学 精密与特种加工教育部重点实验室,大连 116024 2. 南方科技大学 机械与能源工程系,深圳 518055 3. 中国航发西安航空发动机有限公司 技术中心,西安 710021

增减材复合制造(Additive and Subtrac-tive Hybrid Manufacturing, ASHM)技术作为一种新型复合制造技术将增材制造与减材加工交替进行[1-2],较好地解决了增材成形工件形状/尺寸精度低、成形表面质量差等缺点。由于同时具备了增材和减材两种工艺的优势,在航空航天、汽车工业、医疗器械等领域的应用前景十分广阔。

传统增材过程中产生的内部缺陷严重影响零件的拉伸强度、疲劳强度等力学性能[3],特别是在要求苛刻的航空航天大型金属构件制造领域[4]。在增减材复合制造工艺中引入一种在线检测技术,及时发现成形过程中产生的内部缺陷并利用减材技术将其去除,是提高增减材复合制造零件使用性能的有效手段[5-6]。

目前,国内外学者对增材成形缺陷的在线检测技术展开了大量研究:Hirsch等[7]利用空间分辨声光谱法,实现了对高温合金增材件表面裂纹的直接检测;Rieder等[8]研发了广义B-cans超声波检测系统,利用超声波回波实时监测熔融和缺陷成形过程;Zanini等[9]将X射线计算机断层扫描技术应用于Ti-6Al-4V钛合金增材件的检测中,实现了对增材件孔隙率和微小缺陷的检测。然而空间分辨声光谱法更适用于深度不超过100 μm的表面缺陷检测;超声波检测所需的耦合剂容易污染金属粉末[10];X射线检测虽然能够清晰准确地得到工件内部的缺陷信息,但断层扫描的数据处理耗时较长,且工业级的扫描设备价格昂贵,体积庞大难以集成[11]。

涡流检测(Eddy Current Testing, ECT)技术是一种依靠电磁感应原理来进行检测的非接触无损检测技术[12],在航空航天、石油工业和核工业领域有着广泛的应用[13-14]。然而由于检测深度的限制,现有的涡流检测技术主要应用于表面、亚表面损伤的检测,对于内部缺陷的涡流检测方法罕见报道。增减材复合制造增材与加工交替进行的特点使得采用涡流技术检测内部缺陷成为可能。通过集成涡流检测技术,ASHM工艺可以在增材工序沉积一定厚度之后,利用涡流检测技术进行缺陷检测,如发现内部缺陷则可利用减材工序将其去除。但由于涡流检测的有效检测深度有限,为确保缺陷检出率,每次增材工序中新沉积层的厚度应小于涡流检测的有效检测深度[15]。因此有必要研究内部缺陷深度与涡流检测信号之间的规律,从而确定合理的新增材沉积层厚度。此外,与一般工作环境不同,增减材复合制造中检测表面的余温较高,为降低高温对探头寿命和检测精度的影响,需采用较大的提离量,因此有必要研究提离量对缺陷涡流检测的影响。

本文基于无缺陷钛合金增材试样内部涡流分布的理想解析模型,研究了涡流密度沿试样深度的分布规律,并使用ASHM技术制备了内部含有人工缺陷的试样进行涡流检测实验,研究检测信号与缺陷深度、激励频率和提离量之间的关系,为涡流检测技术与增减材复合制造的集成提供理论依据。

1 无缺陷钛合金增材试样内部涡流分布

在实际涡流检测过程中,缺陷的几何特征往往较为复杂,检测探头通常使用结构复杂的磁芯,难以采用解析法对涡流场进行信号求解和参数分析,所以在电磁场理论分析中常常使用理想化的模型[16]。由场论分析可知,当试样内部的缺陷尺寸与形状确定时,线圈的阻抗增量只与缺陷处的完好场涡流(即无缺陷时,线圈在试样内部激发的初始涡流场)分布有关[17]。因此,建立无缺陷情况下的涡流分布解析模型可获得增材成形件内部缺陷检测的一般规律。

建立无缺陷半无限大试样内部涡流分布的理想解析模型,如图1所示。图中,待检测的试样为增材成形的Ti-6Al-4V钛合金试样,由于试样检测表面的面积远大于检测探头尺寸,所以可将其视为半无限大导体;检测探头简化为平置于试样上方的空芯圆柱线圈,内通电流密度为Js的交流激励;线圈与检测表面的距离即提离量为L;线圈内半径为R1,外半径为R2,高为H。为进一步简化计算,取Js为1 A/m2,R1为0.5 mm,R2为1.5 mm,H为1 mm。模型中,各场域内的电磁场均为轴对称分布,分析所用坐标系为圆柱坐标系(ρ,θ,z),ρ、θ、z分别为径向距离、方位角和深度。

图1 无缺陷半无限大试样解析模型Fig.1 Analytical model of semi-infinite sample without defects

麦克斯韦方程组是描述电磁场问题的基础理论依据。在时谐电磁场中,取旋转因子为ejωt并忽略位移电流,ω为激励电流的角频率,则图1各场量满足的复数形式麦克斯韦方程组可表示为(本文省略了复矢量上方的圆点‘·’):

(1)

(2)

(3)

(4)

式中:E为电场强度;H为磁场强度;B为磁感应强度;D为电位移矢量;J为电流密度。由于试样材料Ti-6Al-4V为非铁磁性材料,相对磁导率可取为1[18]。相应的,本构关系式变为

D=ε0E

(5)

B=μ0H

(6)

J=σE

(7)

式中:ε0为真空介电常数,取8.854×10-12F/m;μ0为真空磁导率,取4π×10-7H/m;σ为增材成形的Ti-6Al-4V电导率,在常温条件下测量为0.423 7×106S/m。

模型中只在上半空间的空气域和下半空间的导体域之间存在交界面。设下标1和2分别代表为交界面上下两侧的不同场域,n12表示交界面上的单位法向量,q为自由电荷面密度,则交界面两侧处的边界条件可写成[19]

n12×(H2-H1)=0

(8)

n12×(E2-E1)=0

(9)

n12·(D2-D1)=q

(10)

n12·(B2-B1)=0

(11)

一般来说,直接求解上述时变电磁场边值问题比较困难,需要引入辅助位函数矢量磁位A与标量电位φ。求解辅助位函数之后,即可得到唯一确定的电场强度[20]:

(12)

文献[21]通过对圆环线圈的矢量磁位进行积分的方法,给出了无缺陷半无限大试样内部任一点(ρ,z)处的矢量磁位A(ρ,z)的表达式为[21]

(13)

最后,由式(7)和式(12)以及洛伦兹规范可知,均匀试样内部某一点处的涡流密度为

J(ρ,z)=-jωσA(ρ,z)

(14)

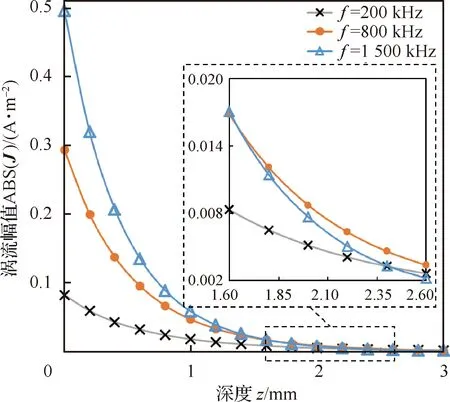

当提离量L为0.05 mm,ρ为1 mm时,分别取激励频率f=200,800,1 500 kHz,可得无缺陷钛合金增材试样内部一点处完好场涡流幅值ABS(J)与该点深度z之间的关系,如图2所示。可以看出,当场点的深度较浅时,激励频率越高,完好场涡流幅值就越大;不同激励频率下试样内部完好场涡流幅值均随场点深度z增大而衰减;高频激励下完好场涡流幅值沿深度方向衰减的速度更快,这使得场点深度较深时,高频激励的完好场涡流幅值会低于低频激励的完好场涡流幅值。如图2中所示,当场点位于试样表面z=0 mm时,3种不同激励频率条件里,高频激励f=1 500 kHz的涡流幅值最大,为0.495 8 A/m2;但当场点深度z=2.6 mm时,高频激励f=1 500 kHz条件下的涡流幅值最小,仅为0.002 2 A/m2。因此,在缺陷尺寸/形状特征一定的前提下,根据完好场涡流分布与缺陷引起的线圈阻抗增量关系可推得:当缺陷较浅时,激励频率越高,缺陷引起的阻抗增量信号就越强;不同激励频率下,缺陷引起的阻抗增量信号均随缺陷深度的增加而减小;且高激励频率下阻抗增量信号的变化量更大。综上所述,高频适用于浅表层缺陷检测,低频则更适用于对较深的内部缺陷进行检测。

为研究一般规律,当激励频率f=800 kHz、ρ=1 mm时,分别取提离量L=0.05,1.00,1.50 mm,可得无缺陷钛合金增材试样内部一点处涡流幅值ABS(J)与该点深度z之间的关系,如图3所示。3种提离量下的完好场涡流幅值均呈现随深度z的增加而衰减的趋势;深度z相同时,提离量越小,完好场的涡流幅值越大;而随着深度的增加,不同提离量下完好场的涡流幅值逐渐趋于接近。因此同样可以推出:提离量越小,缺陷扰动场引起的阻抗增量信号就越强;但当缺陷所处位置较深时,不同提离量下的阻抗增量信号相差不大。

图2 激励频率对无缺陷半无限大试样内部涡流 分布的影响Fig.2 Effect of excitation frequencies on internal eddy current distribution in semi-infinite sample without defects

图3 提离量对无缺陷半无限大试样内部涡流 分布的影响Fig.3 Effect of lift-off distances on internal eddy current distribution in semi-infinite sample without defects

根据以上分析,激励频率和提离量等检测参数对无缺陷试样内部涡流场沿深度方向的分布影响很大,进而影响了ECT的有效检测深度。因此,制备了内含人工缺陷的钛合金增材试样,研究激励频率和提离量对内部缺陷检测深度的影响。

2 实验验证

2.1 实验设备

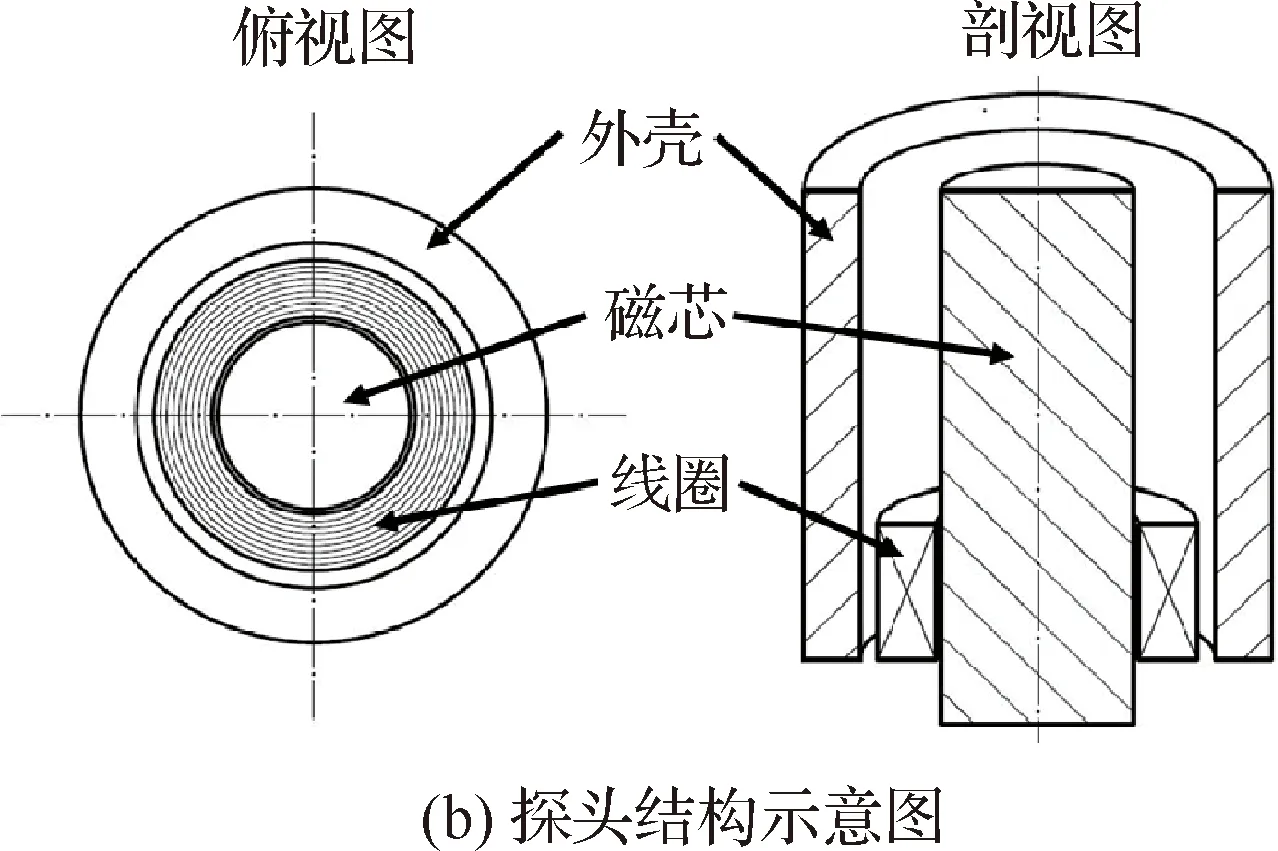

图4(a)为实验所用的涡流检测系统,该系统由GE Mentor EM涡流检测仪、待检测试样、三轴CNC数控系统和三点调平台组成。图4(b)为实验所用的绝对式检测探头结构示意图,该探头线圈为圆柱线圈,线圈匝数为110匝,尺寸参数如表1所示。由于涡流检测过程中阻抗信号对于提离量的变化较为敏感[22],因此本文使用由三轴CNC数控系统改造而成的移动平台,结合三点调平台从而保证实验过程中固定的提离量。

图4 ECT实验设备Fig.4 ECT experimental setup

表1 ECT探头尺寸

Table 1 Dimensions of ECT probe

参数内径/mm外径/mm高度/mm圆柱线圈1.602.521.10磁芯1.524.32外壳2.803.683.80

2.2 试样制备及检测

现有涡流检测研究中大多采用贯通的槽状表面人工缺陷进行检测实验[2, 23],然而增材制造缺陷通常存在于零件内部且常近似为孔形,因此本文制备了带有亚表面斜孔的人工缺陷试样,用以研究不同深度孔形缺陷对检测信号的影响。

由于常温条件下增材成形的Ti-6Al-4V电导率略低于标准电导率,因此本文采用基于激光直接沉积技术的ASHM工艺制备人工缺陷试样,如图5所示。首先采用图5(a)中的激光增材策略逐层成形出试样基体;增材成形后将试样基体从基板上切下,如图5(b)所示;然后,利用减材技术去除图5(c)中粗糙的增材表面,并加工出孔型人工缺 陷和检测表面;制备得到的内含孔型人工缺陷的钛合金ASHM试样如图5(d)所示。

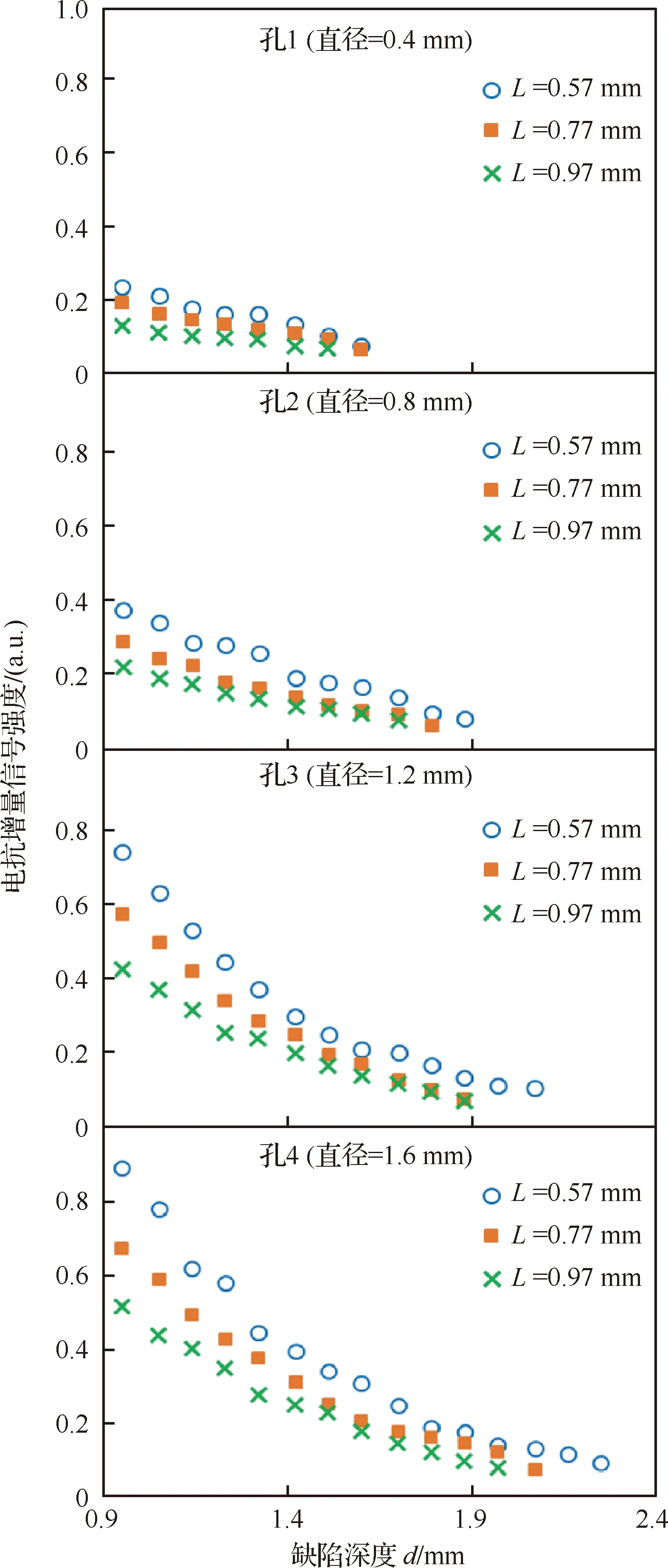

图6为ASHM加工完成后内含人工缺陷的试样示意图。图6(a)中试样检测表面下方分别加工有4个直径不同但倾斜角度一样的孔型人工缺陷:孔1(直径0.4 mm)、孔2(直径0.8 mm)、孔3(直径1.2 mm)、孔4(直径1.6 mm);试样尺寸如图6(c)所示。在试样的检测表面上建立如图6(a)、图6(b)中所示的坐标系并采用图4中的涡流检测系统对该检测表面进行扫描实验,扫描路径如图6(b)中蓝线所示,扫描方向沿x方向,扫描步长为48 mm,扫描路径间隔ds为0.5 mm。图6(d)为孔型人工缺陷的内部结构,各孔与检测表面的夹角均为β,当ECT探头在检测表面上扫描时,探头正下方的孔型人工缺陷的深度d与探头所在位置的坐标值y的关系为

图5 人工缺陷试样的制备Fig.5 Preparation of artificial-defect sample

图6 人工缺陷试样示意图(单位:mm)Fig.6 Schematic of artificial-defect sample (Unit: mm)

d=d0cosβ+[d0sinβ+(16-y)]tanβ

(15)

式中:d0=0.3 mm;β=10.5°。

2.3 实验结果与讨论

在涡流检测过程中,导体内的涡流场主要集中在线圈下方,由于实验所用探头尺寸远小于试样宽度,因此忽略孔型缺陷其他部分对检测信号的影响。在提离量为0.57 mm的条件下,分别选取60、90、120、150 kHz的激励频率进行涡流检测实验,得到不同频率下4个孔型缺陷产生的电抗增量信号与深度的关系如图7所示。为便于分析,取激励频率为120 kHz,缺陷深度为0.95 mm时孔4的电抗增量ΔXmax为归一化因子,对实验所得的电抗增量信号进行归一化处理,即各点电抗增量ΔXi/ΔXmax。由实验结果可以看出,孔型缺陷深度较浅时,高激励频率条件下缺陷产生的电抗增量信号强度较大;不同激励频率条件下,0.4~1.6 mm直径的孔型缺陷产生的电抗增量信号强度均随其深度的增加而减小;但高激励频率下电抗增量信号强度的变化量更大,这就使得缺陷较深时高频激励的电抗增量信号强度反而低于低频激励的电抗增量信号强度,该规律与图2中激励频率对试样内部涡流幅值分布的影响相一致。由实验结果可知,随着激励频率的增加,有效检测深度逐渐减小。虽然有效检测深度与缺陷尺寸、提离量以及仪器灵敏度等因素有关,但其变化规律与标准渗透深度随激励频率的增加而减小的规律相一致[12]。

图7 激励频率对不同深度内部缺陷ECT信号的影响Fig.7 Effect of excitation frequencies on ECT signal of internal defects at different depths

由图2的理论分析可知,缺陷深度较浅的条件下激励频率越高电抗增量信号越大;缺陷深度较深的条件下,激励频率越低电抗增量信号越大。由于孔3和孔4的直径较大而无法被视为一点,实际平均深度较大,导致150 kHz条件下的电抗增量信号略小于120 kHz。此外,由于频率较低时涡流场分散于试件中较大的范围内,同样功率激发的涡流密度低得多, 导致缺陷信号强度较弱[24],因此60 kHz的曲线在缺陷位置较浅时与其他3条曲线存在偏离,且采用60 kHz的激励频率检测孔1时,无法得到有效的缺陷信号。综上所述,实际检测中当内部缺陷位置较浅时,高频激励的检测效果更好,而对于较深的内部缺陷则宜降低激励频率;但为保证分辨率,激励频率取值也不宜过低;本实验中各直径的孔型缺陷的最大检测深度均在90 kHz附近取得。所以,ASHM-ECT工艺中每次增材工序新沉积层的层厚应与所选择的检测频率相匹配。

在ASHM的加工过程中,检测表面的温度较高,ECT探头越接近工件,其所需承受的温度越高,因而有必要设置合理的检测提离量。本文在激励频率为90 kHz的条件下,分别选取提离量为0.57、0.77和0.97 mm进行涡流检测实验,结果如图8所示。该结果与图3中的不同提离量条件下试样内部涡流分布规律相一致:不同提离量条件下,0.4~1.6 mm直径的孔型缺陷产生的电抗增量信号强度均随缺陷深度的增加而减小;而对于深度和直径固定的孔型缺陷来说,提离量越小,电抗增量信号强度越大;当缺陷较深时,不同提离量条件下的电抗增量信号强度相差不大。以本实验结果中孔1(直径0.4 mm)为例,当提离量从0.57 mm增大到0.97 mm时,最大检测深度仅从1.6 mm减少到1.5 mm,只降低了6.25%。因此,在实际的ASHM-ECT工艺中检测较深的内部缺陷时可以适当提高提离量,从而降低探头的高温损耗和环境温度变化的干扰。

图8 提离量对不同深度内部缺陷ECT信号的影响Fig.8 Effect of lift-off distances on ECT signal of internal defects at different depths

3 结 论

1) 在钛合金增材试样内部缺陷检测中,不同激励频率条件下,缺陷产生的电抗增量信号强度均随其深度的增加而减小,且高激励频率下电抗增量信号强度的变化量更大,这将使缺陷较深时高频激励的电抗增量信号强度反而小于低频激励的电抗增量信号强度。因此,浅表层缺陷检测应使用高频激励,而深层内部缺陷检测则应在仪器分辨率的基础上适当降低激励频率,增材沉积层厚度的确定需要考虑ECT检测深度及频率。

2) 在钛合金增材试样内部缺陷检测中,当内部缺陷较深时,不同提离量下缺陷产生的电抗增量信号强度相差不大。在本文实验条件下,当提离量从0.57 mm增加到0.97 mm时,直径为0.4 mm的孔型缺陷的有效检测深度仅减小了6.25%。因此在增减材复合制造中可以采用较大的提离量从而减小增材余热对检测探头的损害。