响应面法优化驴肉定量卤制工艺

2020-04-14韩鋆张玉斌李丙子黄国业余群力

韩鋆,张玉斌,李丙子,黄国业,余群力

(1.甘肃农业大学食品科学与工程学院,甘肃 兰州 730070; 2.榆中兴业种养殖公司,甘肃 兰州 730070)

中国疆域辽阔,养驴历史悠久,驴肉肉质细嫩,在我国民间素有“天上龙肉,地下驴肉”的赞誉.驴肉营养丰富,其蛋白质含量为23.5%,脂肪含量为5.0%,是一种高蛋白低脂肪的优质肉[1],不饱和脂肪酸亚油酸、亚麻酸含量均高于猪肉、牛肉,是比较理想的动物性食品原料[2].目前,市场上常见的驴肉制品主要以地方特色小吃为主,如广饶肴驴肉、河间驴肉烧饼、保定驴肉卷火烧、上党腊驴肉、高唐驴肉、五香驴肉等[3].而酱卤驴肉的研究鲜见报道,因此,酱卤驴肉制品具有较大的发展潜力和应用价值.

酱卤肉制品作为我国特有的传统肉制品,色泽诱人、嫩度较好、备受国人青睐,消费群体稳定,发展前景广阔,但其工艺一直沿用传统老汤卤煮工艺.刘成江等[4]总结了传统老汤制作五香驴肉、驴肉干、驴肉火腿、广饶肴驴肉的工艺及技术要点,发现传统酱制工艺时间长,能耗高,出品率低,杂环胺类含量高且风味不稳定.近年来,定量卤制工艺作为一种新型肉制品卤制工艺逐渐出现于消费者的视野当中.唐春红等[5]研究发现定量卤制工艺生产的鸡腿肉感官评价结果优于白煮和传统老汤方法制作的.陈韬等[6]采用定量卤制工艺研制出出品率高、货架期长的酱牛肉.陈旭华[7]运用定量卤制工艺生产的鸡腿肉较传统卤鸡腿的出品率提高了5%,蒸煮时间缩短了5 min.以上学者发现,定量卤制工艺提高了卤制品出品率、缩短了加工时间,在满足消费者口感的同时具有较高的安全性,可以有效避免由传统卤汤反复蒸煮带来的有害物质富集.目前,国内驴肉卤制品仍然采用传统老汤复煮法制作,而关于定量卤制驴肉加工工艺及其制品的研究未见报道,因此有必要对驴肉的定量卤制工艺及其制品进行相关研究.

本试验以驴腱子肉为原料,采用单因素试验和响应面优化试验,探究蒸制温度、蒸制时间、高压灭菌时间对卤制驴肉口感、色泽、组织状态和残留肉味的影响,并对定量卤制进行工艺优化,确定其最佳工艺参数.为定量卤制驴肉制品实现规模化、工业化生产提供理论依据.

1 材料与方法

1.1 材料与试剂

驴腱子肉:采自榆中兴业养殖有限公司,经检疫合格,屠宰排酸后,清洗剔除表面粘连的脂肪、筋腱、淋巴等组织,切成500 g左右的块状,于-20 ℃下贮藏备用.

白砂糖、食盐、味精、海天老抽均购自于甘肃省兰州市华联超市;大豆分离蛋白、驴肉鲜香膏、I+G、乙基麦芽酚、红曲粉购于淘宝山家人旗舰店;五香汁、白胡椒汁购于哈尔滨康源食品原料有限公司.

1.2 设备和仪器

PHS-3C型电子天平,梅特勒-托利多仪器公司;C21-SX808型电磁炉,美的公司;DZ-260型真空包装机,上海佳河包装机械有限公司;LDZM-80KCS立式压力蒸汽灭菌锅,上海申安医疗器械厂;SW-CJ-2FD型超净工作台,苏净集团苏州安泰空气技术有限公司;BCD-249CF型冰箱,合肥美菱股份有限公司.

1.3 试验方法

1.3.1 工艺流程及操作要点

1.3.1.1 工艺流程 原料肉预处理→液态调味料配制→注射→滚揉→蒸制→晾制→包装→高压灭菌→成品

1.3.1.2 操作要点 原料预处理:剔除驴腱子肉表面脂肪、筋膜并用清水冲洗,结块后置于调配好的花椒水中,使水没过肉表面,腌制2 h(去腥).

液态调味料配制:将已冷却到4 ℃的饮用水分为2份(体积比为1∶4).将配料(复合磷酸盐、亚硝酸盐、麦芽糖浆)依次添加到量少的一份水中并搅拌均匀;另一份水保持0~4 ℃,按照一定顺序依次加入配料,搅拌至其完全溶解后将两份配料混匀置于均质机均质10 min.

注射:清洗注射机针头和缓冲罐.将处理好的原料肉置于注射机进行等间距注射操作.

滚揉:注射完成后转移至滚揉机内,滚揉5 h(每滚揉20 min间歇20 min),滚揉完成后静置5~7 h.

蒸制:将温度计插到滚揉完成后的肉块中心置于蒸煮锅中进行蒸制,开始沸腾时计时,待温度上升至预定温度时停止加热.

晾制:将肉块置于通风处,待温度降至室温时称质量,计算出品率.

包装:将晾制完成的肉进行真空包装.

高压灭菌:包装完成后放入高压灭菌锅中,在0.15 MPa,121 ℃的条件下灭菌30 min.灭菌结束后取出立即进行凉水冷却.

1.3.2 单因素及响应面试验设计

1.3.2.1 定量卤制驴肉单因素试验 参考邝吉卫等[8]对牛心烤制处理工艺的相关方法基础上略作修改,在蒸制温度、蒸制时间、灭菌时间分别为90 ℃、50 min、35 min的基本条件下,保持其他条件不变,设置蒸制温度75、80、85、90、95 ℃,蒸制时间20、30、40、50、60 min,灭菌时间20、25、30、35、40 min,以感官评分为指标,进行单因素试验,每个试验重复3次.

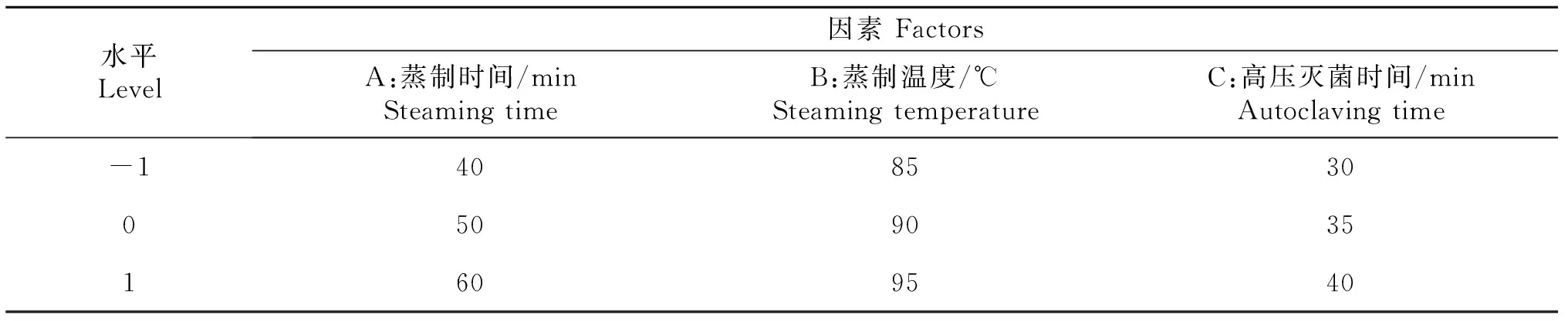

1.3.2.2 响应面试验设计 在单因素试验设计的基础上,选取蒸制时间(A)、蒸制温度(B)、高压时间(C)为试验因子,以感官评分为响应值,用Design-Expert 8.06进行响应面试验设计.试验各因素水平见表1.

表1 响应面试验因素水平

1.4 指标测定

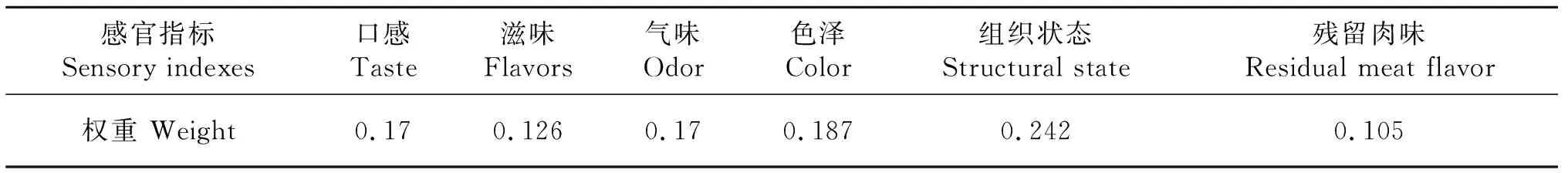

1.4.1 卤制驴肉感官质量评价标准 本试验参考李石新等[9]的方法,并稍作修改.从色泽、组织状态、香气、滋味、残留肉味、口感6个方面对定量卤制驴肉制品进行评价,其详细评分标准如表2,评分权重计算如表3所示.

表2 酱卤驴肉制品感官评定标准

表3 酱卤驴肉感官评价指标的权重

将口感、滋味、气味、色泽、组织状态、残留肉味六项的得分分别记作X1、X2、X3、X4、X5、X6,最终感官评分记作Y.

感官评分计算公式为:Y=0.170X1+0.126X2+0.170X3+0.187X4+0.242X5+0.105X6

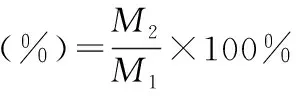

1.4.2 出品率测定 待原料肉充分解冻后,用滤纸吸干肉块表面残留的水分及油脂,用电子天平精确称量原料肉质量为M1.样品蒸制完成后用食用滤纸将表面水分及油脂吸干,精确称量样品质量为M2.出品率测定公式为:

1.4.3 质构测定 参考Trespalacios[10]的方法并略作修改.选用P/36探头,参数设置为:测试模式:压缩;测试速度:1 mm/s;测试前速度:2 mm/s;测试后速度:5 mm/s.通过测定5个平行样品,将得出酱卤驴肉的硬度、弹性、胶着性、内聚性、咀嚼性以及回复力的数据求其平均值后得到最终实验数据.

1.5 数据处理

利用Excel 2010和SPSS 19.0软件对数据进行方差及显著性分析(α=0.05),采用响应面Design-Expert 8.06软件进行响应面分析.各因素在相同条件下平行测定3次.

2 结果与分析

2.1 单因素试验结果

2.1.1 不同蒸制时间对定量卤制驴肉制品感官评分的影响 由图1可知,随着蒸制时间的延长,定量卤制驴肉制品的感官评分呈先升高后降低的趋势,这与黄艳梅[11]研究定量卤制鸡肉随酱制时间延长感官评分先升高后降低的趋势一致.蒸制时间为50 min时的感官评分最大为90,显著高于其他时间点(P<0.05);蒸制时间在20~30 min内感官评分差异不显著(P>0.05).这可能是在卤制前期,结缔组织中胶原蛋白溶解、明胶化占主导地位,肉质变嫩、产生特有的滋气味使得感官评分逐渐升高.继续蒸制熟化使得蛋白质发生热变性凝固,胶原蛋白分子间的交联作用降低甚至缺失,导致肌原纤维蛋白大量流失,盐溶性蛋白溶出,肌肉组织逐渐破碎,使得剪切力、咀嚼性、嫩度均有所下降[12].因此,确定最优蒸制时间为50 min.

图1 不同蒸制时间对驴肉制品感官评分的影响Figure 1 Effect of different steaming time on donkey meat products

2.1.2 不同蒸制温度对定量卤制驴肉制品感官评分的影响 由图2可知,随着蒸制温度的升高,定量卤制驴肉制品的感官评分呈先升高后降低的趋势.当蒸制温度在75~80 ℃之间感官评分呈缓慢增加趋势(P>0.05),蒸制温度在80~90 ℃之间感官评分迅速升高并在90 ℃达到最大值为94,之后显著下降(P<0.05).陈旭华[7]研究发现,定量卤制鸡肉制品工艺最适宜的蒸制温度100 ℃,与本研究结果相近.这可能是因为随着温度的升高,肉制品表面形成一层薄膜,阻止原料中的水分及蛋白质流失,此时产品口感细腻,蒸制温度继续升高,蛋白质变性凝固,汁液流失,使得酱卤肉制品肌纤维收缩,持水性下降,组织状态愈加紧密,质构硬化[13-14].驴肉制品表面会变成硬壳,进而影响感官评分.因此,确定最优蒸制温度时间为90 ℃.

图2 不同蒸制温度对驴肉感官评分的影响Figure 2 Effect of different steaming temperatures on the donkey meat products

2.1.3 不同高压时间对定量卤制制品感官评分的影响 由图3可知,随着高压灭菌时间的延长,定量卤制驴肉制品的感官评分呈先升高后降低的趋势,高压灭菌时间为35 min时感官评分最大为89,显著高于其他时间点(P<0.05);蒸制时间在20~25 min内感官评分差异不显著(P>0.05).这与黄艳梅[11]改进酱卤猪肉工艺时,发现微波酱制可缩短酱制时间,但长时间微波酱制,会使产品口感下降的研究结果一致.沈旭娇等[15]利用高压灭菌技术结合中温处理南京盐水鸭,可使其嫩度提高,脂肪融化,口感增强.这可能是因为高压作用使肌动、肌球蛋白解离,Z线崩解,同时增加钙激活酶的活性,从而达到嫩化的目的[16].继续延长高压灭菌时间,造成肌原纤维蛋白变性,汁液流失[17],肌肉组织破碎、烂化,导致感官评分呈显著下降趋势(P<0.05).因此,确定最优高压灭菌时间为35 min.

图3 不同高压灭菌时间对驴肉制品感官评分的影响Figure 3 Effect of different high pressure time on donkey meat products

2.2 响应面试验结果

2.2.1 响应面试验设计结果及模型的建立 以蒸制时间(A)、蒸制温度(B)、高压灭菌时间(C)为3个因素做三因素三水平的Box-Behnken响应面分析试验,试验设计及结果见表4.使用Design-Expert 8.06对响应面试验设计结果作回归分析,得到回归模型方程为Y=- 4 166.656-0.029 75A+83.156 7B+19.814 3C+0.079 7AB-0.050 1AC-0.010 4BC-0.054 735A2-0.482 94B2-0.375 74C2.

表4 响应面分析试验及结果

表5 回归方程的方差分析表

“ns”表示差异不显著(P>0.05);“*”表示差异显著(P<0.05);“**”表示差异极显著(P<0.01).

“ns” Indicates no significant differences (P>0.05);“*” Indicates significant differences (P<0.05);“**” Indicates extremely significant differences (P<0.01).

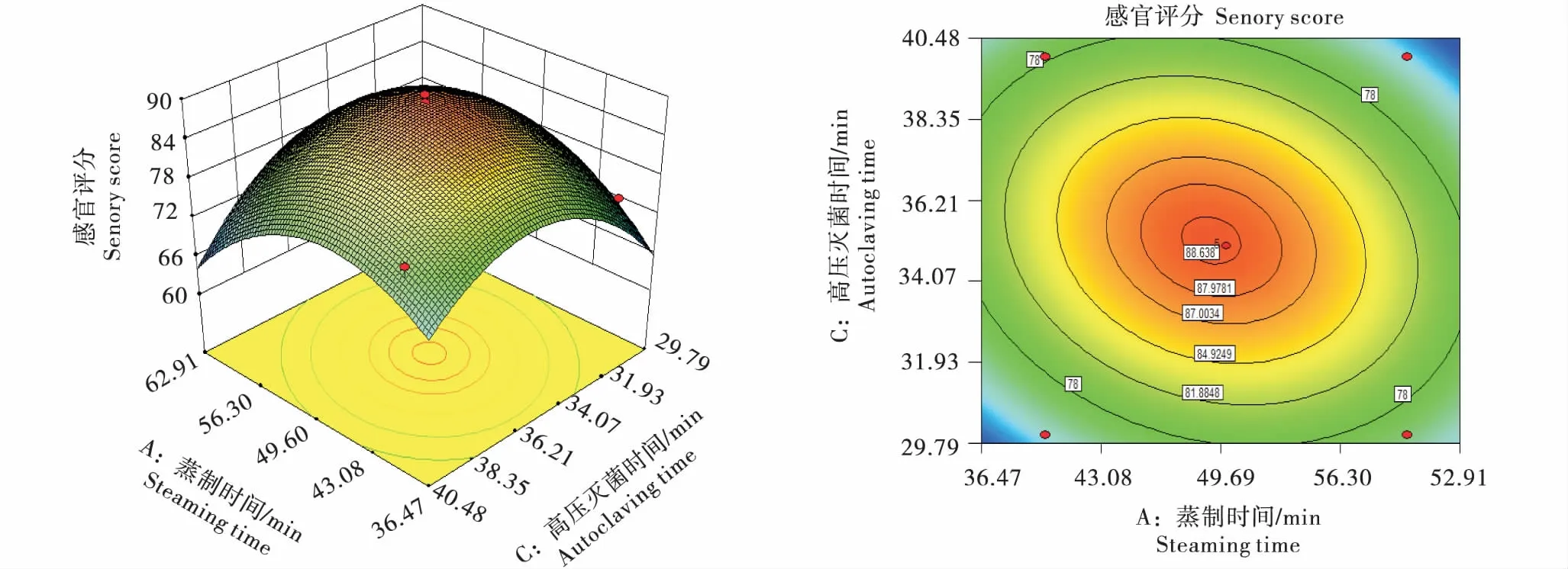

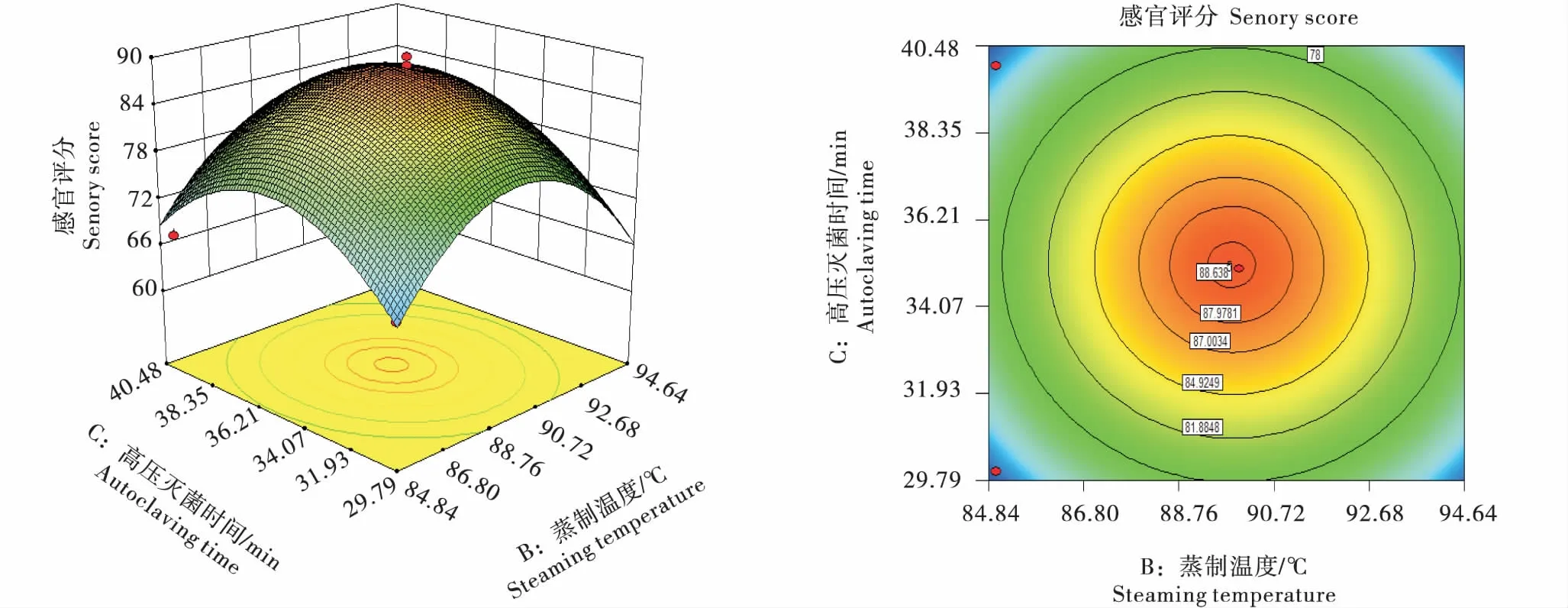

2.2.3 响应面试验中各因素的交互作用分析 蒸制时间(A)、蒸制温度(B)、高压灭菌时间(C)3个因素两两交互作用的响应面图,如图4所示.

响应面图中曲面的陡峭程度可以表明变量对感官评分的影响程度,坡度较陡表明影响较大,反之则较小.通过对感官评分进行响应面分析结果显示存在最大值,由图4可知,最大值对应的坐标轴是蒸制时间、蒸制温度及高压灭菌时间三因素的最佳组合.得到酱卤驴肉最佳加工工艺参数为蒸制时间48.98 min、蒸制温度89.76 ℃、高压灭菌时间35.16 min,该加工条件下产品综合感官评分理论上为88.8.

2.3 验证试验

通过响应面分析确定酱卤驴肉加工最佳工艺条件为蒸制时间48.98 min、蒸制温度89.76 ℃,高压灭菌时间35.16 min.考虑到实际加工过程中的可操作性,将所得工艺条件设定为:蒸制时间49 min,蒸制温度90℃,高压灭菌时间35 min,此条件下由响应面分析得到定量卤制驴肉感官评分的理论值为88.8.在最优参数条件下,对定量卤制驴肉工艺进行了3次试验,试验平均值为88,与实际误差相差0.8,测定结果稳定,试验结果可靠,具有实用价值.

2.4 出品率结果分析

出品率主要跟原料肉持水能力的差异有关,保水性较好的原料肉出品率相对越高.驴肉受热作用,蛋白质变性,肌原纤维收缩,肉的保水能力变差,出品率降低[18].刘丽莉等[17]研究发现传统老汤工艺制作的酱卤驴肉产品出品率为51%左右,本试验所得定量卤制驴肉出品率为60.99%左右,可能是传统老汤卤制过程中,卤汁为高浓度溶液,使肌肉组织失水进而导致产品水分含量降低、出品率下降[19].与传统工艺相比,定量卤制工艺大大提高了酱卤驴肉的出品率,提高了生产效率.

A:AB交互作用对定量卤制驴肉制品感官评分影响的响应面图.A:Response surface graph of AB interactIve of the effect on the sensory score of customized sauce donkey meat.

B:AC交互作用对定量卤制驴肉制品感官评分影响的响应面图.B:Response surface graph of AC interactIve of the effect on the sensory score of customized sauce donkey meat.

C:BC交互作用对定量卤制驴肉制品感官评分影响的响应面图.C:Response surface graph of BC interactIve of the effect on the sensory score of customized sauce donkey meat.图4 各因素交互作用对定量卤制驴肉制品感官评分影响的响应面分析图Figure 4 Response surface graphs of the effects of various factors to the sensory score of customized sauce donkey meat

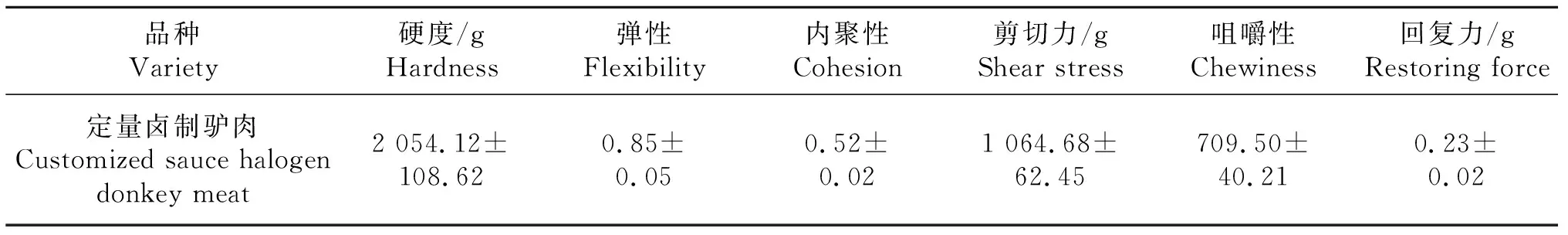

2.5 质构特性分析

定量卤制驴肉质构测定结果,如表6所示.定量卤制驴肉剪切力值和咀嚼感适中.剪切力值是反映肉的嫩度最常用的指标之一.将该结果与市面上其他几种定量卤制肉各项数据进行对比,得出孟凡冰等[20]研究定量卤制鹅腿肉的剪切力为(2 798.2±56.7);李海等[21]研究酱卤藏羊肉在蒸制温度为35 ℃时剪切力为3 500左右,均显著高于定量卤制驴肉的(P<0.05).因此定量卤制驴肉肉质较细嫩,在感官评定过程中表现出较好的咀嚼感,这可能是因为不同原料肉的熟制时间和熟制方式导致产品的质构存在差异.陈旭华[8]研究定量卤制鸡腿肉与传统卤制相比较,得出传统卤制工艺加工的鸡腿肉硬度高于定量卤制工艺加工的鸡腿肉,而弹性、粘弹性咀嚼性不足.这主要是因为在传统卤制加工中,产品内的水分及蛋白质流失较多,肌肉纤维收缩.综合考虑质构与感官评定的结果,可知定量卤制的驴肉口感好,易受到广大消费群众的认可.

表6 定量卤制驴肉制品质构指标

3 结论

本试验在单因素的基础上,以感官评分为判定指标,采用Box-Behnken响应面法确定定量卤制驴肉的最佳工艺条件是蒸制时间49 min,卤制温度90 ℃、高压灭菌时间35 min.在此工艺条件下,得到定量卤制驴肉感官评分为88,与理论值相接近,表明该工艺确定的定量卤制参数合理可行,可直接用于实际生产.采用本研究优化的工艺参数生产的定量卤制驴肉具有较高的出品率,对工厂化生产有着重要的实际参考价值.