隔离开关二次回路故障快速定位装置的研制

2020-04-14

(国网浙江省电力有限公司台州供电公司,浙江 台州 318000)

0 引言

隔离开关作为变电站内重要的高压一次设备,具有隔开带电电网、改变系统运行方式和接通或断开小电流电路等功能。隔离开关的分、合闸关系着电力系统运行方式的调整,涉及到供电可靠性,如果出现因隔离开关二次回路故障导致不能正常分、合闸操作,将严重影响电力系统稳定和后续作业进程。故障情况紧急,必须在尽可能短的时间内解决此问题。

隔离开关的二次回路封装在机构箱内,一方面,其元器件功能失效、接线松动等异常信息无法及时获取,依靠作业人员周期性巡视也无法有效判断;另一方面,当隔离开关二次回路出现故障时,仅根据已有的表面现象不足以判断出具体是哪个元器件故障。这种无法精准定位故障点的弊端给抢修恢复工作带来一定程度的不确定性,无法有针对性地提前准备所需元器件的备品,极大地延长了故障处理时间。文献[1]提出了一种二次回路故障辨识方法,分析各种类型故障下显示电量的变化情况,得到正常显示电量和故障后显示电量的关联函数,但只能判断出可能发生的故障类型,无法判断故障的具体位置。文献[2]通过对变电站中SV(采样值),GOOSE(面向通用对象的变电站事件)和MMS(制造报文系统)报文的监测与分析,实现二次回路中故障的快速定位,但该方法只针对智能变电站,无法运用到常规变电站二次回路。文献[3]研制了一种排除机构二次回路故障装置,可以模拟二次回路故障并进行排除,但无法快速精准定位故障的具体位置。

本文提出了用于快速定位电动操作型隔离开关二次回路故障的方法和装置,将各检测点的实测值与标准电气值进行对比,结合隔离开关的操作动作过程,综合快速判断隔离开关二次回路的故障位置,直接指导检修人员精准处理缺陷,不必再次重复操作,省去测量电位分析故障的步骤,从而缩短故障的处理时间,避免由于隔离开关的二次回路故障所造成的线路投运不及时或线路不得不停电检修等操作,保障了电网供电可靠性。

1 隔离开关二次回路故障处理现状

由于隔离开关的二次回路封装在机构箱内,当隔离开关二次回路上出现元器件损坏或接线松动等二次回路故障时,若隔离开关不经过操作、仅依靠作业人员日常巡视外观检查无法发现其故障;若隔离开关经过操作发生故障时,作业人员需要依据图纸从头到尾检查整个二次回路,经过分析判断才能查找出二次回路发生故障的位置[4-7]。由于无法精准定位隔离开关二次回路故障点的位置,将大大延长故障处理的时间。

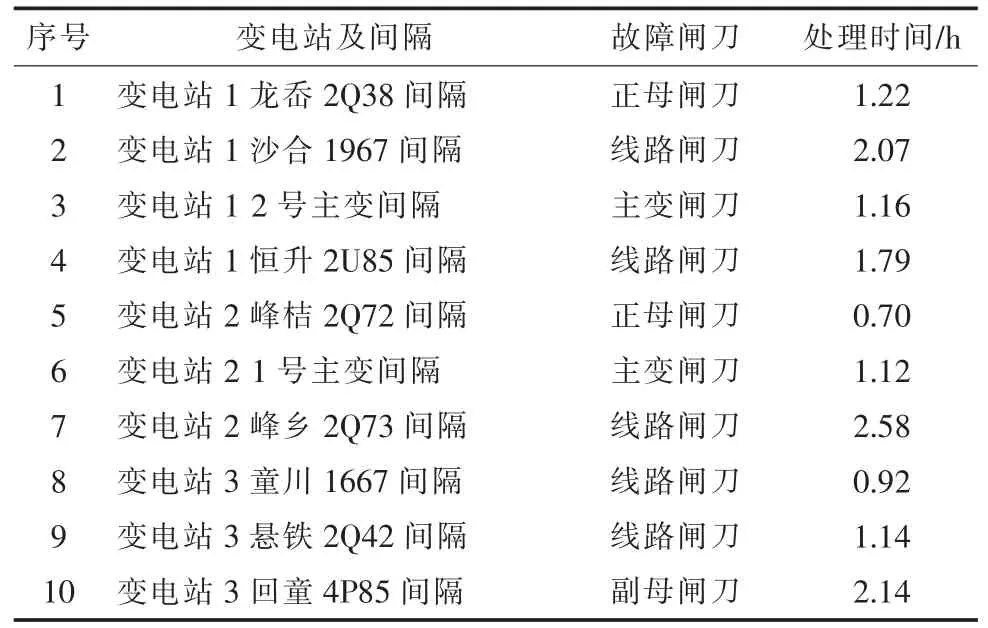

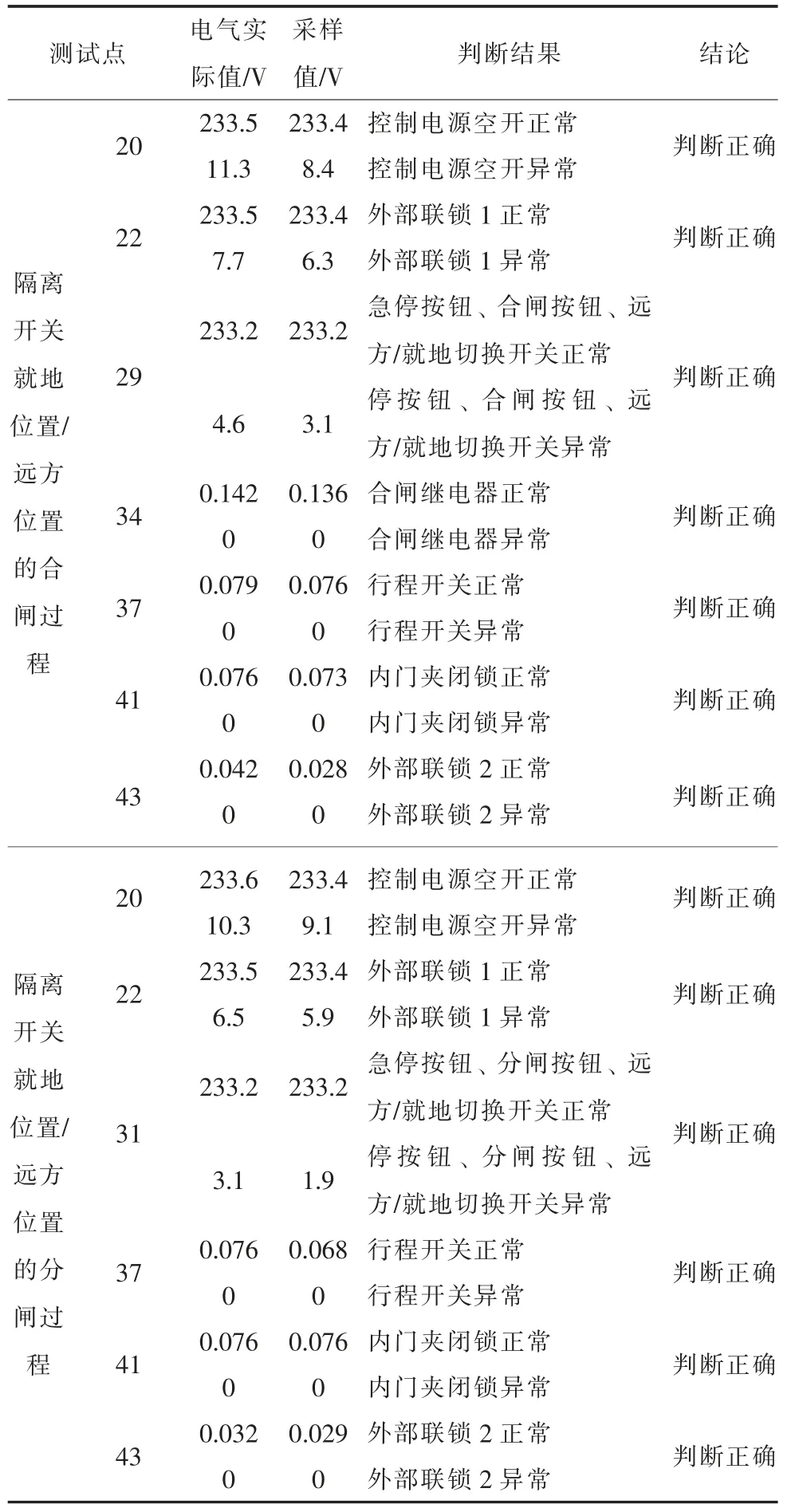

通过现场调查,获取了10 次隔离开关二次回路发生故障时现场的处理时间,如表1 所示。

表1 隔离开关二次回路故障现场处理时间统计

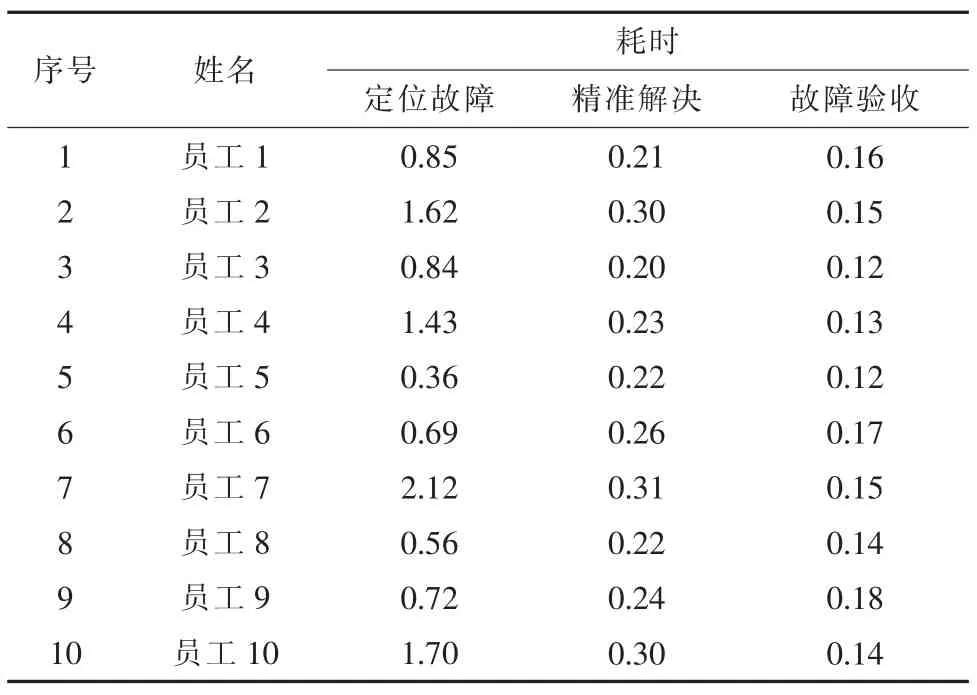

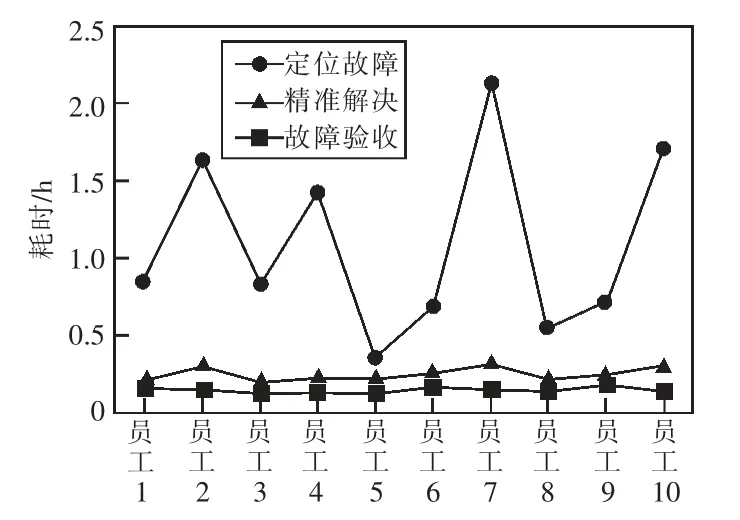

由表1 可知,平均每次现场处理时间达到1.484 h,远大于全部106 类紧急缺陷处理时间的平均值。进一步分析每次处理时间,最少0.70 h,最多2.58 h,离散度较大。总结处理隔离开关二次回路紧急故障流程,可分为3 个环节:查找定位故障、精准解决问题和故障验收。分析不同人员多次处理此类隔离开关二次回路故障时,每个环节的耗时,如表2 和图1 所示。

表2 作业人员处理隔离开关二次回路故障每个环节耗费时间统计 h

图1 作业人员处理隔离开关二次回路故障每个环节耗时分布

由表2 和图1 可知,精准解决和故障验收环节每人的耗时较接近,而定位故障环节耗时最少为0.36 h,最长为2.12 h,导致整个处理过程离散度大。

查找定位故障环节时间较长的原因为:

(1)查找隔离开关二次回路故障时,需要结合隔离开关分、合闸的操作行为,不得不复现操作过程。

(2)定位隔离开关二次回路故障点时,需根据图纸逐点多层级测量,并经过逻辑判断分析得到问题所在。

本文研制的隔离开关二次回路故障快速定位装置,能够减少查找定位故障环节的耗时,运行人员操作隔离开关发现有故障的同时,可额外得知隔离开关二次回路的故障点,直接指导精准处理缺陷,不必再次重复操作,省去了测量电位分析故障的步骤,从而缩短该故障的处理时间。

2 隔离开关二次回路故障定位原理

2.1 隔离开关二次回路

隔离开关二次回路为隔离开关电机回路和控制回路的统称,由电源开关、按钮、切换开关、接触器、行程开关和手动闭锁装置等组成,用以控制电动机正、反转,实现机构的分、合闸操作。电动机构由电机回路驱动电动机,经过减速机后输出力矩操作隔离开关[8-12];控制回路实现在满足一系列的闭锁与开放功能的前提下,远方或者就地分/合隔离开关。隔离开关二次回路如图2 所示。

图2 的隔离开关二次回路图以某高压开关有限责任公司制造的CJ6A 型隔离开关为例进行说明。本文研究的快速定位隔离开关二次回路故障的方法和装置适用于各种厂家研制的隔离开关,只需根据不同型号的端子排图,在程序中设置对应的节点以及对应的正常节点电压即可。目前,该装置可以实现部分主流厂家的功能切换,通过选择对应的厂家型号,就能直接使用[13-15]。

2.2 二次回路电压采集

装置采集隔离开关二次回路中各个节点的电压,需要在不影响原有的二次回路的前提下完成,并且各个采集电压相互之间不能产生干扰,以保证采集电压的准确性和安全性。将带螺纹的探针固定在端子排上,装置可以通过探针对各个节点电压进行采集,这样不仅不影响原有的二次回路,还能保证采集的可靠性。端子排探针安装如图3 所示。

二次回路电压采集原理如图4 所示。由图4可知,将隔离开关二次回路中各个节点的电压通过装置探针引到采样母线上,装置采用巡检的方式从上到下依次闭合各个节点所对应的辅助开关(J1,J2,J3,…,Jn),分别采集各个节点电压。通过这种方式进行电压采集时,各个采集回路之间没有电气联系,每次只保证一条采集回路接通,可以避免对隔离开关二次回路造成影响,并且各个采集电压相互之间不会产生干扰。

2.3 二次回路故障定位

将采集得到的隔离开关二次回路中各个节点的电压与该节点正常状态时的电压进行对比,当该环节发生故障时,该节点电压会发生较大偏移,从而定位发生二次回路故障的位置节点。

式中:ΔVi为第i 个节点发生故障时和正常状态时的节点电压差;i 为节点编号(i=1,…,n);为第i 个节点正常状态时的节点电压;Vi为第i个节点发生故障时的节点电压;δ 为节点电压差阈值。

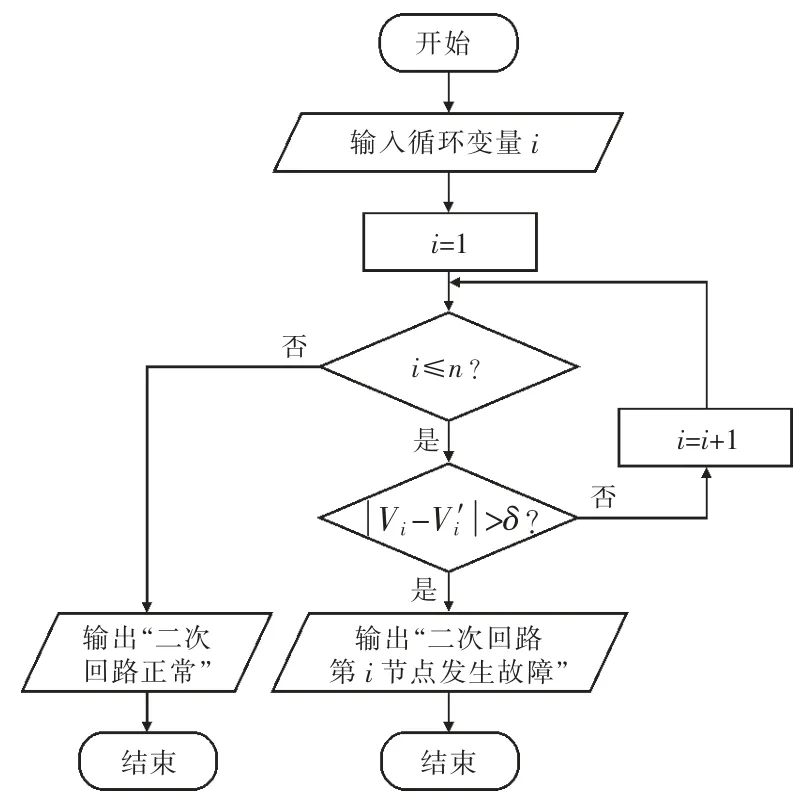

2.4 隔离开关二次回路故障定位流程

综合2.1—2.3 小节分析,可以通过比较各个节点电压的偏移量来判断二次回路发生故障的位置,隔离开关二次回路故障定位流程如图5 所示。

装置通过巡检的方式依次对隔离开关二次回路各个节点电压进行比较分析,可以判断出发生短路或断路的节点位置,但目前装置只能判断单点发生故障的情况,若多处同时发生故障,装置首先判断出位置靠前的节点,当该节点恢复正常后,才能判断后续另一处故障。

3 装置模块设计及测试

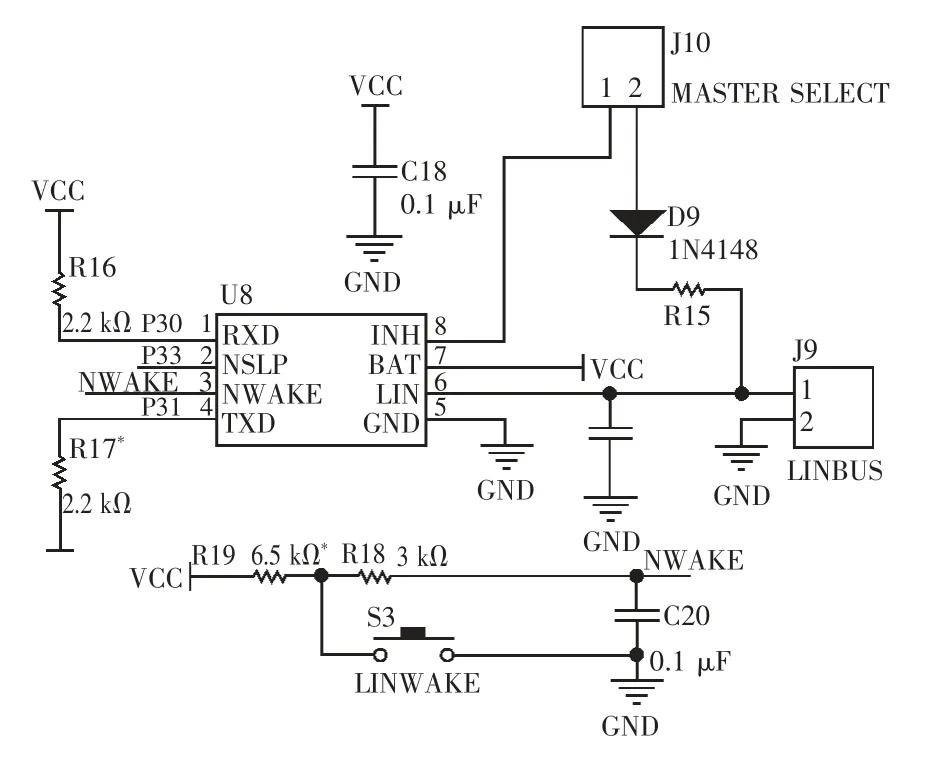

3.1 启停模块

根据隔离开关五防闭锁逻辑条件值,以及倒闸操作时手动启停的情况,设计出启停模块电路图,并测算了各元器件的参数值,如图6 所示。

图5 隔离开关二次回路故障定位流程

图6 启停模块电路

图6 中,RXD 为接收数据输出;NSLP 为睡眠控制输入;NWAKE 为本地唤醒输入;TXD 为发送数据输入;INH 为控制外部电压调节器的电池相关抑制输出;BAT 为电池电源;LIN 为LIN总线输入/输出;GND 为模块电源地。

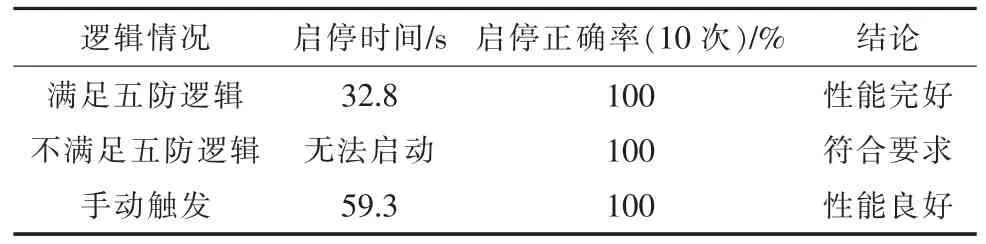

模拟改变线路间隔断路器、接地闸刀的位置状态,在满足五防逻辑条件和不满足五防逻辑条件2 种情况下,以及手动触发操作时,测试启停模块的功能,如表3 所示。

3.2 采样模块

设计电压采样模块电路图,测算元器件参数值,编写电压采样模块单元的程序,验证输出结果正确率。利用电阻分压原理设计电压采样电路图,并测算元器件参数值,如图7 所示。

表3 启停模块功能测试表

图7 电压采样电路

运用Altium Designer 软件进行仿真测试,在50 组不同的交流电压值下,采样模块均能够有效实现采集功能。运用keil uVision3 软件平台编写电压采样模块单元的程序,仿真测试结果表明,该程序运行效率高,能够准确实现数据电压模拟量的采样功能,并正确转换为相应的数字量。分别输入不同的交流测试电压,测试采样结果如表4 所示。

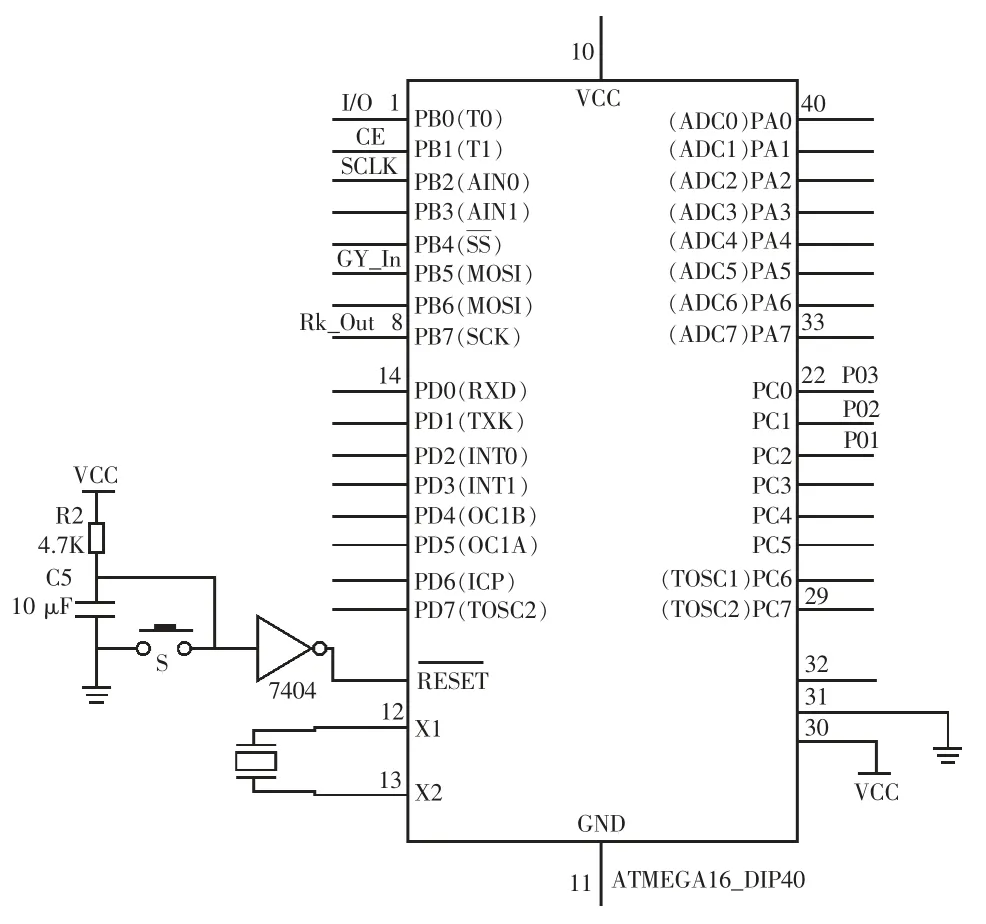

3.3 逻辑分析模块

设计逻辑分析模块电路图,测算元器件参数值,编写逻辑分析模块单元的程序,验证输出结果正确率。逻辑分析模块利用单片机实现对输入采样值的数据运算,得到故障定位结果。逻辑分析模块电路如图8 所示。其中,AREF 为A/D 模拟基准输入;RESET 为复为输入;X1 为反向振荡放大器输入;X2 为反向振荡放大器输出;VCC为模块电源正;端口A(PA0-PA7)为A/D 转换器模拟输入;端口B(PB0-PB7)为8 位双向I/O 口;端口C(PC0-PC7)为8 位双向I/O 口;端口D(PD0-PD7)为8 位双向I/O 口。

图8 逻辑分析模块电路

利用keil uVision3 软件平台,编写逻辑分析模块单元的程序,将不同组合的电压值经过A/D转换后输入至单片机采样口。测试可知,逻辑分析模块能够正常判别结果,正确输出控制命令。测试输出结果如表5 所示。

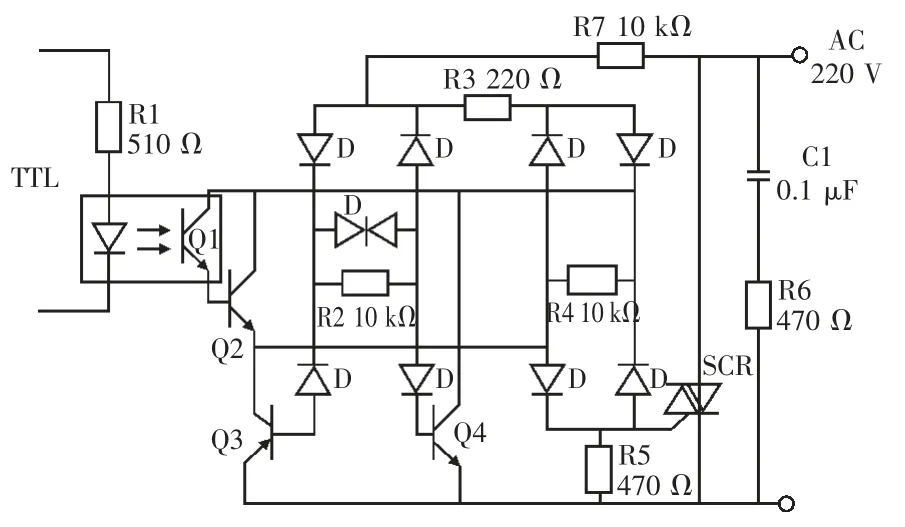

3.4 电气执行模块

设计电气执行模块电路图,测算元器件参数值,验证电气执行模块动作时间。根据装置功能要求,每个测试点需要一个执行继电器,电路图如图9 所示。

依次试验导通各测试点电压采样回路中执行元器件,并重复30 次,测试执行元器件的动作情况,均正确动作。

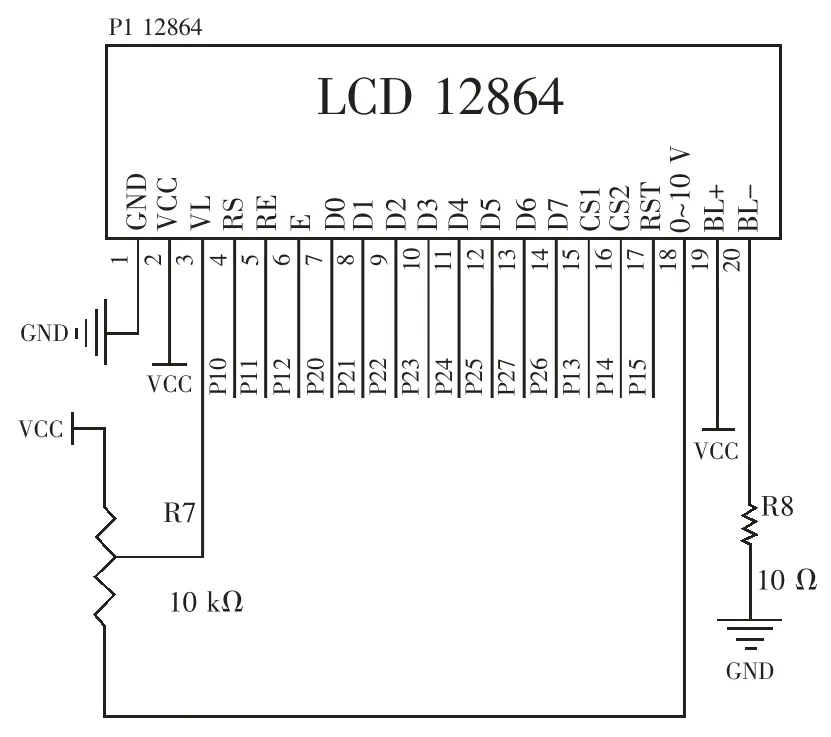

3.5 结果显示模块

设计结果显示模块电路图,测算元器件参数值,编写结果显示模块单元的程序,验证输出结果正确率。由单片机控制的液晶屏,构成结果显示电路,如图10 所示。其中,VL 为驱动电压输入端;RS 为指令数据选择;RW 为读写选择;E为读写使能信号;D0-D7 为数据总线;CS1 和CS2 为低电平选通;RST 为复位;BL+为背光源正极;BL-为背光源负极。

表5 逻辑分析模块测试

图9 电气执行模块电路

图10 结果显示电路

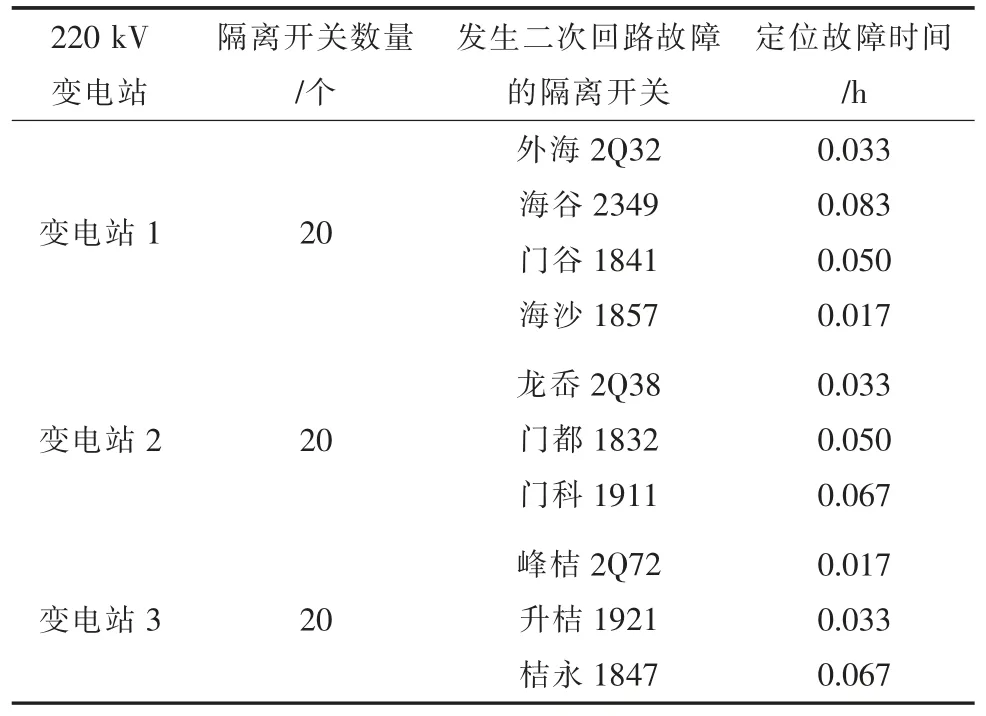

利用keil uVision3 软件平台,编写结果显示模块单元的程序。在输出显示程序中添加代码,根据判断结果使单片机控制液晶屏显示“控制电源空开故障”“急停按钮开关故障”“合闸继电器故障”“分闸继电器故障”等。测试可知,LCD12864液晶屏能够正确显示测试文字。测试输出结果如表6 所示。

表6 结果显示模块测试

4 现场实施效果

2019 年4 月30 日—10 月30 日,将隔离 开关二次回路故障快速定位装置安装应用在3 座220 kV 变电站的各20 个线路隔离开关上,隔离开关发生二次回路故障的现场定位故障时间统计情况如表7 所示。

5 结语

本文针对目前电力系统中作业人员无法直接精准判断出隔离开关二次回路故障位置,而导致因重复操作从而延长了故障处理时间、降低了电网供电可靠性的问题,基于二次回路节点电压实测值与标准电气值对比的思路,提出了用于快速定位电动操作型隔离开关二次回路故障的方法和装置。详细阐述了二次回路故障定位原理、装置模块设计及测试,以及现场实施效果。实际应用结果表明,采用该装置能够快速定位隔离开关二次回路的故障位置,为作业人员现场处理故障提供帮助,保障了电网供电可靠性。

表7 隔离开关二次回路故障现场定位故障时间统计