自支撑相变压裂技术室内研究与现场应用

2020-04-14赵立强张楠林张以明罗志锋余东合刘平礼陈薇羽刘国华李年银

赵立强 张楠林 张以明 罗志锋 余东合 刘平礼陈薇羽 刘国华 杜 娟 李年银 陈 祥

1.“油气藏地质及开发工程”国家重点实验室·西南石油大学 2.中国石油华北油田公司

1 概述

围绕常规水力压裂技术存在的砂堵[1]、残渣伤害[2]、设备磨损[3]、裂缝远端难以得到有效支撑[4]等一系列问题,学者们开展了大量研究[5-9]:在压裂液方面,研发了延迟交联压裂液[10]、低摩阻压裂液[11]、清洁压裂液[12]和耐温耐剪切压裂液[13]等,以降低泵注压力、减轻储层伤害和增加支撑剂悬浮能力;在支撑剂方面,主要通过研制低密度支撑剂[14]以达到增强裂缝远端导流能力的目的。尽管相关研究对提高压裂效果起到了一定的作用,但是依然没能完全解决上述问题。为此,笔者提出了一种自支撑相变压裂技术[15-20](Self-propping Phase-transition Fracturing Technology,

SPFT):如图1 所示,向储层注入由相变流体(Phasetransition Fluid,以下简称PF)和非相变流体(Nonphase-transition Fluid,以下简称NPF)组成的相变压裂液体系(Phase-transition Fracturing Fluid System,以下简称PFFS),在地层温度的刺激下,PF 发生相变,由液体变成固体的相变支撑剂颗粒(Chemical-phasetransition Proppant,以下简称CP)从而支撑水力裂缝,而NPF 占据的裂缝空间在其返排后则成为油气高速流动的通道。

图1 自支撑相变压裂技术原理图

为此,从PFFS 相变过程、CP 力学性能、滤失量及岩心伤害、支撑裂缝导流能力、PFFS 流动分布、注液及关井全过程温度场模拟等方面入手,系统地介绍了近6 年取得的研究成果。最后,通过分析中国石油华北油田公司N1 井的现场应用实例,以证实该项技术的可靠性和可行性。

2 材料性能

2.1 PFFS 相变过程

图2 PFFS 发生相变形成CP 的相变过程图

PFFS 相变过程如图2 所示:在30 ℃下,PFFS是一种无固相的液体,能够避免磨损和砂堵的问题;随着温度的升高(约60 ℃),PFFS 中生成CP 颗粒;随着温度的进一步升高,CP 的硬度逐渐增加。实验结果表明,通过改变PFFS 配方以及剪切速度,可以控制CP 的粒径分布[21]。如图3 所示,在不同剪切速度以及配方条件下形成的CP 具有不同的粒径,粒径从0.1~5.0 mm 之间均可制备,不同粒径的CP 都具有较高的圆球度。

图3 相变支撑剂颗粒粒径分布图

影响相变流体相变时间的主要因素为相变流体中的相变调节剂含量,通过实验测试了不同相变调节剂加量、不同温度条件下的相变时间,如图4 所示。实验结果表明,随着相变调节剂加量及温度的增加,相变时间变短。

图4 不同相变调节剂、不同温度条件下的相变时间图

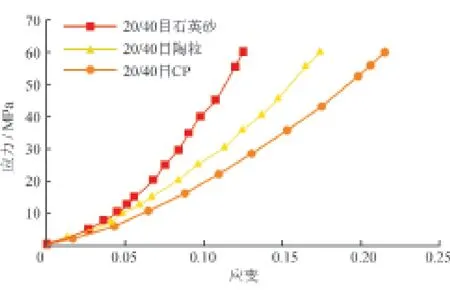

2.2 CP 力学性能

支撑剂的力学性能是进行支撑剂优选的一个重要指标,通过CP 破碎率的测试,分析其力学性能。CP 具备一定的塑性,同时具备一定的脆性,由于其属于一种全新的材料,暂时没有针对性的力学性能测试、评价方法,因此采用现有国家标准、行业标准中给出的方法进行力学性能评价。图5 展示了不同闭合压力下常规支撑剂和CP 的破碎率,图6 展示了相变支撑剂在不同应力下的应变,从测试结果来看,相变支撑剂在高压力下既发生弹性变形,也发生脆性破坏,在60 MPa 下,相变支撑剂颗粒的破碎率为3%,应变为0.215。图7 所示的不同应力下CP 破碎后的外观形状,证实了CP 在高应力条件下不会产生过多的破碎体,具有良好的力学性能。

图5 不同闭合压力下常规支撑剂和CP 的破碎率图

图6 不同应力下常规支撑剂和CP 的应变图

图7 不同应力下的CP 破碎后的外观形状照片

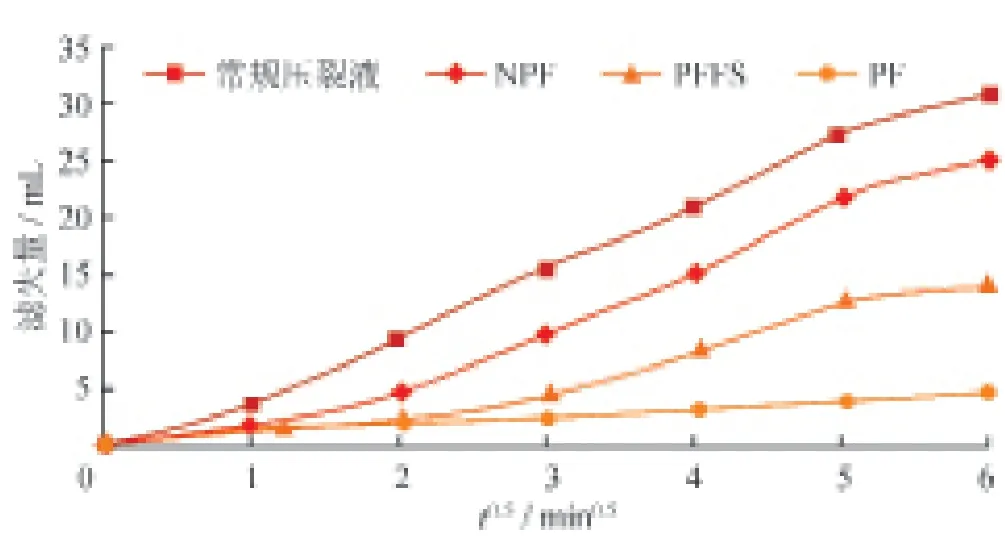

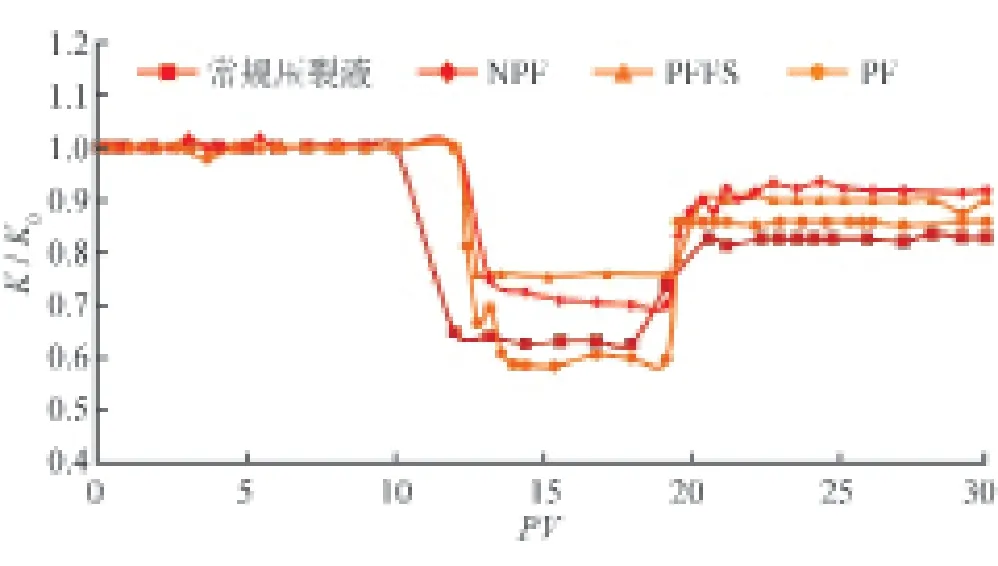

2.3 滤失量及岩心伤害

通过动态滤失实验、驱替实验测试了PFFS、NPF、PF 的滤失量及岩心伤害程度,并与常规压裂液进行了对比,测试岩心伤害程度时,依次注入浓度为2%的KCl 溶液、待测液体(分别为PFFS、NPF、PF 或常规压裂液)、浓度为2%的KCl 溶液。滤失量及岩心伤害程度测试结果如图8、9 所示:相比于常规压裂液,PFFS、NPF、PF 具有更低的滤失量,PFFS 的滤失量介于NPF、PF 之间,较低的滤失量保证了较低的残留液体伤害程度;PFFS 对岩心的伤害程度较低,最终渗透率能够恢复到原始渗透率的90%左右,高于常规压裂液伤害后的岩心渗透率恢复比。

2.4 支撑裂缝导流能力

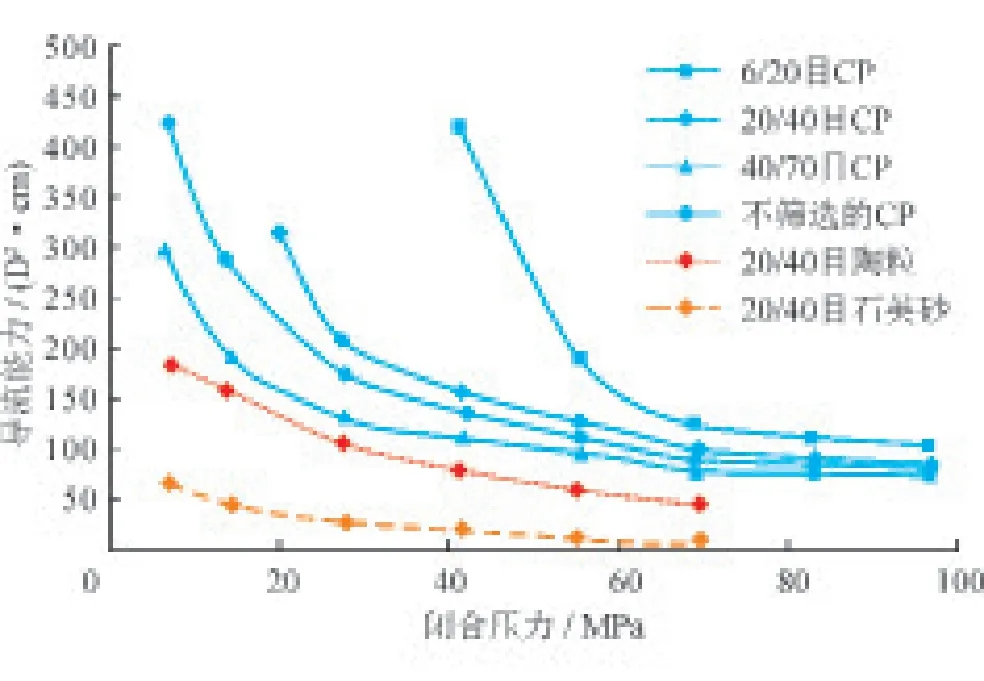

由于CP 具有较高的圆球度,因此能够提供较高的支撑裂缝导流能力。从图10 可以看出,导流能力与CP 粒径大小成正比;CP 支撑裂缝导流能力高于陶粒和石英砂。

图8 滤失量测试结果图

图9 岩心伤害程度测试结果图

图10 不同粒径CP 与不同类型常规支撑剂的支撑裂缝导流能力图

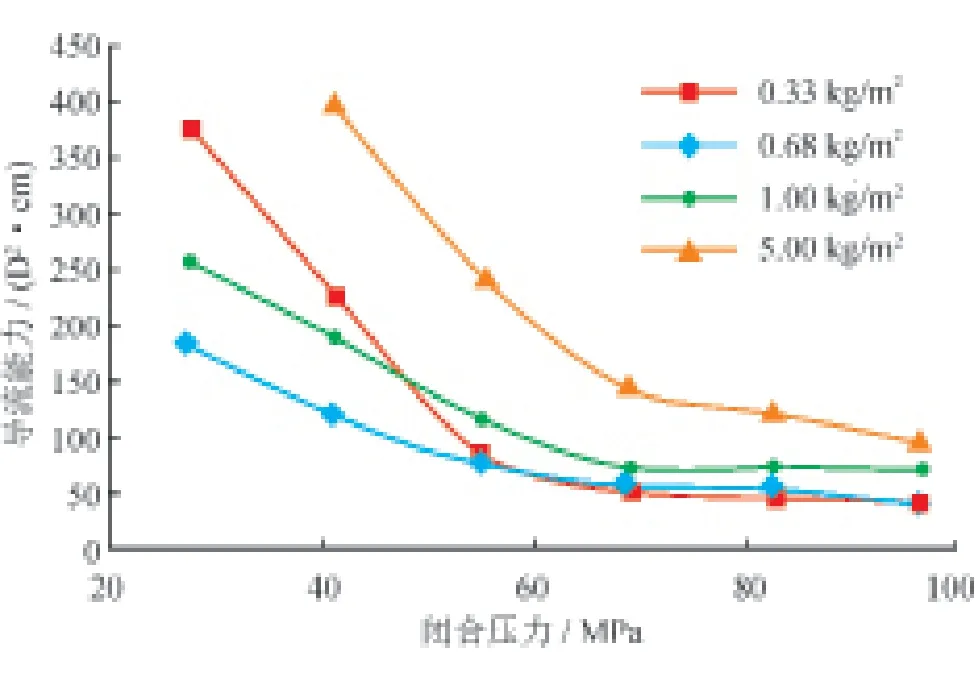

图11 展示了CP 在0.33 kg/m2、0.68 kg/m2、1.00 kg/m2和5.00 kg/m2铺置浓度下形成的单层部分支撑、单层完全支撑、双层支撑和多层支撑条件下的导流能力测试结果。在0.68~5.00 kg/m2范围内,随着CP 浓度的增加,支撑裂缝的导流能力增加;在0.33 kg/m2条件下为单层部分支撑,不完全支撑提供了更多的流动通道,导流能力高于其他浓度条件,但是,由于高闭合压力下低铺砂浓度的CP 支撑能力有限,单层部分支撑的裂缝导流能力快速降低。

图11 不同CP 铺置浓度下的支撑裂缝导流能力图

3 现场试验设计

经过长达6 年的室内研究,材料性能满足现场试验要求,为检验SPFT 的现场使用效果,在华北油田N1 井进行现场实验。N1 井改造目的层深度为3 400 m,产层厚度为34 m,孔隙度约为16%,渗透率约为30 mD,温度约120℃,原始孔隙压力为33 MPa,目前已降至25 MPa;黏土矿物含量高,约10.19%,其中蒙脱石约占45%,具有一定的水敏性。

以“高效相变、有效支撑”为原则,设计相应的施工工序及施工参数:地层压力系数低、黏土矿物含量高,为降低储层温度、补充地层能量、测试地层吸液能力、防止黏土矿物水化膨胀、减轻储层伤害,针对N1 井提出了依次注入防膨液、交联压裂液、PFFS、顶替液的自支撑相变压裂施工工艺。

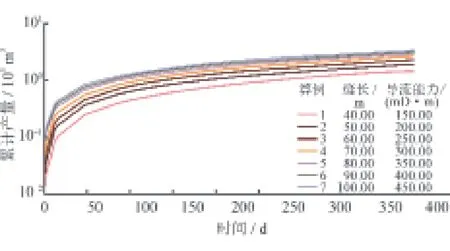

3.1 缝长和导流能力优化

利用MEYER 软件的MProd 模块对水力裂缝的尺寸和导流能力进行了优化。如图12 所示,当裂缝长度介于70.00~80.00 m,导流能力介于300.00~350.00 mD·m 时累计产量最优,在这种情况下,用于压开裂缝的交联压裂液体积约为80 m3。

图12 不同裂缝尺寸及导流能力条件下的累计产量图

3.2 注液排量优化

PFFS 的界面分布决定了CP 的分布情况[22],因此,要形成有效的支撑和高导流能力,关键是要形成良好的PFFS 界面分布模式。PFFS 界面分布问题属于液—液两相流界面跟踪研究领域,基于Navier-Stokes 方程和VOF 界面跟踪方法,建立了PFFS 界面分布的数学模型[23-24]。模拟了不同注入速率下PFFS 的界面分布,根据不同注入速率下的界面分布情况,进行排量优化。

图13 不同注入速率下的PFFS 界面分布图

根据模拟的最优裂缝几何尺寸,建立了相同尺寸的裂缝物理模型。如图13 所示,模型的长、宽分别为80 m、34 m,模型厚度为0.008 m,图13 中红色的非连续相表示密度较高的PF,蓝色的连续相表示密度较低的NPF。计算结果表明:在重力作用下,PF 沉积在裂缝底部;随着注入排量的增加,重力效应逐渐减弱,PF 可以占据裂缝的大部分区域,形成有效支撑。因此,在井口装置限压允许的情况下,应尽可能加大排量,以增强支撑效果。考虑到井口装置的压力限制和防止裂缝穿层,建议该井施工排量为2.0~3.0 m3/min。

3.3 注液及关井全过程温度场

PFFS 中形成固相CP 的控制条件是缝内温度,且不同温度下PFFS 具有不同的黏度值,其黏度直接关系到人工裂缝几何尺寸,裂缝几何尺寸又是计算裂缝温度分布的必要条件,温度、黏度、裂缝尺寸三者之间相互影响。因此,温度是最基础、最重要的控制因素。建立井筒温度场、注液过程缝内温度场、关井过程温度恢复温度场数学模型[25],其中计算关井期间温度恢复的目的在于研究分析CP 形成较高强度所需时间。

以N1 井为例,计算了2.0 m3/min 排量下不同时刻的井筒温度场、裂缝温度场。图14-a 中从右到左的各条曲线为第1、6、11、…、70 min 的井筒温度剖面;图14-b 中从左上到右下的各条曲线为第1、6、11、…、70 min 的裂缝中心线上的温度分布;图14-c 中从左上到右下的各条曲线为停泵后裂缝温度恢复过程中第1、10、20、…、240 min 的裂缝中心线上的温度分布。

图14 自支撑相变压裂施工全程温度场分布图

在注液40 min(即80 m3压裂液)时,井底温度约为30 ℃,低于相变温度,满足井筒内不发生相变的要求;PF 进入裂缝后,由于缝内温度较高,发生相变形成CP;注液完成后,缝内温度进一步恢复,促使CP 强度进一步增加。

笔者提出的CP 密度较低,体积密度约为0.75 g/cm3,绝对密度约为1.05 g/cm3,一方面低密度保证了CP 容易被携带至裂缝远端,另一方面过早返排容易造成CP 回流。因此,为形成强度较高的CP 颗粒以及避免CP 回流,建议关井200 min,以待裂缝闭合压实CP。

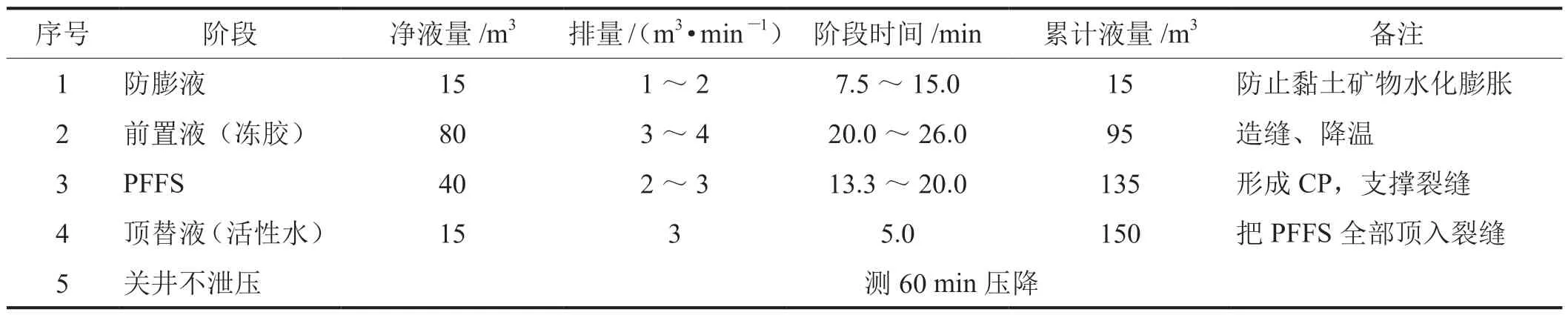

3.4 泵注程序

根据优化得到的裂缝几何尺寸、施工排量、PFFS 用量、前置液量,设计泵注程序如表1 所示。

表1 泵注程序表

4 现场试验

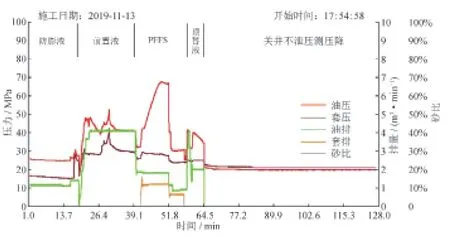

2019 年11 月13 日,SPFT 在华北油田N1 井开展现场试验,现场试验的目的在于证实该技术的可行性,为保证较高的成功率,在进行压裂方案设计时,选择了最简单、最传统的前置液压裂工艺。施工曲线如图15 所示:在注入前置液时,排量约为4 m3/min,油压约为40 MPa,可以看到在22.0 min 附近有明显的压力降落,显示已压开裂缝,随后注入PFFS,排量1.8 m3/min,注PFFS 过程中可以看到明显的油压上升,这是因为PFFS 摩阻较高,引起的注入压力上升;随后注入顶替液,完成自支撑相变压裂技术的现场实验。

图15 施工曲线图

施工结束后,收集返排液,由于目前储层压力仅为25 MPa、压力系数仅为0.76,返排困难,仅收集到少量返排液(图16)。返排液为前置液的破胶液和NPF,不含PF,收集到的CP 仅见极少的颗粒,强度大,圆球度较高,进行冲砂作业,也未冲出CP,表明PF 留在储层裂缝中并形成强度大、圆球度高的CP。

图16 返排液及返排液中的CP 颗粒照片

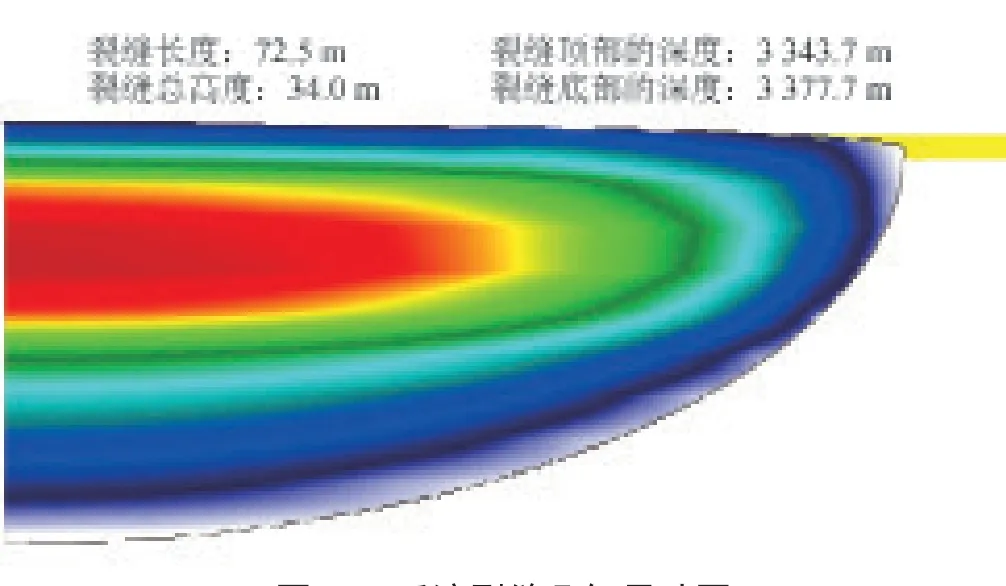

利用Frac PT 软件对施工净压力进行拟合,反演出裂缝几何尺寸,净压力拟合结果如图17 所示,裂缝几何尺寸如图18 所示。从拟合结果来看,拟合净压力与实测净压力吻合程度较高,得到的裂缝几何尺寸与实际情况比较接近,反演得到的裂缝长72.5 m,高34.0 m,与设计目标相差不大,压裂取得了良好效果。结合返排液成分分析,进一步说明形成的CP存在于裂缝中,并形成有效支撑。

图17 净压力拟合结果图

图18 反演裂缝几何尺寸图

5 结论

1)提出了能够解决砂堵、残渣伤害、设备磨损、裂缝远端难以有效支撑等问题的自支撑相变压裂技术,该技术适合于常规储层的水力压裂、非常规储层压裂复杂缝网导流能力构建,并据此材料的特殊性能可以开发出一系列新的增产改造技术。

2)在30 ℃下,相变压裂液体系是一种无固相的液体,流动性好,随着温度的升高,逐渐生成相变支撑剂颗粒;相变流体相变时间可调,能够适合不同温度的储层;在不同配方、不同剪切速度条件下能够形成粒径在0.1~5.0 mm 之间的相变支撑剂;裂缝导流能力与粒径大小成正比,导流能力优于石英砂和陶粒;相变流体伤害后的岩心渗透率能够恢复到原始渗透率的90%左右,伤害程度较低。

3)裂缝几何尺寸优化、注液排量设计、温度场模拟计算等配套手段进一步完善了自支撑相变压裂技术体系,更加科学地指导相变压裂现场实施。

4)返排液为前置液的破胶液和NPF,不含PF,收集到的CP 仅见极少的颗粒,进行冲砂作业,也未冲出CP,PF 留在裂缝中并形成强度大、圆球度较高的CP。