某型机伺服作动器BIT测试方法及影响分析

2020-04-14杨振声谢慧慈穆晓敬

杨振声,谢慧慈,武 琳,穆晓敬

(航空工业洪都,江西 南昌,330024)

0 引言

伺服作动器作为飞机姿态控制的驱动部件,最为关键的指标是精度控制和响应速率,是飞行控制系统的重要组成部分。为保证其可靠性、稳定性满足飞控系统使用要求,伺服作动器设计也越来越复杂,从早期的单余度力马达电机发展成多余度、集机电液于一体的综合系统。

复杂的系统设计以及高载荷的工作环境,造成伺服作动器成为飞机系统中故障概率较高的部件,通过简单的目视检查无法发现伺服作动器内潜在的故障。现阶段广泛采用机内自检测(Built-in Test,简称BIT)技术,对伺服作动系统故障进行自动检测、诊断和隔离,快速判断系统工作状态。

1 伺服作动系统工作原理及组成

为全包线内可靠而又精准地实现飞机状态控制,伺服作动系统需满足以下要求:

1)驱动力满足全包线内最大舵面力矩计算要求;

2)响应控制指令能力满足最大机动快速性要求;

3)具备DDV阀位置、作动筒位置反馈能力,实现舵回路、伺服回路闭环、精准控制;

4)采用多余度设计,避免单点故障及共模故障的发生;

5)其它通用要求。

1.1 原理与组成

伺服控制系统由伺服控制器、伺服作动器及通讯电缆组成。

伺服控制器内DSP处理器采集对应通道的DDV阀位置信号和作动筒位置信号,与前向来自飞控计算机主CPU的伺服控制指令进行综合解算,输出作动器DDV力马达的控制指令,经D/A转换和电流控制器环节,形成对应通道DDV力马达电气线圈的控制电流,驱动DDV阀的运动,阀芯运动控制液压油活门的方向和开口大小,从而使作动筒到达指令要求的位置并更改飞机气动力,实现飞机姿态控制。

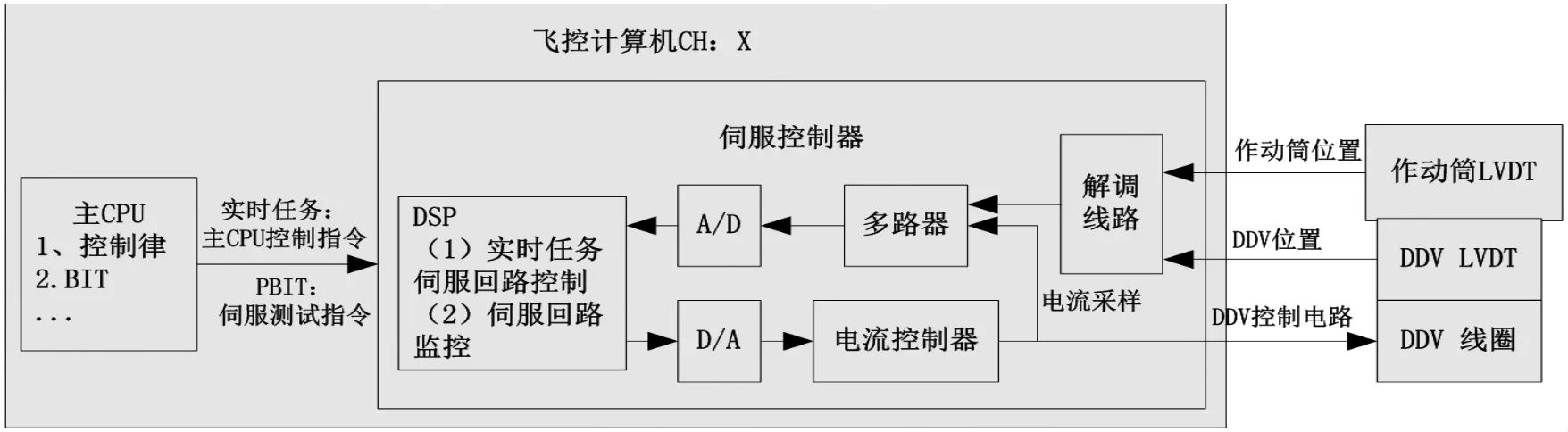

1.2 伺服控制器

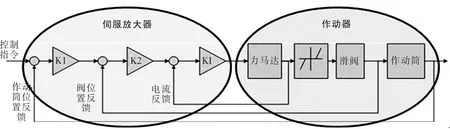

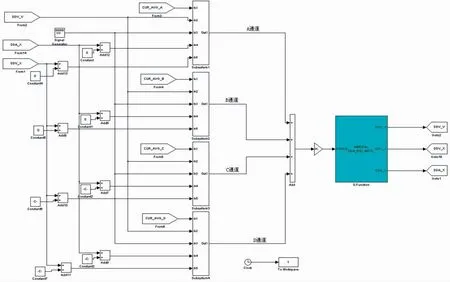

伺服控制器由电子元器件搭建而成,包括伺服控制软件、离散量/模拟量信号输入输出控制、数字/模拟信号转换、信号解调、BIT测试等功能模块。伺服控制器原理图如图1所示。

图1 伺服控制器原理图

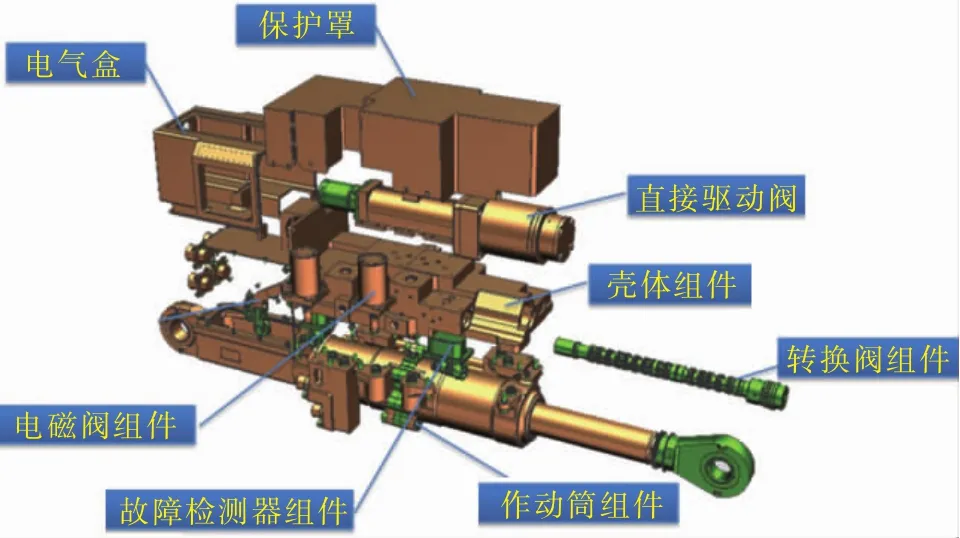

1.3 伺服作动器

直接驱动阀式作动器具有体积小、力矩大、可靠性高、抗液压污染能力强等特点,现阶段被各类机型广为使用。作为一个多余度的集机械、电子、液压一体的精密器件,伺服作动器实物图如图2所示,组成包括:

1)直接驱动阀组件(DDV)

2)壳体组件

>壳体分组件

>四余度直接驱动阀线位移传感器 (DDVLVDT)

>电磁切断阀(SOV1/SOV2)

>旁通转换阀(BPV1/BPV2)

>进油单向阀与油滤组件

>油嘴、电气盒组件

3)作动筒组件

>筒体、活塞、耳环组件

>四余度作动筒线位移传感器(ACT-LVDT)

图2 伺服作动器实物图

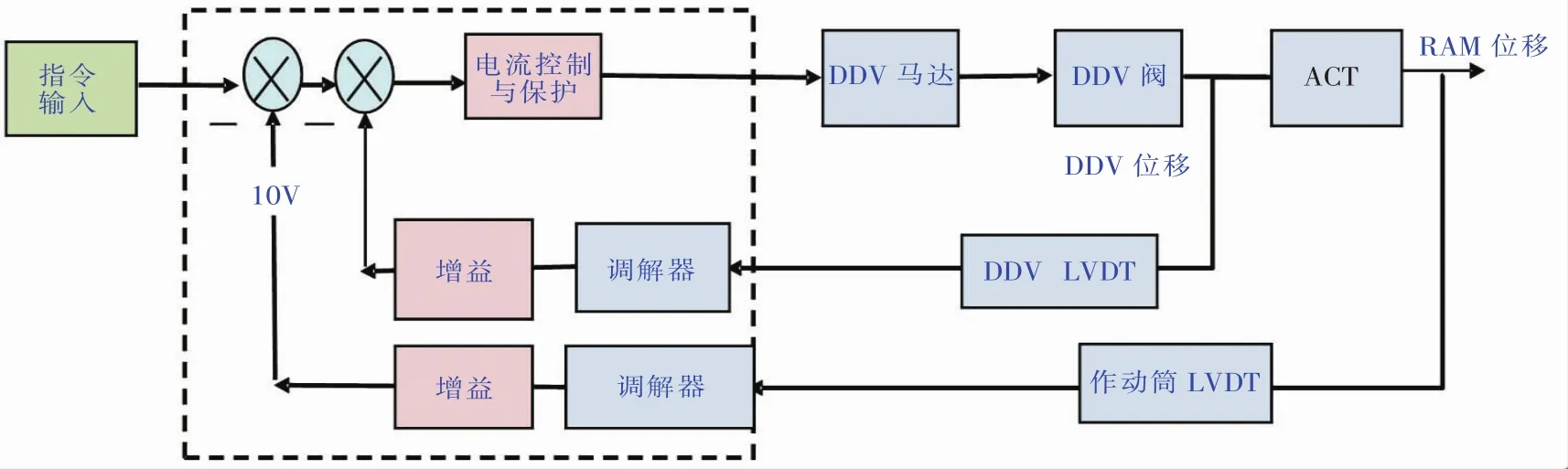

直接驱动阀式作动器工作原理如下:当双系统供油正常时,两个电磁切断阀上电驱动转换阀处于正常工作模态,DDV阀接收伺服控制器发送的电流指令,驱动DDV阀芯分配负载流量驱动作动筒运动,DDV阀芯和作动筒内部分别装配有电气四余度线位移传感器,将阀芯位移与作动筒位置以电信号形式反馈给伺服控制器,伺服控制框图如图3所示。

1.4 通讯电缆

通讯电缆用于实现伺服系统中各部件之间的控制信号及位置反馈信号的传递。根据飞机尺寸差异,伺服控制器可布置于飞控计算机内部,也可就近作动器安装,主要考虑的是长电缆带来的电缆重量、信号传输中电缆的压降损耗及信号干扰等因素。

2 BIT测试方法

2.1 BIT测试技术

BIT测试方法是对被测的各个部件施加激励,通过专门的硬件电路和BIT软件测试其动态响应特性或对其进行在线监控。测试方法主要有以下几种:

1)在线监控测试方法:设置监控电路监控被测对象的状态是否在恒定值公差范围内。

2)BIT专用激励测试方法:设计专门的激励线路,按照预置规律输出激励信号,采集被测对象在激励下的响应,与“激励+公差”进行比较,判断对象是否响应正常。该测试仅在地面执行,并设置有请求逻辑。

3)输出响应测试方法:按预置规律输出一些故障或状态,采集被测对象的响应是否正常。

4)回绕监控测试方法:设计输出信号回绕线路及采样电路,将输出信号与回绕信号进行比较监控。

2.2 BIT测试门限

受制造工艺的限制,BIT测试采集值与理论值不可能完全一致,合格判据中设立了测试门限。BIT测试门限的设定要考虑两种因素:

1)被测单元设计工况下的实际特性,BIT门限设定应尽可能接近实际被测单元的特性,以便及时暴露潜伏故障;

2)固有误差以及工作环境对被测单元的影响,包括温度、压力、噪声,以防止合理的误差和环境影响导致BIT虚警。

图3 伺服控制框图

2.3 BIT测试可靠性

《GJB 3385-98》定义虚警为:机内测试或其他监控电路指示有故障而实际上不存在故障的现象。按照美军对BIT的试验统计,BIT虚警可以分为两类:

1)Ⅰ类虚警:检测对象A有故障,BIT指示对象B有故障,为“错报”。

2)Ⅱ类虚警:检测对象使用无故障,但BIT报警,即“假报”。

测试虚警直接导致BIT系统可用性降低和全寿命周期费用提高。BIT设计中应采用合理的测试方法进行故障隔离,避免“错报”;通过合理的测试门限,降低甚至杜绝“假报”。

3 伺服作动器BIT测试影响分析

3.1 BIT测试影响因素

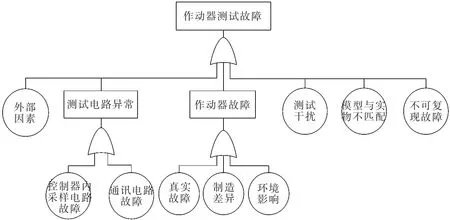

按照BIT软件程序发出测试激励,并通过监控测试、回绕测试、模型比较测试等方法判断伺服作动器功能、性能是否满足要求。在整个环节中可能导致BIT测试不通过的因素很多,作动器测试故障树如图4所示。

1)外部因素

实时任务下作动器控制指令和BIT模态下控制指令共用一条线路。当实时任务下,控制器前向通道因外界原因输出了伺服控制指令,导致作动器位置不在零位时,也将导致BIT模态下作动器零位位置测试故障,例如飞机停放在非水平的场地,导致侧向过载有个非零输出。增稳系统根据响应侧向过载发出副翼偏转指令,造成副翼不在零位,将导致作动筒零位位置测试超出门限。

2)控制器采样电路故障

作动器反馈信号经BIT测试电路中滤波、放大环节后与理论门限进行比较,当测试电路中元器件如电阻出现偏移导致阻值放大时,将影响BIT测试值与理论值出现超差,导致作动器BIT测试故障。

3)通讯电路故障

控制器与作动器之间通过各自的电连接器、过框连接器、电缆实现信号交互。任一支点出现通讯异常均将导致作动器BIT测试故障。

图4 作动器测试故障树

4)作动器真实故障

作动器机械或电气部件出现故障时,表现为电气特性与理论特性超差,也将导致作动器BIT测试故障。如位移传感器线圈故障或DDV阀无法闭合等。

5)作动器制造差异

作动器工程制造中,电气部件、机械装配个体间均存在差异。如四余度位置传感器、四余度力马达线圈存在电气差异;阀芯装配时精密度、摩擦力差异等。尽管在部件检验中满足要求,但经测试电路放大后可能无法通过作动器BIT测试。

6)环境影响

由于“热胀冷缩”的物理效应,以及低温导致的液压油粘度增大,对作动器的性能有显著影响。在低温情况下,阀芯间隙减小,致使摩擦力增大;低温情况下,传感器偏离标准工作条件,作动筒及阀芯阀传感器一致性亦会变差。该差异经采样放大电路后导致测试超差。

7)测试干扰

由于飞机尺寸、空间限制,伺服控制器与作动器之间存在几米、甚至十几米的通讯电缆和电连接器,控制信号和反馈信号在传输中受外界干扰时,会导致BIT测试不通过。

8)模型与实物不匹配

控制器内通过仿真建立了理论模型,因技术状态或工艺控制变化,导致实物机械、电气行程等指标未与理论模型完全相符时,将导致BIT测试无法通过。

9)不可复现故障

实际使用中,偶尔出现不可复现的BIT测试故障,可能原因为BIT测试软件中测试步时序错乱或采样时序错误。

3.2 BIT测试故障及原因分析

由于DDV阀设计非常精密,伺服作动器BIT测试中以DDV阀的BIT设计最为复杂,某型机调整试飞、鉴定试飞期间时常申报DDV阀电流、DDV阀位置故障。DDV阀测试故障树如图5所示。

3.2.1 DDV零位电流测试

伺服放大器接受控制指令及作动器位置及阀电流反馈信号,根据伺服控制回路算法,产生功率电流驱动力马达运动,从而带动滑阀运动,分配流量推动作动筒运动,实现作动器跟随指令。伺服控制回路示意图如图6所示。

理想模态下,作动器稳态情况时,阀电流(即零位电流)及阀位置均为“0”,作动筒位置为指令位置。当阀电流不在零位时将导致舵面偏转中有初始零位偏差,使得阀偏转时一侧偏转过多、另一侧过少,导致舵面的控制误差,从而影响飞机的精确控制。

3.2.1.1 影响零位电流因素

影响阀零位电流测试故障的因素主要有:

1)计算机解调线路故障

计算机解调电路和DDV电流控制、回绕线路的故障(误差超标)会导致DDV控制电流总误差超出门限,会导致PBIT测试故障。

图5 DDV阀测试故障树

图6 伺服控制回路示意图

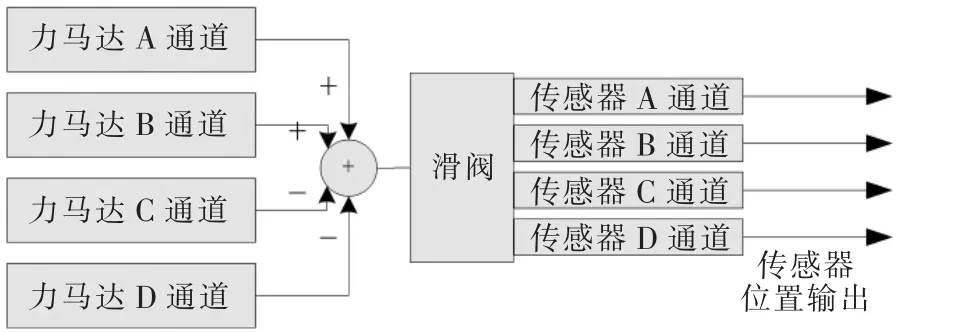

2)作动器传感器误差

电气四余度马达通过磁通综合方式实现功率输出驱动阀芯运动,阀芯四余度传感器反馈电气信号到伺服放大器,传感器四余度间存在通道间一致性差异时,马达四通道线圈电流亦存在差异,DDV余度交联示意图如图7所示。与其它通道差异较大的通道会导致该通道静态情况下作动器DDV阀存在附加DDV电流,附加电流使系统总误差超出门限时,会导致PB IT测试故障。

图7 DDV余度交联示意图

3)作动器阀摩擦力偏大

作动器阀芯的机械故障和DDV机械零位偏移较大或存在卡滞均可能导致作动器在静态情况下,系统需要有一定的电流来克服阀芯的零位偏移或摩擦力,导致电流零位故障。

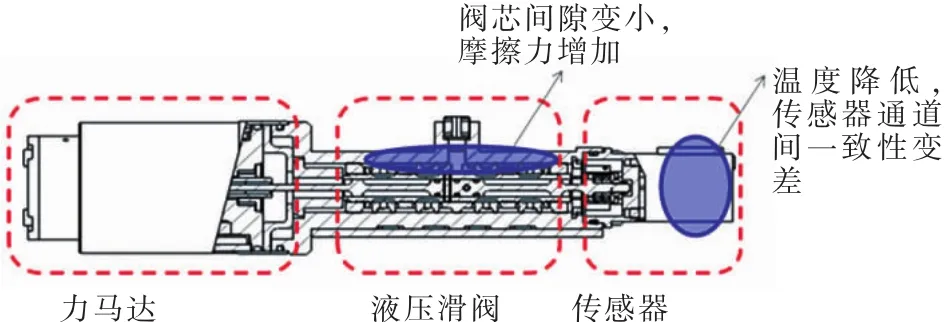

4)低温环境

由于“热胀冷缩”的物理效应,以及低温导致的液压油粘度增大,对作动器的性能有显著影响。在低温情况下,阀芯间隙减小,致使摩擦力增大;传感器偏离标准工作条件,作动筒及阀芯阀传感器一致性亦会变差。DDV阀剖析图如图8所示。

图8 DDV阀剖析图

传感器随温度变化机理:四余度线位移传感器由四个独立的电气和机械余度组成,每个余度由绕组线圈和铁芯组成,绕组线圈为铜线,铁芯为不锈钢,两者的温度膨胀不一样(相差30%),随温度变化的伸长或缩回程度不一致,每个通道的初级和次级线圈长度随温度变化也不同,从而四余度线位移传感器的电气输出值会发生偏移,另外传感器四个通道线圈长度的变化ΔL也会有一定差异,使得四个余度之间由于本身具有一定的不一致性,温度变化产生的影响也有不同。

另外,低温下传感器电阻会变化,使得线圈电流产生变化,导致传感器磁场变化,从而传感器零位偏移发生变化。

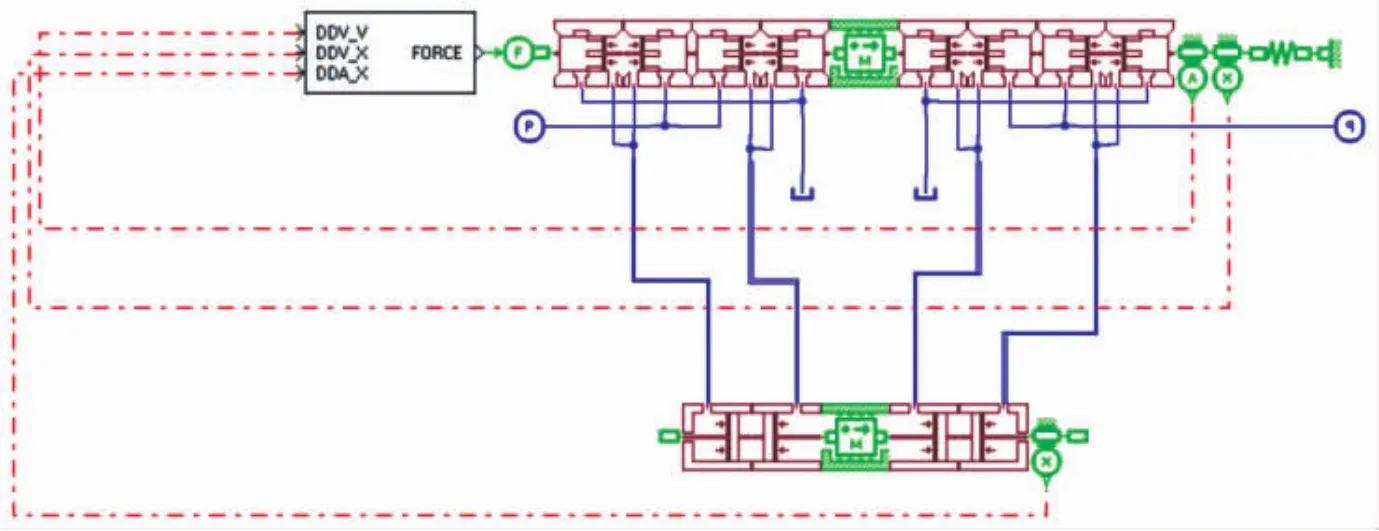

3.2.1.2 仿真影响分析

为对阀芯摩擦力及传感器一致性影响进行仿真分析,建立AMEsim+Matlab联合仿真的DDA伺服回路模型,如图9、图10所示。

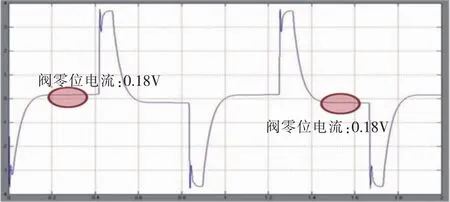

针对摩擦力的影响仿真,在低温(-15℃)下阀芯摩擦力约为10N,给作动器2Vpp方波指令,经仿真,阀零偏电流达0.18V,低温导致摩擦力引起的阀电流变化曲线图如图11所示。

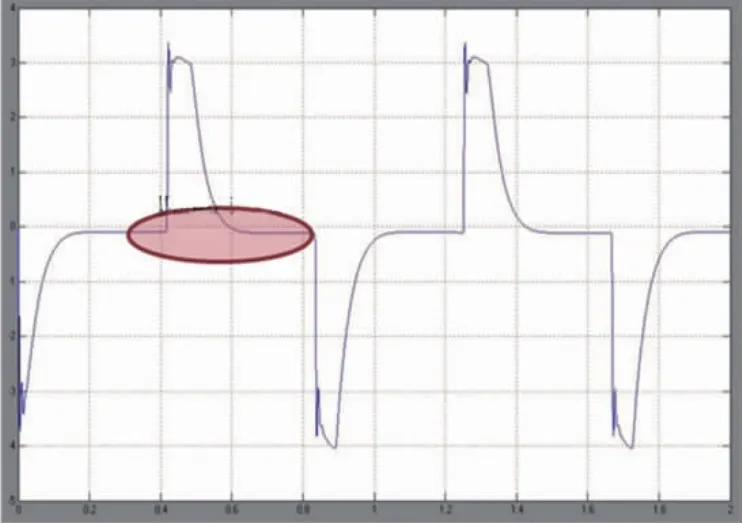

针对阀传感器一致性影响仿真,低温(-15℃)下阀传感器通道间纷争最大为3.8%FS,按此指标设置通道间2:2纷争,给作动器2Vpp方波指令,经仿真阀零偏电流达0.12V,阀位置信号不一致导致的阀电流曲线图如图12所示。

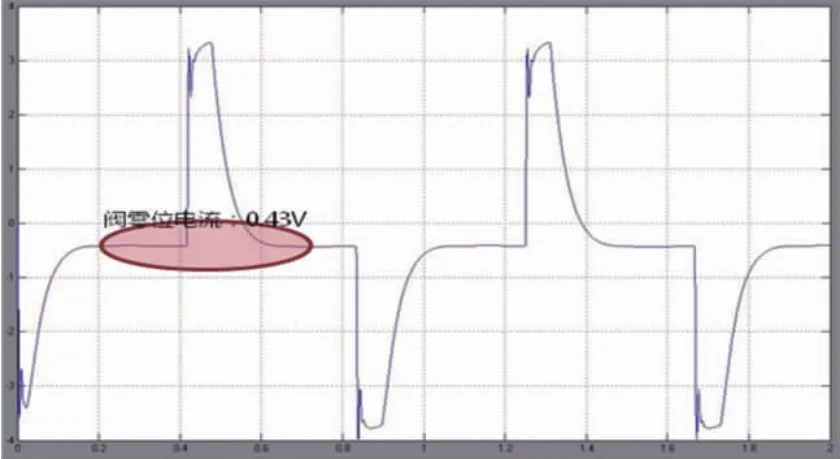

针对作动筒传感器一致性影响仿真,低温(-15℃)下作动筒传感器通道间纷争最大为1.2%FS,按此指标设置通道间2:2纷争,给作动器2Vpp方波指令,经仿真阀零偏电流达0.43V,作动筒位置不一致性导致的阀电流曲线图如图13所示。

综合以上三种低温下的阀摩擦力以及传感器纷争,给作动器2Vpp方波指令,经仿真阀零位电流高达0.73V。

图9 AMEsim伺服回路模型

图10 Matlab伺服回路模型

由仿真结果可见,作动器零位电流随温度变化是其物理特性,而PBIT在设定门限和启动条件时如果未充分考虑环境因素会出现误报故现象。

图11 低温导致摩擦力引起的阀电流变化曲线图

3.2.2 DDV阀位置测试

影响阀芯位置的因素主要有:

1)计算机解调线路故障

计算机的解调电路和DDV阀芯位置采集线路的故障,DDV阀芯位置总误差超出门限时,会导致PBIT测试故障。

图12 阀位置信号不一致导致的阀电流曲线图

2)作动器故障

图13 作动筒位置不一致性导致的阀电流曲线图

(1)阀芯位置传感器故障

(2)阀芯位置超差

作动器阀芯运动带动阀芯四余度传感器反馈电气信号到伺服放大器,传感器四余度间存在通道间一致性差异,当位置传感器故障或者阀芯位置超差(位置传感器本体差异或者外界环境导致差异放大)在采样电路的放大下超过监控门限时,则会造成BIT测试申报阀位置故障。

某型机伺服作动器设计要求DDV行程限位为0.42~0.48mm,对应的电压为 6.3V~7.2V,对应的中间值为6.75V。但DDV位置BIT测试设计的门限为6±1.5V。报故门限最大7.5V,对应的阀芯位置为0.5mm,但由于阀制造中未按0.42~0.48mm进行控制,而是按0.4~0.5mm进行控制,部分阀本身行程已接近0.5mm,叠加测试电路误差后使得测试采样值达到7.95V,超出测试门限。

(3)阀芯速度超差

DDV阀在伺服控制器控制指令下偏转,其响应速率有一个数学模型,大激励情况下,延时150ms阀应该开启最大,阀位置最大。当阀本身个体差异或者外界环境影响阀偏转速率时,将导致阀动态特性与数学模型不匹配,申报阀芯位置故障。

由于“热胀冷缩”的物理效应,低温环境下阀芯间隙减小,致使摩擦力增大,同时低温导致的液压油粘度增大,DDV阀芯偏转速度降低导致其动态特性与理论模型存在偏差。

4 结论

本文通过建立导致伺服作动器BIT故障的故障树,剖析伺服系统故障影响因素,提出伺服系统BIT测试方案优化建议如下:

1)在进行伺服系统BIT测试时,将前向控制指令至零,清除作动系统因外界原因导致的零偏;

2)建立精准的作动器数学模型,测试理论值的选择应该与模型相符并有大量的实物测试数据支撑;

3)综合考虑环境因素,特别是低温、高温下元器件性能差异,测试公差应能覆盖温度变化下的测试偏差;

4)设计“低温自动暖机”功能,低温环境停放下,液压油粘稠度大,DDV阀未能正常速率偏转,在总温传感器测试低温时通过逻辑请求执行自动暖机,温度越低,暖机时间越长;

5)完善故障降级功能测试,尽管正常状态下不使用该功能,但必须在BIT中对作动器降级时的功能完好性进行检查,如电气全故障时的回中功能测试或SOV切断后发出激励指令检查作动器是否锁死测试等。