MT-E50F深水钻井隔水管终端接头研制

2020-04-13郭卫华杨红刚张彩莹郑万里

罗 强,郭卫华,杨 虎,杨红刚,张彩莹,郑万里,张 坤

(1.国家油气钻井装备工程技术研究中心,陕西 宝鸡721002;2.宝鸡石油机械有限责任公司,陕西 宝鸡721002;3.中海油田服务股份有限公司,河北 廊坊065201)①

隔水管终端接头是深水钻井隔水管系统下部组件(Lower Marine Riser Package,LMRP)的组成件,是隔水管单根与隔水管下部挠性接头间的过渡连接件,主要为隔水管系统节流/压井管线和辅助管线提供终端出口,并向隔水管串内补充泥浆。目前,国外隔水管终端接头主要生产厂家为美国国民油井(NOV)、Dril-Quip、mhwirth、GE 等公司[1-3],可 生产各种载荷级别的隔水管终端接头,其产品性能可靠、技术成熟,但价格昂贵。目前国内使用的钻井隔水管系统所用终端接头均为国外进口。宝鸡石油机械有限责任公司(以下简称宝石机械)自2007年开始对钻井隔水管终端接头进行研究,于2018年成功开发了额定载荷为8 896 k N 的MT-E50F 型深水钻井隔水管终端接头。

1 隔水管终端接头技术分析

1.1 结构

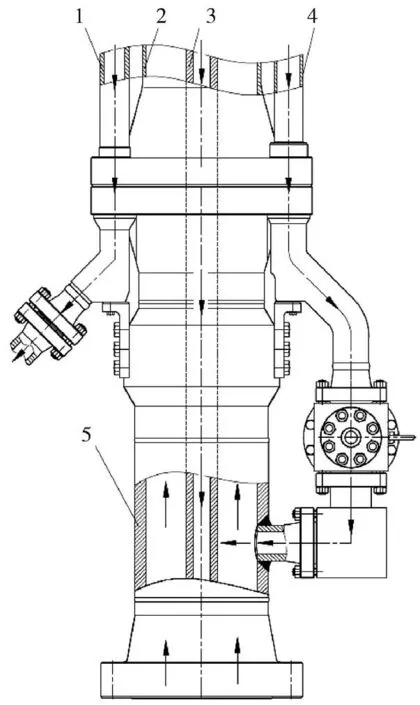

MT-E50F型隔水管终端接头主要由主管体总成、节流/压井管线总成、泥浆增压管线总成、液压管线总成、支承架、液控闸阀、直角接头、插接法兰等组成,如图1所示。

图1 MT-E50F型隔水管终端接头结构示意

MT-E50F型隔水管终端接头上部采用额定载荷级别为E 级的法兰式隔水管接头,保证了MTE50F型隔水管终端接头与法兰式深水钻井隔水管系统具有良好的连接互换性;终端接头下部通过API法兰与下部挠性接头连接。MT-E50F 型隔水管终端接头主管体整体锻造焊接而成,承载性能好[4];节流/压井管线总成与液压管线总成出口与终端接头主管体总成呈45°,由角接头和API Spec 6A标准法兰焊接而成。在MT-E50F 型隔水管终端接头主管总成管壁上设计了马鞍形入口,泥浆增压管线总成通过直角接头和插接焊接于主管体总成,马鞍形入口内的插接法兰使隔水管串单根外围的泥浆增压管线与隔水管串主管体相通,保证了终端接头主管体总成整体锻造结构,并在直角接头与泥浆增压管线总成之间配置了具有失效保护机制的进口水下液控闸阀,用于打开与关闭泥浆增压管线与隔水管串主管体间的通道。

1.2 工作原理

MT-E50F型隔水管终端接头作为隔水管LMRP的组成部分,与隔水管下部挠性接头等隔水管LMRP组成件预安装在一起,采用隔水管运行工具连接下放或拆卸回收。MT-E50F 型隔水管终端接头的节流/压井管线总成通过高压软管或钢制弯管跨接管线与BOP组连接,进行压井和节流操作,液压管线总成以同样的方式与水下BOP 控制系统连接,为BOP控制系统提供液压源。如图2所示。

图2 MT-E50F型隔水管终端接头工作原理示意

正常钻井时,钻井液泵入中空的钻杆,用来冷却和润滑钻头,并携带钻屑沿着隔水管串与钻杆间的环空返回钻台面,返回的泥浆在钻台面进行分离重新利用,此时,泥浆增压管线内被泵入额外的钻井泥浆,在弹簧的作用下,该泥浆增压管线总成的水下液控闸阀处于常开状态,泥浆通过MT-E50F 型隔水管终端接头主管体进入隔水管串与钻杆间的环空,冲刷钻屑返回钻台面,并防止泥浆堵塞隔水管管串。MT-E50F型隔水管终端接头的水下液控闸阀具有失效保护机制,采用液控和ROV 双重控制方式。当需要进行隔水管串的密封测试或其他情况时,可通过液压或ROV 关闭液控闸阀,其中液压控制的液压源来自隔水管LMRP控制系统。

1.3 主要技术参数

2 关键技术

2.1 等强度螺栓连接

隔水管接头具有承载大、螺栓螺纹易损失效特点。根据螺栓受力特性,螺母采用锥面偏心结构,可防止终端接头螺栓、螺母脱落[5]。该结构保证了终端接头承载可靠性,实现了螺栓螺母等强度承载,提高了上接头螺栓、螺母承载能力及螺栓使用寿命。MT-E50F型隔水管终端接头等强度螺栓结构如图3所示。

2.2 高压动态密封

MT-E50F型隔水管终端接头的节流/压井管线密封压力达69 MPa,液压管线工作压力20.7 MPa,泥浆增压管线工作压力34.5 MP。MT-E50F 型隔水管终端接头须密封内部泥浆、外部海水等,要求其密封具备高可靠性。同时由于波浪、流、温度变化等载荷的作用,导致节流/压井管线和辅助管线在终端接头和隔水管单根间发生弯曲变形,造成节流/压井管线和辅助管线公接头、母接头间偏心磨损,进而造成密封失效。为此,MT-E50F型隔水管终端接头上部与隔水管单根间采用大尺寸螺纹连接式密封衬套和双向组合式密封圈结构设计,保证了隔水管串工作过程中的泥浆有效循环;终端接头与隔水管单根间节流/压井管线和辅助管线采用双道径向插接耐磨密封设计;节流/压井管线和泥浆管线母头与公头分别采用堆焊与喷焊耐磨性材料技术,既实现了节流/压井管线和辅助管线高压动态耐磨密封,又保证了安装方便、连接迅速。

图3 等强度螺栓连接示意

2.3 高强度厚壁管体全熔透对接环焊技术

MT-E50F型隔水管终端接头主管体位于隔水管串主承载路径上,为保证终端接头高承载能力和焊缝疲劳寿命,主管体总成采用高强度厚壁管型锻件焊接而成,并且锻件间焊缝须全熔透。由于主管体内径较小,无法在主管体内施焊,手工电弧焊效率低、对焊工操作技术要求高等缺点,宜采用自动焊接方法。通过对比分析埋弧焊(SAW)、气体保护焊(GMAW)和钨级氩弧焊(TIG)等自动焊焊接热影响区、自动化程度、表面质量、残余应力、焊接速度等特点,并进行V 型、U 型坡口与焊接方法匹配工艺试验及工艺参数与焊缝质量、效率的对比评价,最终确定了具有电弧能量集中、热影响区小、易熔透、效率高等优势的TIG 全位置自动焊接方法,保证了MT-E50F型隔水管终端接头主管体的焊接质量。

3 试验验证

为验证MT-E50F型隔水管终端接头轴向承载性能、承压、密封性能及连接互换性,根据API Spec 16F规范要求,进行额定载荷拉伸、压力试验[6-13]。

3.1 额定载荷拉伸试验

按照API Spec 16F规范要求,在20 000 k N 提升设备静载试验装置上进行了MT-E50F型隔水管终端接头8 896 k N 额定载荷拉伸试验,试验中载荷施加至8 902 k N,保持10 min,并对该接头的高应力区域和低应力区域进行应力检测,应力检测结果未超过材料的设计许用强度;试验后上法兰、下法兰、焊缝等关键承载部位磁粉探伤,满足API Spec16F规范要求。试验结果表明,MT-E50F型隔水管终端接头满足静载工作要求,高强度厚壁管体TIG 全位置热丝脉冲焊接工艺可靠,满足设计要求。

3.2 压力试验

压力试验中,MT-E50F型隔水管终端接头上接头与同型号隔水管单根公接头端连接,终端接头下接头与下部挠性接头连接,采用试验工装封堵隔水管单根、下部挠性接头和节流/压井管线和辅助管线,连接过程中,MT-E50F 型隔水管终端接头的上法兰、节流/压井管线总成、泥浆增压管线总成和液压管线总成与法兰式深水钻井隔水管单根和下部挠性接头各接口能应自由装入,具有良好的互换性。MT-E50F型隔水管终端接头与隔水管单根连接后,采用国家油气钻井装备工程技术研究中心的400 MPa静水压试验装置对MT-E50F型隔水管终端接头主管体、节流/压井管线、泥浆增压管线和液压管线分别进行了1.5倍和1倍额定工作压力的静水压强度试验和密封试验。按照API Spec 16C 规范要求,试验时逐级升至试验压力,第1 次稳压3 min,第2次稳压15 min,MT-E50F 型隔水管终端接头各试压部件在稳压期内无泄露,无异常响声,无可见变形,在稳压期内压力变化应小于试验压力的5%或3.45 MP(500 psi),试验后焊缝的无损检测满足API Spec 16F 规范要求,表明MT-E50F 型隔水管终端接头高压动态密封设计可靠,满足深水钻井使用要求。

4 结论

1) MT-E50F型深水钻井隔水管终端接头遵循API Spec 16F、API Spec 16C 规范,采用等强度螺栓连接、双道径向插接耐磨密封设计、高强度厚壁管体全熔透对接焊接等多项关键技术,解决了深水隔水管终端接头高承载、高压动态密封等难题。

2) 该装置轴向载荷拉伸试验和静水压试验结果均满足设计要求,表明高强度厚壁管体全熔透焊接工艺和双道径向插接耐磨密封设计等满足深水钻井使用要求,与法兰式深水钻井隔水管系统具有良好的配套,达到了设计目标。