某X65钢级输气管道环焊缝泄漏失效分析

2020-04-13刘奎荣丰振军王明波

刘奎荣,丰振军,王明波

(1.中国石油西南管道公司,成都 610041;2.中国石油集团石油管工程技术研究院,西安710065)

1 概 述

油气输送管道对接环焊缝是长输管道的薄弱环节,若对接环焊缝内存在缺陷及附加应力则容易发生失效。 由于焊接接头由母材、 焊缝及热影响区组成,各部分的力学性能存在一定差异,从而焊接结构的稳定性也会受到焊接接头材料不均匀性的影响[1-3]。 据统计,环焊缝失效的主要原因为焊接质量不稳定,特别是根焊、 返修及补焊质量较差,也有个别是附加载荷引起的,其防治重点应放在管线建设质量控制上[4-11]。

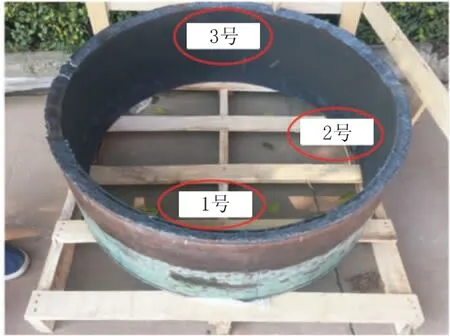

某输气管道为X65 钢级,规格为Φ916 mm×28.6 mm,其中一处三通支管与短节对接环焊缝发生泄漏失效。 现场气割获得的环焊缝试样不完整,试样只保留了一半焊缝,且环焊缝断口上大部分区域呈蓝黑色气割断面特征,在约260 mm 长的局部发现有铁锈痕迹,表明该处未被抢修时的气割所影响,应为焊缝泄漏处。失效试样如图1 所示(1 号标识为泄漏处),断口未被气割影响区域如图2 所示。 本研究以该输气管线环焊缝泄漏原因开展失效分析,为油气管道安全运行提供参考。

图1 失效试样照片

图2 断口上未被气割影响的区域

2 试验分析

2.1 无损检测

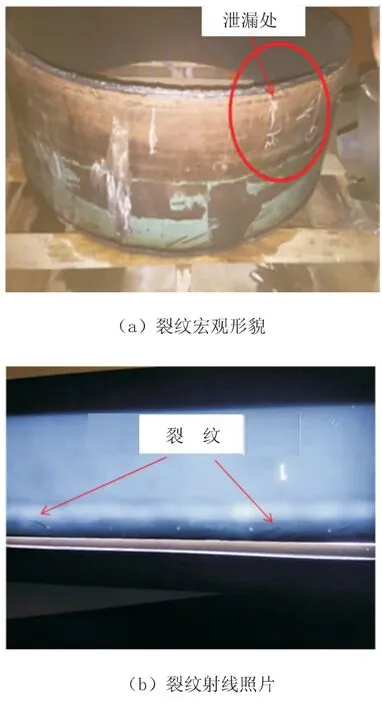

采用X 射线对试样管体及焊缝进行无损检测,经检测管体未发现缺陷,焊缝1 号标记处存在裂纹缺陷。 焊缝检测结果如图3 所示。

2.2 硬度试验

图3 焊缝X 射线检测结果

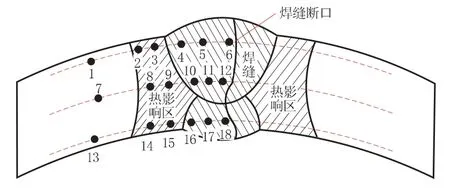

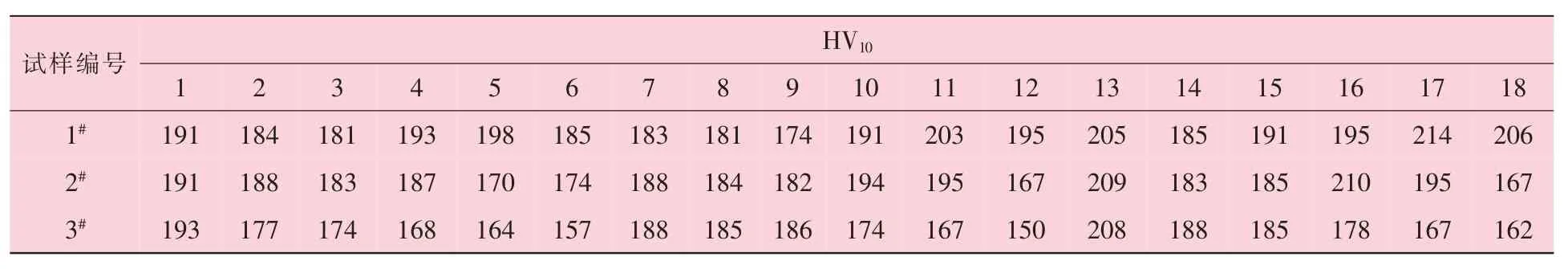

根据试样情况,在图1 所示环焊缝标记的1号、 2 号和3 号部位3 处分别取样,对应试样编号分别为 1#、 2#和 3#。 利用 KB 30BVZ-FA 硬度试验机,按照ASTM E92-17 标准进行硬度试验,测试点位置如图4 所示,试验结果见表1。

图4 焊接接头硬度测试点位置示意图

表1 环焊缝维氏硬度试验结果

2.3 金相分析

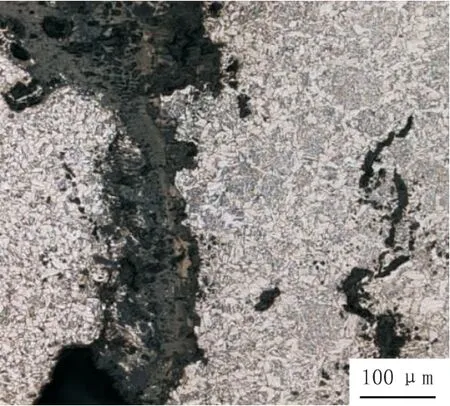

对图1 环焊缝的3 个不同位置分别取样,进行了金相分析。 其中1 号位置裂纹呈内宽外窄形态,如图5 所示,表明裂纹是由内表面向外表面扩展。

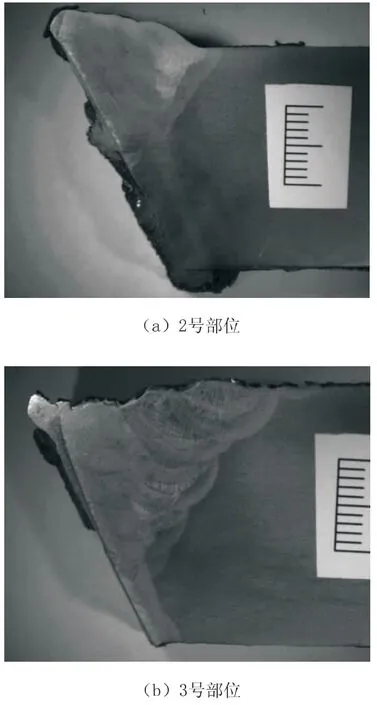

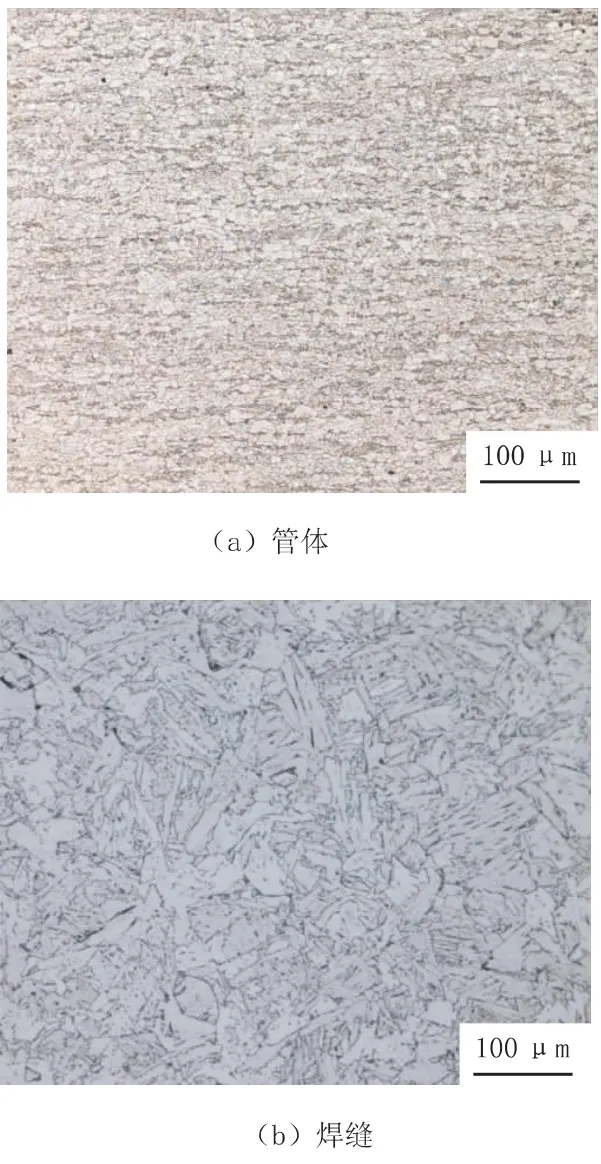

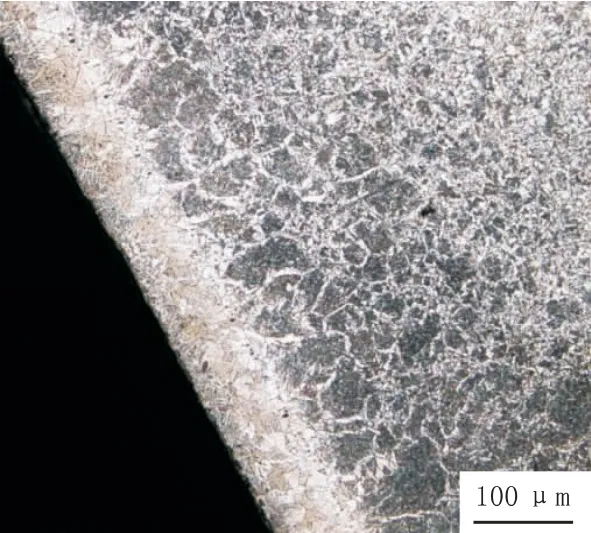

利用 MEF4A 金相显微镜,按照 GB/T 13298—2015 标准对 2 号部位及 3 号部位试样进行低倍金相观察,如图6 所示。 环焊缝组织形貌如图7 所示。 从图5~图7 可以看出,原始焊接组织未见明显异常,但组织有脱碳现象(见图8),分析原因系现场火焰切割高温烧伤所致。

图5 1 号部位裂纹处金相组织

图6 环焊缝低倍金相形貌

图7 焊接接头金相组织形貌

图8 1 号裂纹处金相组织 (脱碳)

图9 裂纹附近高倍形貌 (疏松组织)

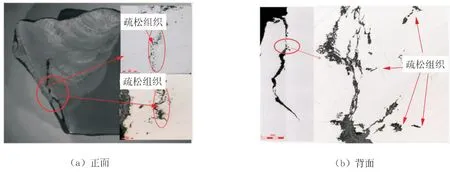

用OLS 4100 激光共聚焦显微镜对裂纹形貌及周围组织进行观察,如图9 所示。 从图9可以看出,1 号部位焊缝裂纹附近存在疏松组织,大部分疏松组织呈封闭状态,部分疏松组织边缘可看见部分小裂纹,周围组织未见明显变形。

2.4 扫描电镜及能谱分析

采用VEGAⅡ扫描电镜对1 号部位裂纹进行观察,通过INCA 360 EDS 能谱仪对裂纹内疏松组织进行分析,结果如图10 所示。 1 号部位裂纹内疏松组织主要元素为铁和氧,其他元素为铝、 硅、钙、 硫,该疏松组织为焊接时未清理干净的焊渣。

图10 裂纹处组织形貌及能谱分析

3 结果分析

在失效试样宏观检查中,发现焊接接头存在裂纹,裂纹起源于环焊缝内表面,向环焊缝外表面扩展。 裂纹内存在疏松组织,根据能谱分析可知,一些是铁的氧化物,一些主要元素为铝、 硅、钙、 硫,该灰色物质为焊接时未清理干净的焊渣。

夹渣的存在,减小了承载截面积,该处存在较大的应力集中,在较高的应力状态下,夹渣处极易萌生裂纹,是焊缝结构中最危险的部位之一。 焊缝产生的夹渣影响因素较多: ①与焊接参数选择不当有关,如焊接线能量过小、 电弧偏吹和焊条药皮偏心等;②与焊工操作有关,如电弧离坡口过远、 运条不当、 摆动时在两端停留时间过短以及焊条直径或种类选择不当和焊丝倾角不合适等;③焊接时前一层焊道清理不干净,而且熔渣又未能完全排出或者前一层焊缝中间凸起过大,致使清渣困难,焊接产生的熔渣也不容易排出而造成。 另外,由于夹渣在射线底片上的影像特征因产生的位置而有所不同,只有当射线透照方向平行于熔合面时,才有明显的特征[12-15]。 夹渣会明显影响环焊缝的性能,减少了焊缝的有效横截面积,降低了焊接接头的强度和韧性,并且破坏了焊缝金属的连续性,在外力作用和内压作用下,夹渣处极易萌生裂纹,裂纹相互贯穿成穿透性裂纹。

综上所述,该焊接接头存在夹渣缺陷,夹渣在焊缝中形成裂纹源和应力集中,严重影响了焊缝的性能,在管道敷设后进行的水压试验中,局部焊缝承受不了所加载荷,导致焊缝产生开裂而发生泄漏。

4 结 论

(1) 焊接接头根部存在夹渣缺陷,夹渣在焊缝中形成裂纹源和应力集中,严重影响了焊缝的性能,这是造成环焊缝形成裂纹的主要原因。

(2) 在管道敷设后进行的水压试验中,局部焊缝承受不了所加载荷,在外力作用和内压作用下,夹渣处裂纹相互贯穿成穿透性裂纹,裂纹由内表面向外表面扩展,导致焊缝产生开裂而发生泄漏。