VLCC货油舱斜梯梯道孔设计与强度校核

2020-04-13朱培培焦玲玲盛利贤

朱培培,焦玲玲,盛利贤

(上海外高桥造船有限公司,上海 200137)

0 引 言

在船舶正常运营期间,需定期对其进行检验,以免船舶因遭受腐蚀、碰撞、摩擦或超载而出现裂缝、屈曲或变形等情况,同时确保钢板的损减厚度在许可范围内。为对船体结构进行全面检验和近观检验,必须设置合适的通道[1]。例如,超大型油船(Very Large Crude Carrier, VLCC)货油舱的横舱壁水平桁兼作通道需设置斜梯贯穿,上部开设有梯道孔,而构件设置开孔可能会影响局部结构的强度,使开孔板孔边在载荷的作用下出现高应力(甚至严重的应力集中)现象,导致材料进入屈服状态或产生裂纹,从而引起结构破坏。因此,对开孔区域的结构强度进行分析尤为重要。

梯道孔的设计和强度校核分属舾装和结构2个专业,为实现专业互通和更好地进行专业协调,本文以某VLCC为例,对其梯道孔的设计和强度校核进行分析。

1 梯道孔设计

VLCC货舱斜梯孔通常设置在横舱壁水平桁上,货油舱内的载荷工况较为复杂,为尽量降低开孔对结构强度的影响,需在设计方案初期综合考虑水平桁上防倾肘板和腹板加强筋的位置,确定梯口的尺寸和位置。

1.1 梯道孔尺寸

斜梯梯道孔要方便人员通过,孔的大小与斜梯的倾斜角度θ和梯子宽度b密切相关。梯子外围设有扶手等外围梯架,外围梯架宽度通常取150mm,当梯子宽度b给定时,梯道孔的宽度B等于梯子宽度b、外围梯架宽度和余量三者之和,余量考虑两边至少留有20mm的空隙,若孔边设置面板,则需在余量中考虑面板厚度。斜梯的梯口长度通常需保证2m高的人能直立通过斜梯而不会碰到其头部,当斜梯的倾斜角度θ给定时,考虑梯子台阶的位置,可通过作图法得到梯口长度。

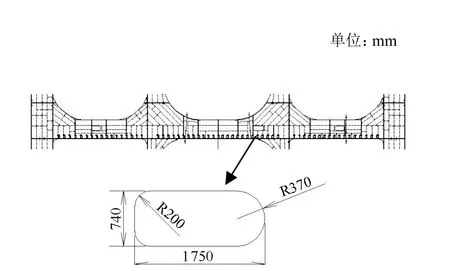

斜梯上端部一般焊接在可支撑斜梯的构件上,为便于靠梯,尽量将靠梯一侧孔边做成平直形状。为改善应力集中问题,边缘用小半径倒圆过渡,在条件允许的情况下尽量将半径做大,但圆弧半径的大小需保证梯子和梯架垂向顺利延伸。图1为梯道孔倒圆尺寸要求示意,其中:d为梯子端部支撑件的宽度;D为梯道孔的宽度;b1为梯子和外围梯架的总宽,必须保证D>b1。

1.2 梯道孔位置

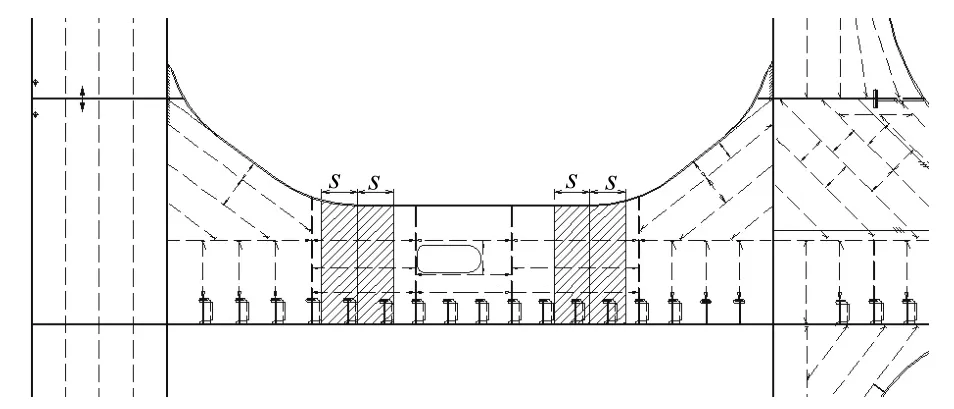

为提高分段舾装的完整性,尽量避免梯子和梯道孔跨分段布置。对于VLCC舱壁水平桁而言,端部肘板圆弧的拐点左右延伸一个纵骨间距s的区域(见图2)为高应力区,在布置梯道孔时应尽量避开该区域。但是,在实际操作过程中考虑到检验的方便性和分段舾装的完整性等,需综合考虑各梯口的位置,梯道孔所处位置可能不可避免地临近高应力区,此时需通过有限元来评估其强度。

图1 梯道孔倒圆尺寸要求示意

图2 油船舱壁水平桁高应力区示意

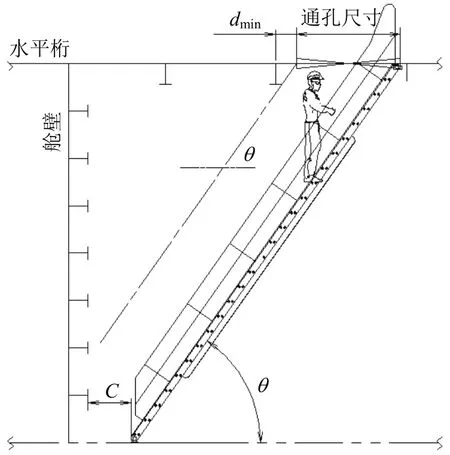

此外,斜梯口与相应舱壁水平桁下端舱壁及水平桁加强构件的布置尺寸关系如下:

1) 若下梯前方是舱壁,人员通过的有效距离C需满足一般通道的最小要求,即大于600mm;

2) 斜梯口一般布置在水平桁两加强构件之间,不仅要避开加强构件,而且须考虑人员通过时其头部是否会与加强构件相碰,使构件完全位于下梯斜线之外(见图3)[2]。

图3 梯道孔位置设计要求

图4 梯道孔设计实例

本文对某VLCC水平桁上的梯道孔进行设计,该船包含左、中、右等3个舱,垂向设置3道水平桁,其中第一道水平桁和第二道水平桁上设置有梯道孔(见图4)。为避免跨分段设计,将边货舱梯道孔设置在水平桁中部,将中货舱的一个梯道孔设置在水平桁一侧的端部。

斜梯的倾斜角度θ和梯子宽度b在建造规格书中限定,本实例取θ=55°,b=500mm,靠梯侧用倒圆过渡,倒圆半径取 200mm,另一侧呈半圆状。为保证梯子和梯架垂向延伸,同时考虑到后续孔边可能设置面板,梯道孔的宽度最终取740mm;为保证2m高的人在直立通过斜梯时不会碰到头部,通过作图法最终确定梯道孔长度为1750mm,初始板厚取20mm,材料为AH32钢。

2 梯道孔有限元强度校核

2.1 主要支撑构件开孔强度分析流程

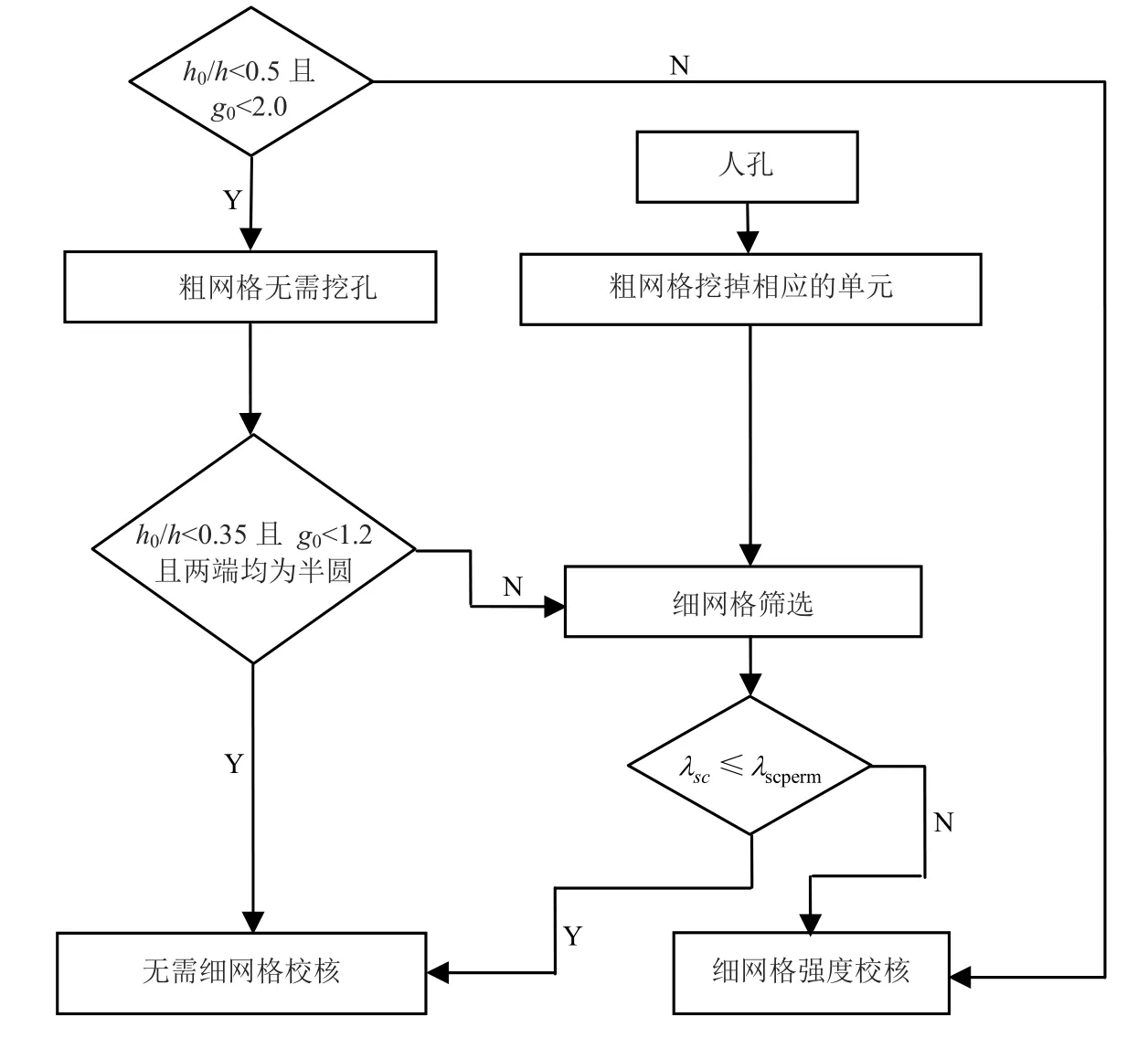

对于船长在150m以上的油船,其结构强度要满足规范《Common Structural Rules for Bulk Carriers and Oil Tankers》[3](以下简称“规范”)的相关要求。根据规范的要求,开孔的有限元强度分析流程见图5,若开孔处于图2所示的高应力区,则必须进行细网格筛选。

图5 开孔的有限元强度分析流程

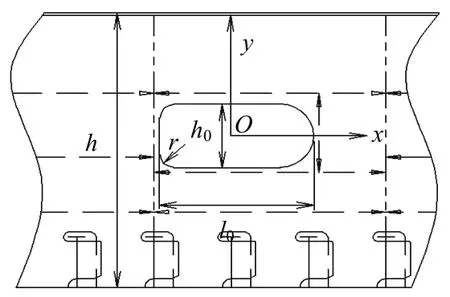

图 5中:h0为平行于桁材腹板高度方向的开孔高度,mm;h为开孔处桁材腹板的高度,mm;为平行于桁材腹板方向的开孔长度,mm;λsc为筛选因子,本文根据求取;Ch为系数,对主要支撑构件腹板上的开孔有对肘板和支撑肘板腹板上的开孔有Ch=1.0;r为开孔半径,mm;k为材料系数;σx为舱段有限元分析确定的单元x方向的轴向应力, N /mm2;σy为舱段有限元分析确定的单元y方向的轴向应力, N /mm2;τxy为舱段有限元分析确定的单元的剪应力, N /mm2。坐标系与开孔参数示意见图6。λscperm为许用筛选因子,对于S+D工况有λscperm=1.70,对于S工况有λscperm=1.36。

图6 开孔参数示意

评估范围见图7,应按衡准要求验证图7中腹板上阴影部分的各单元。

图7 开孔细网格筛选评估范围

2.2 有限元模型

对实例中水平桁上的梯道孔进行强度校核。首先采用三舱段模型进行三舱段粗网格分析,模型网格尺寸采用纵骨间距或舷侧肋骨间距。模型中所有板均采用三节点或四节点板壳单元模拟,所有加强筋和高腹板的面板均采用梁单元模拟。建模时构件的尺寸采用建造厚度,可在LR/CSR FE Analysis软件中扣除腐蚀余量。按照规范第七章的要求施加相应的边界条件和载荷,经过载荷组合之后的工况共计 64个,采用LR/CSR FE Analysis软件进行加载计算。

舱段有限元计算完成之后,需通过第2.1节中的细网格筛选流程判断是否需对开孔区域进行网格细化分析。对于实例中的VLCC,最终确定需对中舱舱壁水平桁上的开孔进行网格细化分析,这种网格细化分析既可通过在舱段模型中嵌入细化网格区域进行,又可使用单独的包含细化网格区域的局部有限元模型进行,此时边界条件从舱段模型中获取[4],本文采用的是前一种方法。

对于需进行网格细化分析的开孔区域,开孔周围最内2层单元的网格尺寸应不大于50mm×50mm,直接焊接在开孔边缘的边缘加强筋应使用壳单元建模,靠近开孔的腹板加强筋可使用距离开孔边缘50mm以外的杆单元或梁单元建模。

2.3 评估准则

根据规范第七章的要求,细网格评估衡准为λf≤λfperm,其中λf为细网格屈服利用系数。对于板单元而言,λf=σvm/RY,其中:σvm为合成应力, N /mm2,RY为名义屈服应力,取值235/k,k为材料系数,对于 AH32的钢,k=0.78。λfperm为细网格屈服利用系数许用值,对于不靠近焊缝的单元,S+D工况有λfperm= 1 .70ff,S工况有λfperm= 1 .36ff;对于靠近焊缝的单元,S+D工况有λfperm= 1 .50ff,S工况有λfperm= 1 .20ff。

ff为疲劳系数,一般而言ff=1.0;若按照规范第九章第二部分的要求对该细网格节点进行疲劳分析并满足要求,则ff=1.2。

采用LR/CSR FE Analysis软件对S工况下的屈服利用系数进行处理,将其除以系数0.8,使S工况下的衡准值与S+D工况保持统一,这样不靠近焊缝的单元屈服利用系数许用值取为1.70,靠近焊缝的单元屈服利用系数许用值取为1.50,若疲劳强度满足要求,则相应屈服利用系数许用值扩大1.2倍。

2.4 应力结果分析

通过计算得到水平桁梯道孔的应力结果,中舱后舱壁梯道孔在各工况下的最大应力云图见图8。从结果中可看出,开孔角隅point1和point2处的合成应力较大,中舱前舱壁和后舱壁产生最大应力的工况是不同的,分别为港内和舱室试验工况下的A11和A13工况(见表1),两者均为评估水平桁所在舱室为满舱的情况。中舱后舱壁梯道孔在A11工况下的变形与应力云图见图9。从图9中可看出,水平桁肘板过渡区域变形较大:一方面近端部时在剪力的作用下形成较大的次弯矩[5],该区域整体应力偏大;另一方面开孔角隅point1和point2单元对角受拉,使得应力集中问题较为严重。2处应力较大的区域均不靠近焊缝,其中:point1处通过加大板厚易使其屈服利用系数满足规范的要求值1.7;point2处的屈服利用系数为2.19,远超出许用值。

表1 2道油密纵舱壁油船船中货舱区域有限元载荷组合(部分)

2.5 结构加强分析

为满足规范的要求,针对上述应力结果,提出以下几种解决方法:

1) 加大板厚(方法A)。加大板厚是减小应力的有效方法,但若应力集中问题较为严重,加大板厚并不会使应力明显下降,最终使得满足要求的板厚较大,该方法的经济性欠佳。

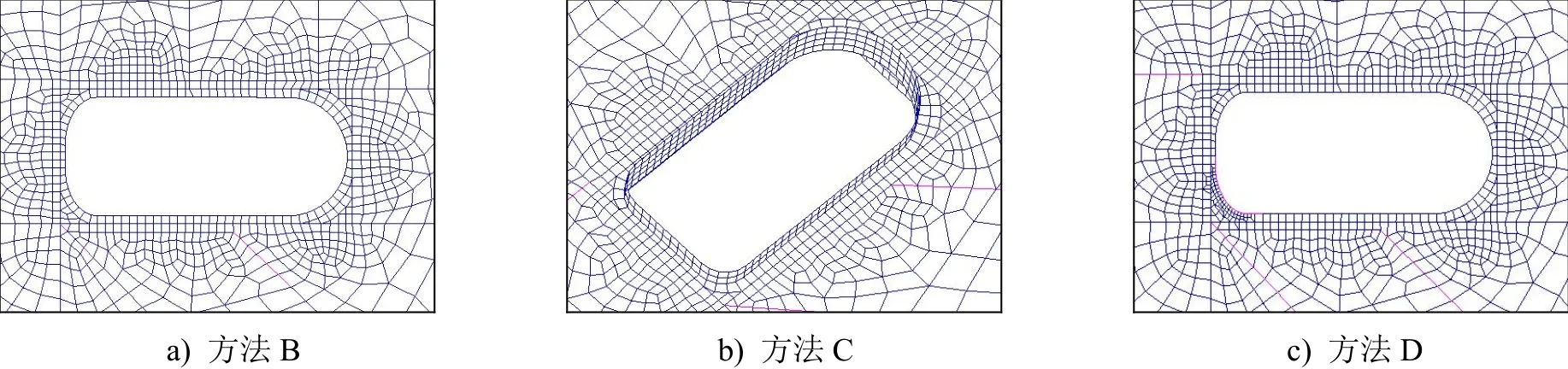

2) 加大圆弧半径(方法 B)。加大应力集中位置的圆弧半径能使应力较大位置的圆弧趋于缓和,在一定程度上改善应力集中问题。考虑到为方便靠梯而对开孔端部圆弧尺寸提出的要求,可将圆弧改成椭圆弧。

3) 增加面板(方法 C)。在孔的边缘增加面板可显著改善开孔圆弧位置的应力集中问题,但增加面板本身会使结构重量增加,且会给施工带来不便,甚至可能因结构间的距离过近而产生无法焊接的情况,因此是否采用该方法需综合考虑。

4) 对应力集中点进行精细网格疲劳分析,通过满足疲劳强度,提高细网格屈服利用系数的许用衡准(方法 D)。若应力集中点的疲劳强度满足要求,则疲劳系数取 1.2,细网格屈服利用系数许用值λfperm可放大1.2倍。疲劳评估方法参照肘板自由边的疲劳评估方法:网格尺寸为t×t, 边缘采用高度等于板厚、宽度等于1的虚拟梁单元模拟。

5) 改变斜梯梯道开孔的位置(方法 E)。改变梯子和梯道孔的布置,如将中部水平桁开孔设置在靠近跨距中部的区域,细网格筛选结果表明,该处开孔无须进行细网格分析,但为兼顾分段舾装的完整性,本文暂不考虑采用该方法。

图10为部分加强方法示意,表2为各加强方法对比。

图10 部分加强方法示意

表2 梯道孔加强方法对比

从表2可看出,方法C中满足规范要求的腹板厚度最小,但考虑到焊接工艺的要求,本文最终采用方法D,point2处对应最小疲劳寿命为102a,远大于设计疲劳寿命25a,疲劳强度满足规范的要求,相应不靠近焊缝区域的细网格屈服利用系数许用值取2.04,满足要求的板厚为24mm(AH32)。这里的强度校核方法和加强方法对开孔强度分析具有普适性。

3 结 语

本文基于规范要求对某VLCC货舱区的斜梯梯道孔进行了设计和强度校核分析,重点介绍了斜梯梯道孔的尺寸和位置确定方法、有限元开孔强度分析流程、细网格校核方法和如何对不满足规范要求的部分进行结构加强,最终采用何种加强方法需综合考虑经济性和工艺要求之后选取。本文采用的强度校核方法和加强方法对开孔强度分析具有普适性,可供后续类似船型的斜梯梯道孔设计和开孔强度分析参考。